低分子量聚己二酸乙二醇酯制备过程中的酯化反应动力学

2013-11-18陈礼科奚桢浩孙文君袁渭康

陈礼科,奚桢浩,孙文君,赵 玲,袁渭康

(华东理工大学化学工程联合国家重点实验室, 上海200237)

聚酯多元醇通常是由有机二元羧酸(酸酐)与过量的多元醇缩合或由内酯与多元醇聚合而成,一般产品控制指标为数均分子量1 000~4 000,羧基浓度小于0.02 mol/kg,其主要以羟基封端,是生产聚酯型聚氨酯的主要原料之一,各种不同规格和牌号的聚酯多元醇可以通过与异氰酸酯反应生成不同的聚氨酯制品。在众多的聚酯多元醇品种中,己二酸系列的聚酯多元醇所占比重较大[1],广泛应用于聚氨酯弹性体的合成。工业上聚酯多元醇一般采用间歇搅拌釜式反应器生产,有些品种的单釜生产规模已达到万吨以上,如己二酸(AA)系列聚酯多元醇。聚酯多元醇制备一般包括两个阶段,即前期的酯化过程及后期的缩聚过程[2],二者反应和操作条件不同。酯化过程为常压操作,一般不加催化剂,采用阶梯式升温方法,以减少原料多元醇的损失[3]。王颖等[4]曾重点比较了己二酸和乙二醇(EG)反应生成聚己二酸乙二醇酯(PEA)过程中升温方式对乙二醇的损失及PEA 分子量的影响;缩聚过程添加一定量催化剂,一般采用真空脱水法。聚酯多元醇酯化过程中既发生酯化反应又发生缩聚反应,二者均为可逆平衡反应[5]。己二酸和多元醇酯化反应及其动力学方面的研究报道较多[6,7],特别是酯化反应机理的研究[8,9],但建立的反应动力学模型一般只考虑酸和醇酯化生成水的正反应,鲜有考虑酯化反应的逆反应,即水解反应,更没考虑同时发生的生成齐聚物的缩聚正反应及其醇解逆反应。Flory[10]以己二酸和二甘醇等为研究体系,认为在没有外加催化剂的情况下,由于羧基的自催化作用,反应级数对羧基为2 级,酯化反应为3 级反应,但反应的初期不符合3 级反应的特征。Otton 等[11]证明酯化反应属于氢离子催化的羰基取代反应,在不存在外加强酸催化剂的情况下,进行酯化的第二个羧酸分子将起到催化剂的作用,反应为3 级反应,且酯化反应速率随羧基的电离常数的增大而增大。Yu 等[12]以丁二酸和乙二醇为体系,运用密度泛函理论,计算不加催化剂情况下可能的协同机理或分步机理各反应路径反应能垒,发现以分步机理的羧基自催化过程反应能垒最低,即酯化反应应该是以羧基为2级的3级反应。Tang等[13]认为酯化反应为2.5级反应,羧基和羟基共同催化了酯化反应。Salmi等[14]认为酯化反应是变级数反应,由最初的2级反应进而过渡到反应后期的3级反应,反应初期体系中存在大量的羧基,体系中电离出大量有关羧基的阳离子,催化反应后期体系中羧基浓度降低,体系中只存在少量有关羧基的阴阳离子对,且应用该反应速率模型计算己二酸和二甘醇等间歇酯化反应过程,并与Flory 的实验数据比较,计算值和实验值吻合很好。Yamada 等[15,16]建立的对苯二甲酸和乙二醇直接酯化过程反应动力学模型,考虑了酯化、缩聚反应及其逆反应,基于酯化和缩聚为双官能团反应,对动力学模型采用了一定的假设和简化,模型中的反应速率方程均采用2 级反应,通过中试试验和数据处理得到了不加催化剂的聚酯酯化和缩聚反应的速率常数,指前因子及活化能。

本工作采用间歇实验考察了不添加催化剂情况下不同温度的己二酸和乙二醇直接酯化过程,并基于酯化反应的不同催化机理,同时考虑酯化、缩聚正反应及它们的逆反应,分别建立了2级、变级数和3级反应动力学模型,利用遗传算法估算各反应动力学的模型参数,并对不同级数动力学模型进行了辨识。

1 实验部分

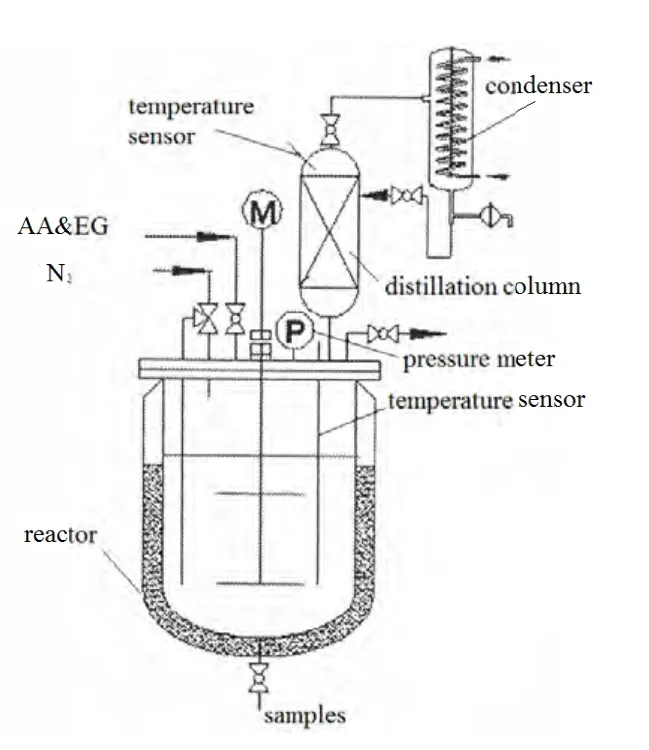

1.1 实验流程

己二酸和乙二醇直接酯化过程实验流程见图1。将己二酸和乙二醇加入到1.5L 的釜式搅拌反应器中,在釜上部安装一个填料精馏塔,用于EG 和水的分离。通入50 mL/min 氮气置换和保护后,开启搅拌加热升温,反应体系温度由电加热夹套加热控制,控制精度±1℃。当精馏塔塔顶开始出水时,控制塔顶温度为(100±2)℃,将前期反应生成的水移出反应体系,待反应釜中物料温度升到预定温度时,每隔一定时间取样分析。

图1 聚酯多元醇酯化过程流程Fig.1 Schematicdiagram ofesterification process for polyester polyols

1.2 分析表征

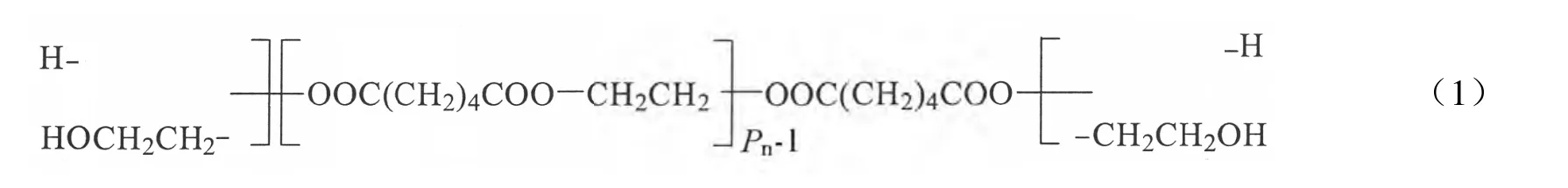

聚己二酸乙二醇酯的结构式可以表示为式(1)[17]:

其端基分别为羧基-COOH(对应羧基浓度(C1))和羟基-OH(对应羟基浓度(C3))两种。羟基的比例为:

H-,HOCH2CH2-,-CH2CH2-和-OOC(CH2)4COO-的分子量分别为1.01,45.06,28.05和144.12。数均分子量(Mn)和C1,C3及平均聚合度(Pn)存在以下关系:

酯基浓度(C4):

C1测定方法参照HG/T 2708-1995;C3测定方法参照HG/T 2709-1995;游离乙二醇含量(C2)测定方法参照文献[18];水含量(C5)测定方法参照GB/T 12008.6-1989,采用METTLER V20 微量水分析仪分析。C4可以由C1和C3按式(6)计算。

2 结果与讨论

2.1 反应动力学实验数据

反应压力为常压,在己二酸和乙二醇投料物质的量之比1∶1.2 下,考察反应温度对己二酸和乙二醇直接酯化过程的影响,结果如图2所示。可以看出,反应温度的提高有利于酯化和缩聚反应的进行,C1可以在较短的时间内达到较低水平,C4则可以在更短的时间内达到较高水平,由于反应平衡存在,各组分浓度趋向于定值。

图2 不同温度下酯化反应结果Fig.2 Reaction results for esterification of AA and EG at different temperature

2.2 反应动力学模型的建立

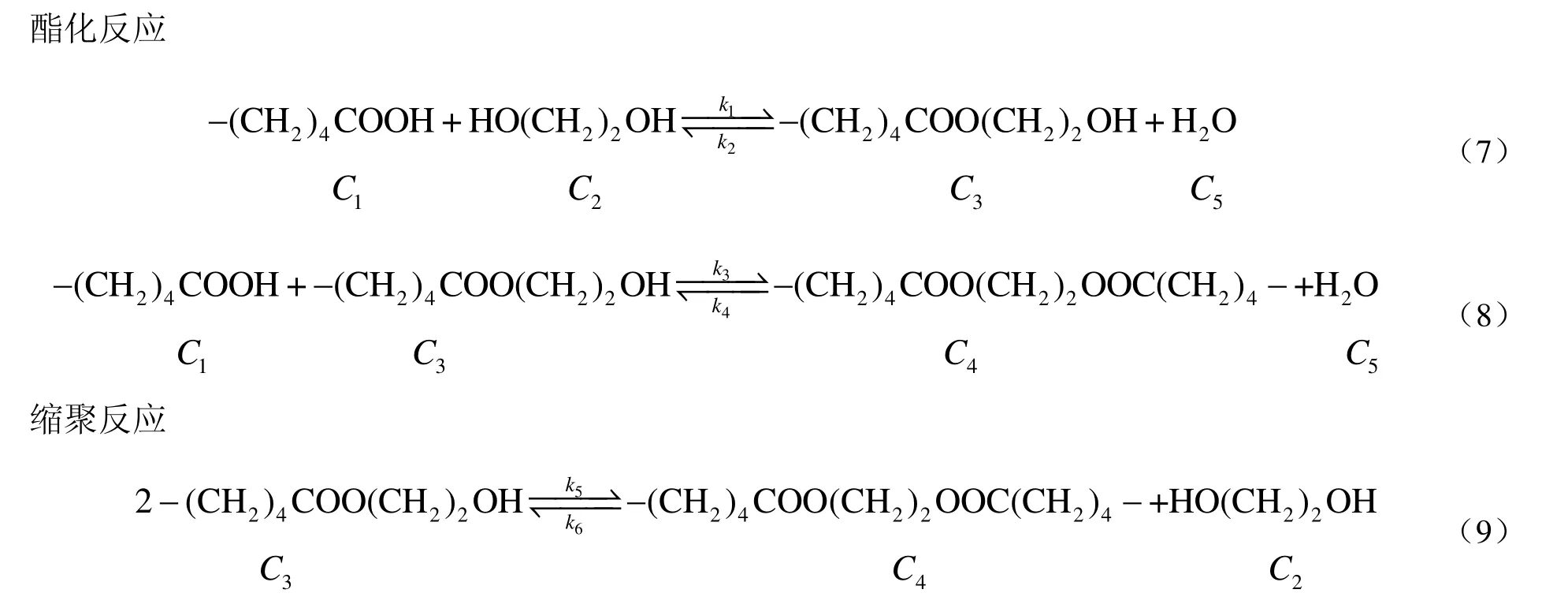

己二酸和乙二醇合成低分子量PEA 的酯化过程,既发生酯化反应,也发生缩聚反应,同时发生其逆反应水解反应和醇解反应,分子链在反应过程中不断生长,根据Flory 等[19]的活性假设,可以将不同链长的分子的反应方程式简化为以端基参加的反应方程式,因此PEA酯化过程主要反应可以归纳为[17,20]:

酯化反应和缩聚反应均为双官能团反应[21,22],对不添加催化剂的酯化过程,酯化反应动力学级数存在一定的争议,反应速率方程可以写成如式(10)~(14)形式[23,24]。

酯化反应速率常数ki见式(15),n为反应级数。

对于2 级反应,n=2[25],反应速率常数ki见式(16)。

对于3 级反应,n=3, 反应速率常数ki见式(17)。

对于变级数反应,酯化反应级数n为式(18),p为羧基反应程度,q为模型参数,对于聚酯体系,q一般为6~9[14,26]。

动力学模型中反应速率常数为k1~k6,共6 个,这样待估算的动力学参数为12 个。根据聚己二酸乙二醇酯反应平衡研究结果[27],酯化反应平衡常数K1,K2分别为式(19)~(20),根据K1=k1/k2,K2=k3/k4,K3=K2/K1=k5/k6,动力学模型只需要确定3 个速率常数(k1,k3,k5)即可。

2.3 反应动力学模型参数估算

己二酸和乙二醇直接酯化过程的产物聚合度(Pn)小于5,缩聚产物最终聚合度(Pn)小于30,体系粘度不高,且大量小分子的逸出使体系像沸腾的液体,过程主要是反应动力学控制[28]。对于PEA体系,文献中报道的仅有酯化反应正反应速率常数(k3)及其活化能,活化能为40~65 kJ/mol[29],水解和缩聚反应动力学参数初值不确定,可以通过全局寻优法-遗传算法估算动力学参数[30,31],目标函数是5 个反应温度(160,180,200,220,230 ℃) 下实验测得各组分浓度与计算得到的各组分浓度差值的平方和,见式(21)。式中n为组分数目,m为实验条件点。估算出的不同反应级数动力学参数见表1,其中变级数反应模型参数q为6.20。

表1 不同反应动力学模型参数Table 1 Parameters of different kinetic models

2.4 反应动力学模型辨识

模型辨识的任务是判别和剔除竞争模型,实际上是参数估计和统计检验的结合。一般认为,如果决定性指标(ρ2)大于0.9,F比大于10F0.05(Np,Ne-Np),且残差均匀地分布在零线的上下侧,即可认为所选模型和参数估值是可靠的[32]。将3 个不同反应级数的反应动力学模型进行了模型辨识,结果见表2和图3。从表2中可看出,3 个反应动力学模型的ρ2均大于0.9,F比均大于10F0.05(Np,Ne-Np),从图3可看出,3 个反应动力学模型的残差均均匀分布于-0.3~0.3,平均相对偏差均小于8%,而3 级反应动力学模型在低组分浓度时,相比其他两个模型有较小的残差,且其残差平方和(σ2)最小,即羧基自催化的3 级反应动力学模型能更准确地拟合己二酸和乙二醇直接酯化过程动力学数据。

图3 不同反应动力学模型残差比较Fig.3 Residual error of different reaction kinetic models

3 结 论

基于己二酸和乙二醇不外加催化剂酯化过程中酯化反应催化机理的不同,综合考虑了酯化反应和缩聚反应及其逆反应水解反应和醇解反应,分别建立了2 级、变级数、3 级等3 个PEA 合成的直接酯化过程反应动力学模型。利用160~230 ℃的动力学实验数据,对3 个模型进行了参数估计,获得了不同反应级数动力学模型参数,酯化反应活化能为40~70 kJ/mol,缩聚反应活化能为60~80 kJ/mol,羧基和羟基等各组分浓度的实验值与模型计算值平均相对偏差小于8%。通过模型辨识发现,与2 级和变级数动力学模型相比,羧基自催化的3 级反应动力学模型在低组分浓度时有较小的残差和其残差平方和最小,能更好地拟合己二酸和乙二醇直接酯化过程动力学数据。

[1]李绍雄, 刘益军.聚氨酯树脂及其应用[M].北京:化学工业出版社, 2002:70-84.

[2]姚志洪, 邢益辉.芳香族聚酯多元醇的合成与应用[J].聚氨酯工业, 2005, 20(6):24-27.Yao Zhihong, Xing Yihui.The preparation and usage of aromatic polyester[J].Polyurethane Industry, 2005, 20(6):24-27.

[3]孙晴卿, 段正康, 李立南.基于二聚酸/己二酸聚酯多元醇的合成及表征[J].聚氨酯工业, 2010, 25(4):24-27.Sun Qingqing, Duan Zhengkang, Li Linan.Synthesis and characterization of dimer acid based polyester polyol[J].Polyurethane Industry,2010, 25(4):24-27.

[4]王 颖, 王 康, 崔 力.聚己二酸乙二醇酯的合成[J].化学工业与工程, 2003, 20(2):116-118.Wang Ying, Wang Kang, Cui Li.The synthesis of polyethylene glycol adipate[J].Chemical Industry and Engineering, 2003, 20(2):116-118.

[5]Scheirs J, Long T E.Modern polyesters-chemistry and technology of polyesters and copolyesters[M].England:John Wiley &Sons,2005:31-116.

[6]张栗红, 雷依庆, 李远庆, 等.酸催化下乙二醇与某些二元酸聚酯化反应的动力学研究[J].高分子材料科学与工程, 1991, 7(6):34-38.Zhang Lihong, Lei Yiqing, Li Yuanqing, et al.A study on kinetics of polyesterification of some dibasic acid with ethylene glycol in case of foreign acid catalysis[J].Polymer Materials Science &Engineering, 1991, 7(6):34-38.

[7]Chen C L, Kuo H H.The kinetics of polyesterification I:adipic acid and ethylene glycol[J].Journal of Applied Polymer Science, 1977,21(10):2711-2719.

[8]Chen S A, Hsiao J C.Kinetics of polyesterification I:dibasic acid and glycol systems[J].Journal of Polymer Science, 1981, 19(12):3123-3136.

[9]Chen S A, Wu K C.Kinetics of polyesterification II:foreign acid-catalyzed dibasic acid and glycol systems[J].Journal of Polymer Science, 1982, 20(7):1819-1831.

[10]Flory P.Kinetics of condensation polymerization:the reaction of ethylene glycol with succinic acid[J].Journal of the American Chemical Society, 1937, 59(3):466-470.

[11]Otton J, Ratton S.Investigation of the formation of poly (ethylene terephthalate) with model molecules:kinetics and mechanism of the catalytic esterification and alcoholysis reactions I:carboxylic acid catalysis (monofunctional reactants)[J].Journal of Polymer Science,1988, 26(8):2183-2197.

[12]Yu T, Chang H B, Lai W P, et al.Computational study of esterification between succinic acid and ethylene glycol in the absence of foreign catalyst and solvent[J].Polymer Chemistry, 2001, (2):892-896.

[13]Tang A C, Yao K S.Mechanism of hydrogen ion catalysis in esterification II:studies on the kinetics of polyesterification reactions between dibasic acids and glycols[J].Journal of Polymer Science, 1959, 35(128):219-233.

[14]Salmi T, Paatero E, Nyholm P.Kinetic model for the increase of reaction order during polyesterification[J].Chemical Engineering Process, 2004, 43(12):1487-1493.

[15]Yamada T, Imamura Y, Makimura O.A mathematical model for computer simulation of a direct continuous esterification process between terephthalic acid and ethylene glycol:Part I:model development[J].Polymer Engineering and Science, 1985, 25(12):788-795.

[16]Yamada T, Imamura Y, Makimura O, et al.A mathematical model for computer simulation of a direct continuous esterification process between terephthalic acid and ethylene glycol:Part II:reaction rate constants[J].Polymer Engineering and Science, 1986, 26(10):708-716.

[17]Yamada T, Imamura Y.Simulation of continuous direct esterification process between terephthalic acid and ethylene glycol[J].Polymer-Plastics Technology and Engineering, 1989, 28(7&8):811-876.

[18]梁振明.丙二醇酯中游离丙二醇含量的直接测定[J].中国食品添加剂, 2004, (4):160-162.Liang Zhenming.Direct determination for free propylene glycol content in propylene glycol ester[J].China Food Additives, 2004, (4):160-162.

[19]Flory P.Kinetics of polyesterification:a study of the effects of molecular weight and viscosity on reaction rate[J].Journal of the American Chemical Society, 1939, 61(12):3334-3340.

[20]罗 娜, 叶贞成, 钟伟民, 等.聚酯装置酯化生产过程动态模拟[J].化工学报, 2010, 61(8):1933-1941.Luo Na, Ye Zhencheng, Zhong Weimin, et al.Dynamic simulation of primary esterification section of poly(ethylene terephthalate)[J].CIESC Journal, 2010, 61(8):1933-1941.

[21]沈瀛坪, 赵 玲.聚酯(PET)反应过程研究 Ⅱ:酯化反应过程动力学研究[J].化学反应工程与工艺, 1997, 13(2):189-183.Shen Yingping, Zhao Ling.On the reaction process of poly ethylene terephthalate II:the study of esterification reaction kinetics between terephthalic acid and ethylene glycol[J].Chemical Reaction Engineering and Technology, 1997, 13(2):179-183.

[22]Yamada T, Imamura Y.A mathematical model for computer simulation of a direct continuous esterification process between terephthalic acid and ethylene glycol[J].Polymer Engineering and Science, 1988, 28(6):385-392.

[23]Mohsen M, Mehdi R, Vahid H.Synthesis and mathematical modeling of polyethylene terephthalate via direct esterification in a laboratory scale unit[J].Iranian Polymer Journal, 2007, 16(9):587-596.

[24]Ravindranath K, Mashelkar R A.Modeling of poly (ethylene terephthalate) ractors 4:a continuous esterification process[J].Polymer Engineering and Science, 1982, 22(10):610-618.

[25]Chen L K, Xi Z H, Qin Z, et al.Simulation of continuous esterification process of polyester polyols[J].Chinese Journal of Chemical Engineering, 2013, 21(3):246-252.

[26]Shah M, Zondvervan E, Haan A B.Modelling and simulation of an unsaturated polyester process[J].Journal of Applied Sciences, 2010,10(21):2551-2557.

[27]Sun W J, Chen L K, Xi Z H, et al.Reaction equilibrium of poly(ethylene adipate)[C]// 6th Asia Pacific Chemical Reaction Engineering Symposium.Beijing:Beijing Kexin Printing, 2011:58.

[28]Aneja A P.Polyethylene terephthalate feed stock selection and process options[J].Chemical Age of India, 1978, 29(9):733-737.

[29]Kuo C T, Chen S A.Kinetics of polyesterification:adipic acid with ethylene glycol, 1,4-butanediol, and 1,6-hexanediol[J].Journal of Polymer Science, 1989, 27(8):2793-2803.

[30]Elliott L, Ingham D B.Genetic algorithms for optimization of chemical kinetics reaction mechanisms[J].Progress in Energy and Combustion Science, 2004, 30(3):297-328.

[31]Kim J Y, Kim H Y.Identification of kinetics of direct esterification reactions for PET synthesis based on a genetic algorithm[J].Korean Journal of Chemical Engineering, 2001, 18(4):432-441.

[32]黄华江.实用化工计算机模拟[M].北京:化学工业出版社, 2004:246-248.