大型造粒机制造工艺及钢丝调正滚筒耳轴技术

2013-11-18陆博福

陆博福

(中国第一重型股份公司重装事业技术质量部,黑龙江 161042)

大型造粒机设备单重达11 t 以上,结构复杂,制造精度要求高,特别是滚筒大部件直径1 840 mm、长度6 920 mm,耳轴与筒体组装后同轴度允差e≤0.12 mm。本企业未制造过这样的大型高精设备及部件。由于没有大型卧车,为给企业节省外委加工费用,降低成本,经研究取消了原技术条件规定的“组装耳轴二次精加工滚筒两侧耳轴”,采取直接加工耳轴和调节环达到最终成品尺寸精度,组装后采用钢丝坐标找正调整耳轴法等技术措施,保证了设备制造质量符合产品图纸技术要求和制造工期。

1 设备制造原始条件及结构工艺分析

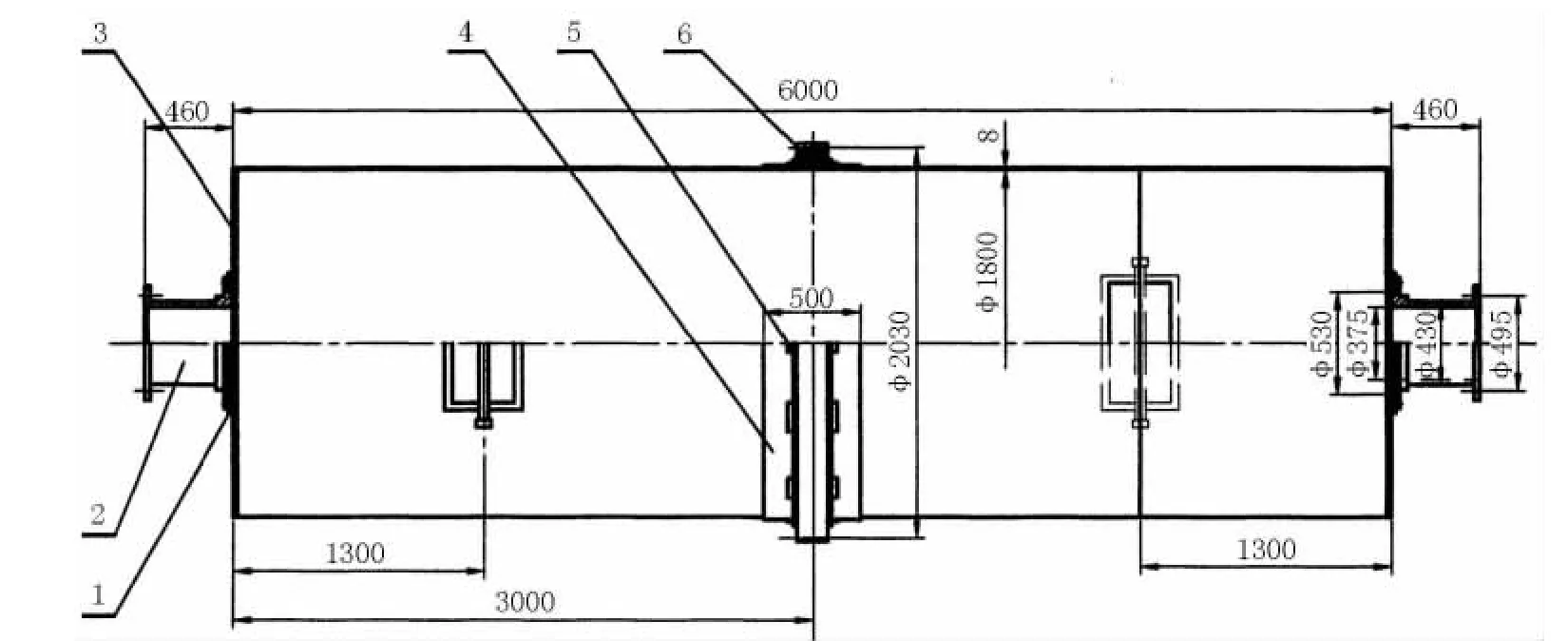

造粒机由滚筒、内套、螺旋输送器、转动筛、头部支架、尾部支架、机电传动装置等部件构成。设备耳轴长460 mm,筒体外径装有大齿轮圈。筒内装有螺旋输送器,外壳由直径(∅325×8)mm 钢管制成,长度9 620 mm,螺旋转动轴由直径(∅159×6)mm钢管和轴头、叶片构成。耳轴支承部为调心滑动轴承,内衬半轴铜瓦直径460 mm。转动筛是装在造粒机尾部的部件,是由上下半外壳体、转动筛组成。滚筒耳轴一部与筛子连接,并由电机减速机驱动转动,内套输送器壳体固定刮刀不运动,而壳体内螺旋转轴由链条电机减速机传动旋转。制造技术条件要求筒体两端耳轴直径∅430 mm 尺寸与筒体中心线同轴度允差0.12 mm,最好耳轴与端板筒体及调整板组装配后再加工耳轴直径(∅430d9)mm 尺寸及耳轴上配合的尺寸直径(∅385H8)mm 处。齿圈与滚筒两端耳轴同心度允差0.6 mm;齿圈与小齿轮啮合时齿顶间隔2.8 mm,最大公差0.49 mm,齿侧间隔1.12 mm。

2 制造工艺方案确定

由图1 可看出设备结构复杂,制造难度大。为节省费用,保证加工质量,结合企业加工能力实际状况,经研究探索采取如下工艺技术措施。

(1)为降低制造成本,直接加工成品耳轴、调节板,组装后进行钢丝坐标找正,调整耳轴同心度达到图纸技术要求,这样就无需外委,可节省数万元的外委加工费用。

图1 造粒机滚筒部件图Figure 1 Pelletizer cylinder components

(2)为减少焊接工作量和焊接应力变形,改善滚筒组的焊接难度,参照相应资料将其节点进行改进为端板插入式半U 型坡口形式。

(3)齿圈安装找正点因焊接应在现场安装主体后进行。

(4)造粒机滑动轴承大铜瓦加工,由于工件直径∅440 mm,壁薄容易变形,加工困难。为此在工艺上采取在瓦口刨削加工后钻孔加定位销,再用专用夹具紧固,然后进行粗精加工。以确保工件加工质量。

(5)螺旋输送器转轴长达9 620 mm,在组装前必须进行直度矫正,直度允差在0.1%之内,防止转动时叶片刮壳。

3 设备制造工艺过程

(1)滚筒端板下料切割转立车加工内孔及外圆坡口。调节板下料车削加工。

(2)滚筒体放样下料卷制成型组对焊接成型(Dn1800×8×600)mm。

(3)滚筒开孔及附件开门部件制做。

(4)调节板与端板配钻孔加工,然后端板与筒体组焊。

(5)耳轴外委铸钢坯件,然后回厂加工、车削、划线、钻孔。

(6)螺旋输送器壳体、支座等件铆焊制做,端盖组焊后转车削加工安装部位处的平面,划线钻孔攻丝。

(7)螺旋转轴叶片外圆、半轴下料加工车削,划线,铣键槽、四方平面加工。转体叶片下料,转车后用专用夹具热成型与体管直径(∅159×6)mm 组焊,半轴组焊后矫正直度。

(8)螺旋转轴与壳体组装,端盖部件组装。

(9)滚筒耳轴组装,钢丝坐标找正同心度工作。首先将调整板同耳轴用4 组螺栓把合固定。在滚筒体两端板上理线定出垂直线、水平线,在端板待安装耳轴螺栓4 处气割孔使螺栓头部进入端板,保证耳轴调整板与端板靠紧。安装耳轴部件,用一个定位销和若干螺栓预紧,而后组焊安装钢丝(头部可调式)找正架,按垂直水平坐标设置各处(前后各两组可调式钢丝固定架)。按已定垂直水平位置调好钢丝旋紧拉直钢丝,而后用塞尺测量同方位置的耳轴内孔与钢丝间隔大小并加斜块来调整两耳轴位置,直到达到允差要求为止,从而保证两耳轴的同轴度。值得注意的事项:在定上垂直钢线的位置时就先用钎垂绳调整两耳轴上位点,定位后再掛水平钢丝线,使之与垂直钢丝上方线保持距离相互平行。经确认后将调节板与端板及斜铁块一同焊接固定。在焊接斜块之前旋紧其余的螺栓。

(10)刮刀部件制做前与输送器壳体配钻攻丝。做标记号,取下装入筒内。

(11)将螺旋输送器装进滚筒内用角钢拉撑点焊固定于筒体端部,一同运往安装现场。

(12)头尾支架部件下料制做,支座安装板上的孔先加工钻削而后组焊,包括底脚孔。

(13)转动筛部件放样下料制做,壳体管孔半环件下料转车床加工后划线钻边孔,最后铣切中开线为两体,并组焊于壳体上。

(14)密封体件需要外委加工,采用手工锯切割,使切口小而不会影响使用,保证安装。

(15)减速机电机支座等相关件下料制做组焊加工钻孔。

(16)其余附件等加工制做,从而完成设备部件制造,即可进行整机组装调整。

4 设备安装与调试

(1)将滚筒大部件运到安装现场的厂房内,根据厂房结构须将其先运放就位,而后进行土建施工建设房柱、屋架、房盖板安装等,待厂房建成且室内单梁手动葫芦安装好后再进行设备安装。

(2)将造粒机各部件头尾部支架、转筛、大齿圈、电机、减速机等部件运到厂房内。由于厂房内只有一个10 t 单梁手动葫芦,且设置在中央处,其吊运作业面的局限性,使大多数作业区域无法利用手动葫芦,只能靠土法上马、人力搬运作业完成,这给安装带来了一定的劳动强度和工作难度。首先由吊车运到二楼门口处,由人力拉引入门内落地后用人力撬杠、滚杠运到安装部位地点,待基本就位后安装头尾支架,用室内10 t 手动葫芦吊起滚筒,安装套上齿圈就位临时点焊固定于体上。

(3)转动筛下体安装于尾支架上,可用脚架掛手拉葫芦吊装就位。

(4)滑动轴承下体安装就位,密封部件、转动筛安装于滚筒耳轴端。

(5)滚筒安装就位,利用室内10 t 手动葫芦进行安装,水平仪校平。

(6)调整好后安装轴承上体,调节流量弧板,转动筛上体安装达到转动自如,密封装置安装于耳轴端部。

(7)安装调整螺旋输送器支座轴承,安装刮刀部件,挖勺安装好后将筒体开口盖安好封闭盖严。

(8)安装轴头链轮电机键。

(9)找正固定齿圈,先将齿圈端面上点焊螺母,旋上螺栓,圆周分布均匀,而后调整找正齿圈同心度,找好后点焊固定断续焊接。

(10)安装调整减速机、电机、联轴器。

(11)用绳子捆扎一头并缠在滚筒两端,而后用人力拉动搬车转动自如旋转,确认无异后开始准备空载试运转。

(12)接电源启动空转试运转连续4 h,达到运转平稳,无串动、无碰卡等现象,不正常噪声小于85db,轴承温升小于35~60℃,减速机等各密封处不得有漏油。

(13)停止机器运转,检查各部无异常现象。确认验收交付使用。

5 结语

应用本工艺技术成功制造出大型造粒机4台,创加工产值二百万元,所制造设备符合图纸技术要求,保证工程建设工期。