掺合引气剂的防水混凝土常见质量问题分析

2013-11-08刘淳朴

刘淳朴

(黑龙江省隆业水利水电工程建设有限公司,哈尔滨150081)

防水混凝土是以调整混凝土的配合比、改善骨料级配、掺加外加剂或采用特种水泥等方法提高自身的密实性、憎水性、抗渗性,使其满足抗渗压力>0.60 MPa的不透水混凝土。其中使用引气剂做外加剂的防水混凝土目前广泛地应用于我国北方的地下防水工程、地下建筑、水池、水塔、水厂、机场等工程,效果很好。但在施工过程中也出现强度降低幅度大、抗渗性能不稳定等质量问题,施工人员要严格进行施工质量控制,防止事故的发生。

1 强度降低幅度大

1.1 质量问题

掺和引气剂的防水混凝土,由于引气剂产生许多微小气泡,所以其强度一般都会有不同程度的降低,这是非常正常的。但是,如果掺引气剂防水混凝土标准养护28 d的强度,比相同配合比的基准混凝土28 d标准养护的强度降低幅度超过25%时,就应该查明强度降低的原因,及时予以纠正。

1.2 原因分析

1)混凝土配合比设计有误,使用的水泥强度等级不足;水泥过期、受潮或结块,强度大幅度下降;砂石的含泥量和泥块含量严重超标,使混凝土强度降低;不能及时养护或养护条件不满足,造成早期脱水。

2)引气剂制备质量不好,或者掺量不当或失控,或计量有误。实践证明[1]:混凝土中的含气量每增加1%,28 d的强度会下降3% ~5%。

1.3 防治措施

1)认真搞好混凝土配合比设计,选用满足强度要求的水泥强度等级;对进场水泥应妥善保管,堆放高度不得超过10袋,不得使水泥储存期过长,不得使水泥受潮、结块。

2)砂石材料的质量应符合国家有关标准要求,砂石的含泥量和泥块含量不得超过规定,凡是超过者必须用水冲洗合格后才能使用。

3)引气剂的配制应按一定要求程序进行,不准违背正确的操作程序。

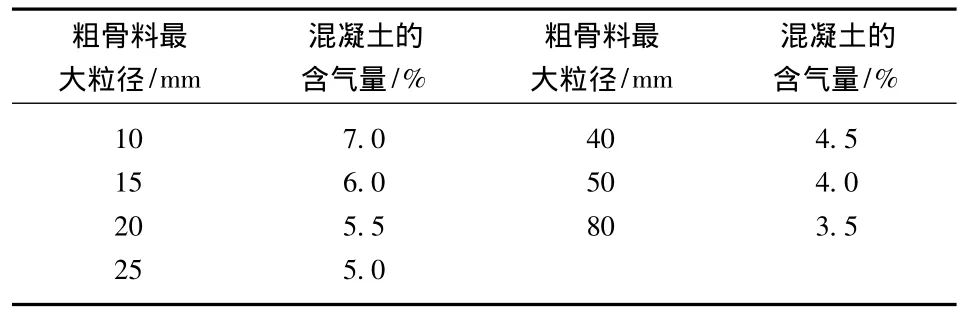

4)引气剂的适宜掺量应由试验确定,不可单纯套用施工经验掺量。如果掺量过少,气泡大而少,在混凝土中分布不均匀;如果掺量过大,虽然有助于提高混凝土的抗渗性能,但强度降低幅度加大。工程实践证明[2]:当混凝土的含气量为3% ~6%时,混凝土的热聚物约为0.01%,混凝土的表现密度降低≤6%,强度降低幅度≤25%,且抗渗性能较佳。当含气量超过上述范围时,其有利的方面降低,不利的方向反而上升。按照有关规定,引气剂防水混凝土的含气量不宜超过表1的规定。

表1 掺引气剂防水混凝土的含气量

5)严格控制混凝土的水灰比。水灰比不能过大,一般以控制在0.5~0.6,最大不宜超过0.65。水泥用量一般为 250~300 kg/m3,最小水泥用量≥250 kg/m3。

6)引气剂防水混凝土的配合比由试验确定。砂率宜控制在28%~35%。掺加引气剂的混凝土拌和物的搅拌时间,一般宜控制在3~5 min。搅拌时间适当,不仅引气量增大,和易性良好,而且能有助于达到预期的强度要求和提高抗渗性能。

7)混凝土拌和物从搅拌机出料到浇筑的停留时间不宜过长。其允许停留时间应严格掌握,应在搅拌机出料口取样,进行混凝土拌和物的和易性(坍落度)和含气量的检验,使其控制在规定的范围内。

8)引气剂如果发生絮凝或沉淀现象,应加热使其溶解后才可使用。引气剂应以溶液掺入混凝土拌和物水中使用,溶液中的水量应从拌和水中扣除。不允许将引气剂直接加入搅拌机内,以免因气泡集中而影响混凝土的质量。

9)当配制引气剂的防水混凝土的材料有变动时,如水泥品种、水泥强度等级、砂子的细度模数和粗骨料最大粒径等发生变动,或施工条件有变化时,应及时通过试验调整引气剂的掺量。

2 抗渗性能不稳定

2.1 质量问题

引气剂防水混凝土在浇筑中,留取的混凝土试块,前后抗渗检验结果相差较大,并且有较大波动,很不稳定。

2.2 原因分析

1)所用水泥厂家批号不同、品种不同、性能不同,其强度和矿物组成有较大差异,或者水泥的储存、保管条件差别较大,造成前后使用的水泥品质发生较大变动,严重影响混凝土的抗渗性能和其他性能。

2)砂石材料分批进场,材料品质不一,如级配、含泥量、泥块含量等,有较大差异,砂子的细度模数变化较大。在配制混凝土时,不能按规定测定砂子含水率,用水量不及时调整,造成混凝土水灰比不同,其强度和其他性能也不相同。

3)在配制混凝土时,计量不准或失控,水箱自控装置失灵,组成材料不符合设计要求;或者用体积比代替质量比,用坍落度控制用水量,致使用水量、水灰比和配合比等都失控,混凝土的强度和抗渗性能根本无法保证。

4)在混凝土整个的施工过程中,技术交底不认真,施工管理不严格,致使混凝土配料不准确、搅拌不均匀、浇筑不得当、振捣不密实、养护不及时,防水混凝土的防水性能根本不能实现。

5)混凝土施工中试件取样缺乏代表性,成型制作未按规定操作程序进行。养护工作随意性大,这就必然影响混凝土抗渗性能的稳定性。

6)由于在抗渗性能的试验过程中,试验人员责任心不强、技术不熟练,或中途发生停电、反复打压以及计算有误等问题,也会影响到抗渗试验的结果准确。

7)引气剂计量不准确,或者前后配制时的引气剂质量不相同,或者储存保管不当,或者有变质现象。

8)施工期间环境温度变化大,养护条件有较大差导,对引气剂防水混凝土的含气量和抗渗性能均影响很大。在<5℃条件下养护的引气剂防水混凝土,几乎会完全失去抗渗能力。

9)如果混凝土拌和物在浇筑中停留的时间不同,其含气量的损失也不同,混凝土的抗渗性能就会有较大的差异。

2.3 防治措施

1)不同品种水泥不能混用,要尽可能使用同一厂家、同一批号、同一强度等级的水泥配制防水混凝土。过期、受潮、结块的水泥不能使用,水泥的称量误差不得超过规定,水泥进场应有出厂合格证和进场复检证明。在正式配制防水混凝土前,对所用的水泥还应再次进行复检。

2)砂石材料尽可能做到一次性进场。对于每次分批进场的砂石,应对其粒径、级配、含泥量和泥块含量等技术指标进行复检,符合防水混凝土配制标准要求的才能使用。在进行混凝土配制中,应对砂石的质量标准、级配、粒径等进行抽查,称量误差不得超过规范要求。砂石混合级配应按要求的范围控制。

3)砂石中的含水率一般每天测定1~2次,天气突变时(如雨天或高温天气)应随时进行测定,以便及时调整混凝土的配合比。绝对不允许用体积比代替质量比,用混凝土的坍落度控制用水量。

4)加强施工管理,严格施工纪律,把技术交底工作落实到位。真正做到不符合设计要求、不合格、无合格证、复检不合格的材料不进场、不使用;实行混凝土的坍落度控制用水量。

5)抗渗试件的取样和制作,应由专职质检人员、监理人员现场见证、监督,以增强试件的代表性和真实性。在试验过程中应保证试验条件可靠、满足。

6)对于重要的防水工程,防水混凝土的组成材料、骨料级配、水泥和外加剂性能、配合比设计、强度、抗渗性能等,均应匀通过试验进行验证,以确保防水工程的质量。

7)严格按照配方和制作程序配制引气剂。在配制时,松香皂化值一定要实测,不可随意估定。在确定引气剂掺量时,应考虑到施工中含气量的损失以及施工环境温度的骤然变化对抗渗性能的影响。

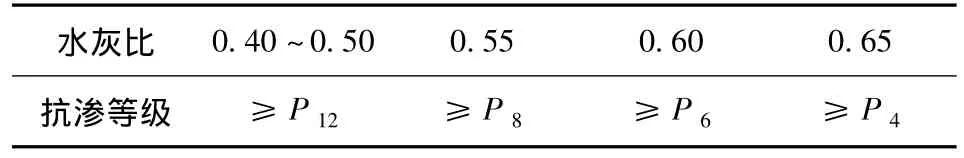

8)引气剂防水混凝土的水灰比大小,首先应服从抗渗性能的需要。水灰比不仅决定着混凝土内毛细管网的数量和大小,而且对新形成的气泡数量和质量也有很大影响。水灰比在某一适宜的范围内,混凝土可获得适宜的含气量和较高的抗渗性。表2所列为引气剂防水混凝土水灰比与抗渗性的关系[3],供试验选择配合比时参考。

表2 引气剂防水混凝土水灰比与抗渗性的关系

9)砂子细度对气泡的生成有一定影响。细砂可获得细小而均匀的气泡,对混凝土的抗渗性能有利;中砂配制的混凝土物理力学性能较好;而粗砂制成的混凝土生成的气泡较大,且分布也不均匀,抗渗性能较差。因此,配制引气剂防水混凝土一般宜采用中砂或细砂,以细度模数为2.6左右的砂子为最适宜。

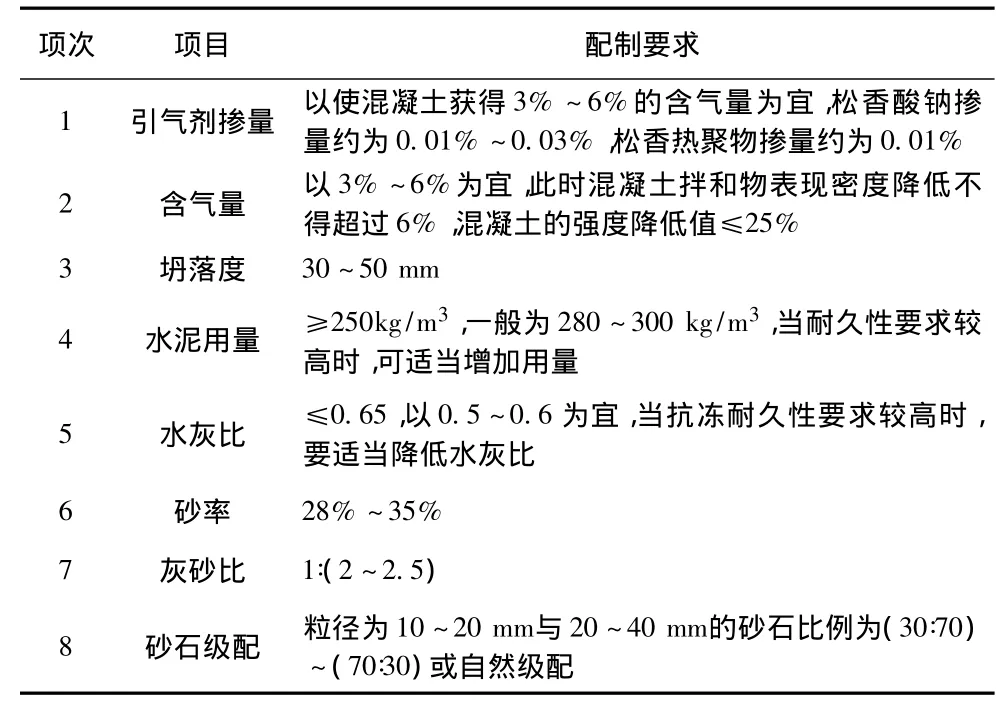

10)为使引气剂防水混凝土获得较高的抗渗性能和较好的稳定性,在进行配制时应遵循表3中的要求[4]。

表3 引气剂防水混凝土的配制要求

11)在试验确定防水混凝土配合比及引气剂掺量时,应充分考虑到混凝土拌和物在运输、振捣、停留等施工过程中含气量的损失。

12)引气剂防水混凝土宜采用机械搅拌,投料顺序与普通混凝土基本相同,但引气剂应预先加入混凝土的拌和水中搅拌均匀后,再加入搅拌机内,不可直接将引气剂加入搅拌机,以免气泡集中,影响混凝土的强度和抗渗性能。

13)在整个施工过程中,质检人员应按规定随机抽查混凝土拌和物的坍落度和含气量,遇到不正常的情况,应立即查明原因,及时予以纠正。

14)引气剂防水混凝土的养护工作应有专人负责,当施工环境温度<10℃时,应采取保温措施,以保证混凝土的质量。

[1]中华人民共和国建设部.GB50119—2003混凝土外加剂应用技术规范[S].北京:中国建筑工业出版社,2003.

[2]赵顺增,游宝坤.防水混凝土应用技术规程实施指南[M].北京:中国建筑工业出版社,2010.

[3]李继业,刘福胜.新型混凝土实用技术手册[S].北京:化学工业出版社,2005.

[4]允连.新型混凝土材料[J].建筑节能,1991(6):32.