先进复合材料从飞机转向汽车应用的关键技术

2013-11-08张靠民顾轶卓张佐光

张靠民,李 敏,顾轶卓,张佐光

(北京航空航天大学材料科学与工程学院,北京100191)

1 前言

先进交通工具是社会文明与进步的主要标志之一,从汽车、轮船、飞机到航天飞行器,每一个都代表人类智慧的结晶,新材料是支撑其不断进步与发展的关键。美国麻省理工学院的M.Flemings教授和剑桥大学的R.Cahn教授明确指出:信息技术、生物技术和新材料技术是国家兴旺发达的关键,而材料技术是另两个技术成为可能的前提[1]。复合化是新材料发展的重要方向,也是新材料的重要组成部分和最具生命力的分支之一[2],而先进复合材料(Advanced Composite Materials,ACM)是复合材料家族中的佼佼者[3]。碳纤维等高性能纤维增强聚合物基复合材料具有高比模、高比强、耐疲劳、耐腐蚀、整体成型以及性能可设计等诸多优良特性,是其中的杰出代表,作为轻质高强结构材料的首选,广泛应用于航空航天工业,并成为其先进性的标志之一。以2009年首飞的波音787为例,碳纤维复合材料(Carbon Fiber Reinforced Plastics,CFRP)用量超过了45%,除了发动机等个别部件外,基本实现了飞机的复合材料化。减重带来的效益也非常明显,波音787的油耗降低20%[2,4-6],并且飞机的安全性、舒适性、环保性、经济性等主要指标均有改善。汽车工业早在CFRP发明初期就对其表现出了极大的兴趣,有专家预言CFRP将是未来主要汽车结构材料之一[7],从近年来国外著名汽车公司对碳纤维的重视程度也可见一斑[8-12]。

虽然复合材料在航空工业已经有近四十多年的应用历史,积累了成熟的技术和应用经验,但汽车工业有不同于航空工业的自身特性和产业特点,最突出的就是对成本和生产效率的要求更高。因此,借鉴已有的航空用复合材料经验,研究发展适合汽车工业的复合材料的低成本和高效制造技术,是推动ACM在汽车工业应用的关键。本文对碳纤维增强树脂基复合材料在汽车工业中的应用现状进行评述,并对制约汽车ACM规模化应用的关键技术进行了初步探讨。

2 先进材料支撑汽车轻量化

一次能源枯竭和环境持续恶化是阻碍可持续发展的两大顽疾。作为石油消耗和尾气排放的主要实体之一,降低排放和油耗成了汽车工业最具挑战性的目标,提高燃油效率已经是全球汽车企业面临的共性问题,而且迫在眉睫[13]。轻量化技术是降低排放和油耗的有效途径之一。世界铝业协会的报告指出,汽车每减重10%,油耗可降低6%~8%,排放降低5%~6%,而燃油消耗每减少 1 L,CO2的排放量减少 2.45 kg[14-15]。轻量化技术已经成为汽车行业追求的关键技术之一,是引领未来发展的技术制高点,而先进轻量化材料技术是汽车轻量化的基础[16-19]。

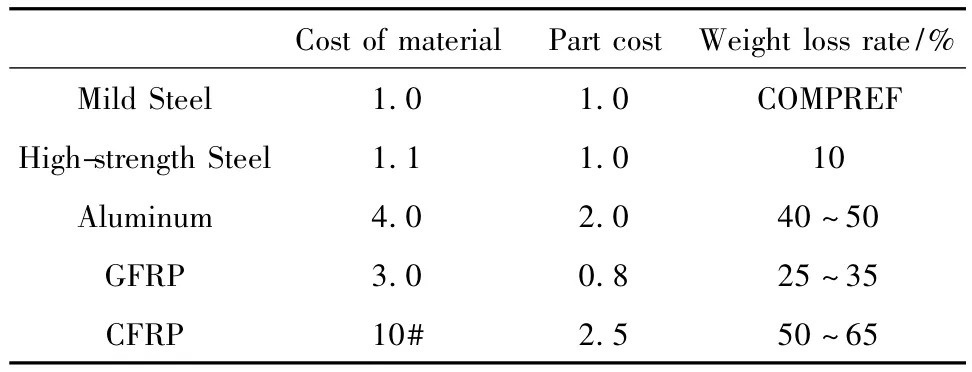

从国际汽车用材料的发展来看,车用轻量化材料主要有3类:高强度钢、轻质合金(主要是铝、镁、钛等合金)和ACM[20-24],其中以碳纤维复合材料的轻量化效果最为显著。碳纤维复合材料(CFRP)的强度和模量均是高强度钢和轻质铝合金的数倍,而其密度只有钢的1/5,铝的1/2,作为结构材料具有非常明显的轻量化优势[25]。表1以软钢为参考基准,对比了高强度钢、铝、碳纤维复合材料、玻璃纤维复合材料等轻量化材料的成本和减重效果。可以看出碳纤维复合材料的减重效果最显著,但成本也最高。

由图1可知碳纤维复合材料(CFRP)的吸能效果远高于传统金属材料和玻璃钢,而且连续纤维增强的复合材料(CFRP和GFRP)的抗冲击性也远高于短纤维增强复合材料(Sheet Moulding Compound,SMC),这有利于提高汽车的碰撞安全性。如果仅从材料性能来讲,碳纤维复合材料是目前最理想的轻量化材料。但是碳纤维复合材料的成本较高,而且成型周期较长,这是制约碳纤维复合材料在汽车工业大规模应用的瓶颈。

表1 轻量化材料的减重效果及相对成本[26]Table 1 The lightweight material weight loss and relative cost

图1 不同轻量化材料的吸能效率[27]Fig.1 Energy absorption efficiency of different lightweight materials[27]

3 汽车复合材料的应用与研究现状

3.1 碳纤维复合材料在汽车上的典型应用

碳纤维最先由大阪工业技术研究所发明,并于1963年由美国联合碳化合物公司率先工业化,作为增强材料最早应用于航空工业。虽然人们早就看到它在汽车工业的潜在应用价值,但由于价格及其它原因,一直没有得到产业化推广。随着汽车轻量化要求的日益迫切和碳纤维生产能力的不断提高,碳纤维复合材料逐渐走入汽车工业,并有愈演愈烈的趋势。

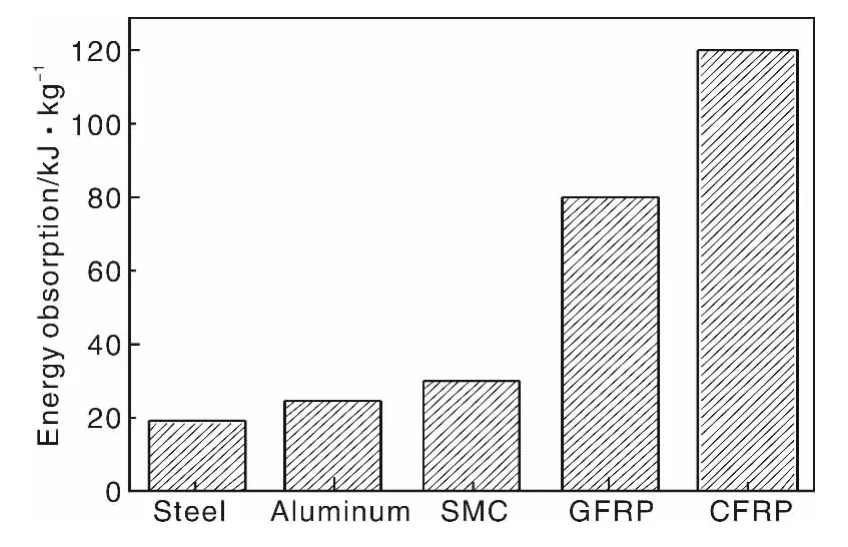

1992年,通用汽车展出了超轻概念车,该车车身由碳纤维复合材料制成,采用碳纤维预浸料热压工艺制造,车身质量为191 kg,整车质量降低68%,节油40%。2003年,戴姆勒克莱斯勒公司推出了Dodge Viper跑车,该车的挡板支架系统采用了碳纤维复合材料,是碳纤维复合材料在汽车底盘上的首次应用。2009年,迪拜国际汽车展上英国DYMAG公司展示了世界最轻的碳纤维/镁车轮,车轮由碳纤维轮网和镁刹车盘两部分组成,并用镀钛的特殊硬件连接起来。汽车配备这种车轮时可降低回旋效应,而且更轻便、加速快、减少刹车距离。2011年9月,日本东丽公司在东京国际论坛上公开了采用大量碳纤维复合材料的TEEWAVE AR1电动车,该公司将汽车用碳纤维定位为“战略性扩大业务”。2011年,兰博基尼在日内瓦车展期间推出了Murciélago替代车型,该车的突出特色之一就是大量采用了碳纤维复合材料,尤其是全碳纤维复合材料单壳体车身,重量仅有145.5 kg[28]。宝马公司计划在2013年推出的BMWi3电动汽车也将大量采用碳纤维复合材料。图2是部分碳纤维复合材料在汽车中的应用实例。

图2 碳纤维复合材料在汽车中的应用实例:(a)兰博基尼CFRP单壳体车身,(b)东丽公司电动车,(c)DYMAG公司的碳纤维轮毂,(d)碳纤维复合材料宝马i3车体示意图Fig.2 Examples of the application of carbon fiber composites in the cars:(a)Lamborghini CFRP monocoque,(b)Dongli company electrombile,(c)DYMAG company carbon fiber weels,and(d)carbon composite BMW i3 car body

3.2 关于汽车复合材料的研发计划

近年来,世界著名汽车公司和碳纤维复合材料公司纷纷加大汽车碳纤维复合材料的技术研发力度。2009年1月,东丽株式会社宣布在欧洲建立一个碳纤维增强塑料的研发基地,并且专门成立了汽车用复合材料研究中心。该中心以RTM为核心工艺,重点攻关,旨在实现碳纤维复合材料的产业化应用。2009年10月,德国西格里(SGL)集团与宝马(BMW)集团组建合资企业,联合美国卓尔泰克和日本三菱丽阳合作生产碳纤维,目标是降低碳纤维成本,实现工业化生产,建筑工程于2010年启动,计划于2015年前投产。该项目被认为是汽车工业按产业化规模使用碳纤维的里程碑,碳纤维将第一次在系列化汽车制造中发挥重要作用,并在使用更轻量化材料的替代进程中起到越来越大的作用。2010年4月,戴姆勒与日本东丽集团合资成立子公司,共同研发碳纤维复合材料汽车零部件,以降低整车重量,提高车辆的燃油效率,减少有害气体排放。2011年2月,奥迪和福伊特宣布联合研发复合材料汽车零部件,致力于实现树脂基复合材料的工业化,为未来汽车项目的发展提供材料支持。可以看出,发达国家的汽车工业已经在酝酿碳纤维复合材料在汽车领域的产业化应用,并且正在为此目标进行技术攻关。

此外,发达国家和地区的政府也组织了系列汽车用碳纤维复合材料研发项目。如第七届欧盟科技框架计划中设立HIVOCOMP(Advanced Materials Enabling High-Volume Road Transport Applications of Lightweight Structural Composite Parts)项目,即高等复合材料技术研究项目[29],于2009~2013年执行。该项目聚集了全球领先的汽车制造商、复合材料供应商以及在材料科学领域卓有建树的高校和研究所。主要集中于乘用车的轻量化,包括现在已经进入市场的混合动力和全电动汽车,旨在开发先进的复合材料体系,以大批量地生产用于汽车行业的复合材料。该项目关注碳纤维复合材料的性能、生产成本和可回收能力,以确保达到成本、安全和环境指标。经过验证的部件将在2013年进行生产。

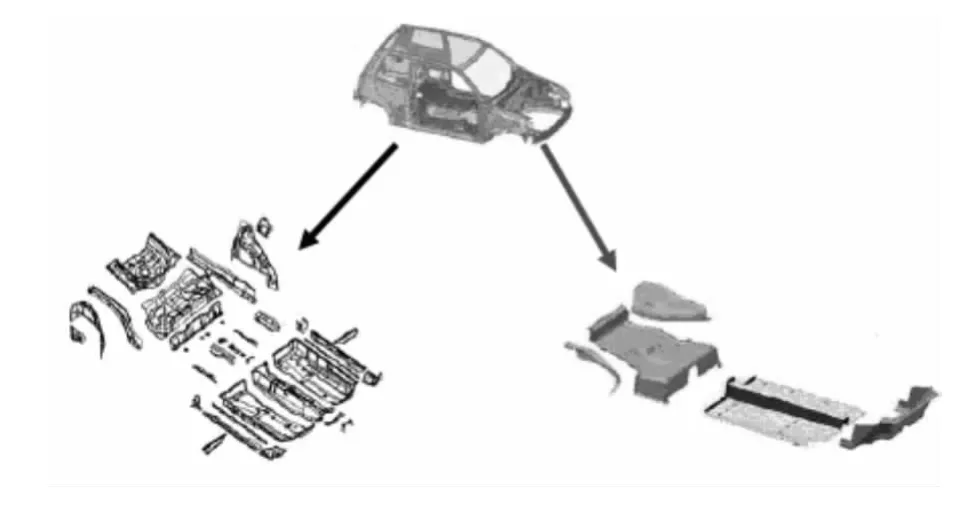

TECABS(Technologies for Carbon Fiber Reinforced Modular Automotive Body Structures)是欧盟在先进车用复合材料领域的一个领先的项目[30]。该项目于2005年开始实施,已经确认了组合式车身设计方案,以轻量化和性价比高的工艺为研究重点,为车用复合材料的大规模推广提供技术支撑。以车身底盘为例,经过组合化设计后,得到了整体式的底盘(图3),从生产和装配角度来讲,这种组合式设计具有更高的性价比。

图3 依据等量化原则设计的整体式复合材料底板Fig.3 Integral composite chassis on the basis of quantitative design principles

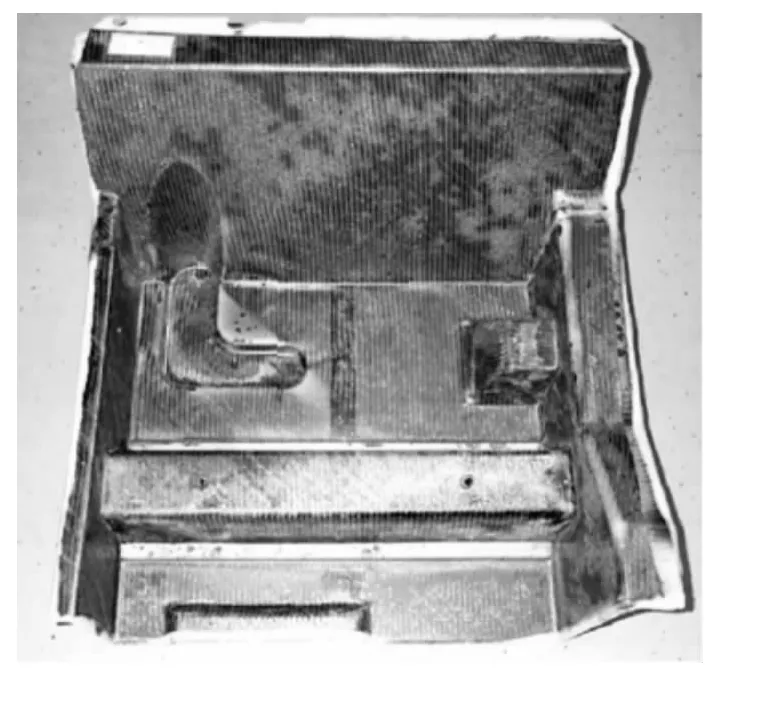

在该项目的支持下,以整体底盘为对象,研究人员对热固性传递模塑工艺(TS-RTM)和热塑性传递模塑工艺(TP-RTM)分别进行了工艺研究和成本分析。采用的树脂基体分别为环氧树脂(Epikote 828LV)和尼龙12,增强体为12 K碳纤维丝束无屈曲织物(NCF)。图4是碳纤复合材料整体底盘,该制品重14.6 Kg,与钢制品相比减重50%。

图4 采用热塑性或热固性树脂传递模塑(RTM)工艺制备的整体底盘Fig.4 The whole chassis prepared with the thermoplastic or thermosetting resin transfer molding(RTM)process

作为美国“新一代汽车合作计划”(PNGV)项目的一部分,美国能源部组织橡树岭国家实验室、汽车复合材料协会等研究机构开展“先进低成本碳纤维的研究与设计”专题研究,目的是开发汽车用低成本碳纤维复合材料,提高汽车燃油效率[10,31-32]。2009 年,美国能源部(DOE)能源效率与可再生能源办公室(Office of Energy Efficiency and Renewable Energy)遵照“美国复苏和再投资法案”,拨款3 470万美元,在橡树岭国家实验室(ORNL)建立碳纤维技术中心。该项目将进行低成本碳纤维的研发和商业化,研究重点包括确定低成本碳纤维前驱体,开发廉价碳纤维前驱体的制备技术,以及测试评估低成本复合材料的设计和制造能力。图5是该项目设计的碳纤维复合材料车身,该车身比原先的Chrysler Cirrus钢制车身减重70%。

图5 碳纤维复合材料车身[33]Fig.5 The car body of carbon fiber composite[33]

综上,虽然碳纤维复合材料汽车部件近年来屡见不鲜,但大多数只是作为概念性产品或是极少数的“奢侈品”出现,还没有达到规模化应用水平。以下将重点针对制约汽车ACM规模化应用的关键设计、材料、工艺和循环使用技术进行阐述。

4 汽车用碳纤维复合材料的关键技术

4.1 设计制造一体化技术

复合材料设计制造一体化技术是20世纪80年代后期,由以美国为首的西方发达国家研究开发的一项创新性成果[34]。该技术是依托计算机技术实现的并行制造工程,可以缩短产品的开发周期、保障产品质量、降低开发成本[35]。对于ACM来讲,设计制造一体化技术主要包括三个方面。

首先在选材阶段,针对不同汽车部件的使用要求,材料设计需要综合考虑其性能、结构特点、制造工艺和成本等因素,设计选择适用的材料体系是非常必要的,也是降低材料成本的途径之一。日本东丽公司推出的概念车TEEWAVE AR1就根据部件的不同性能要求而分别采用了热固性和热塑性碳纤维复合材料。在美国“PNGV”项目支持下,美国橡树岭国家实验室对汽车用纤维增强复合材料的基本设计准则进行了较系统的研究[36-40],从拉伸、疲劳、冲击等方面对汽车用复合材料的设计准则进行了研究,这些试验数据是进行数字化材料设计的基础。

其次,复合材料既是一种材料又是一种结构,是材料和结构的“复合体”,在宏观、细观、微观等多尺度水平上均具有高的设计自由度。并且,复合材料的材料成型与结构成型同时完成。通过对结构进行优化设计,在保证基本性能的前提下,采用合理的轻量化结构,比如夹层结构、中空壳体结构可大幅减轻零部件重量,提高汽车结构效率[41-43]。同时,整体化结构在安全性、降低成本、提高成型效率等方面具有明显优势,已在飞机结构上得到证明。为了降低制造成本,并充分挖掘复合材料结构设计和成型的特点,整体化设计也必将是复合材料汽车部件的发展方向[30,44]。

复合材料成型过程往往伴随着传质、传热、传压以及化学反应,而且各个过程相互耦合[45-48],是典型的“三传一反”过程。而复合材料结构是典型的多尺度结构,材料的微观结构和宏观性能关联性强。过程和结构的复杂性决定了多物理场、多尺度耦合是数值模拟的技术发展方向[49],也是当前计算机辅助工艺模拟技术的难点,体现在以下两个方面。首先是建立多物理场、多尺度耦合的物理模型,这种模型是建立在对物理过程机理详尽掌握的基础上的,需要对工艺过程中的各种因素及其相互影响的内在机制进行基础研究,考察多物理场参数在时间和空间的多尺度作用机理[50-51]。其次是开发多尺度数学计算方法[52-55],提高计算效率,同时保证模拟精度。

当然,上述三个方面不是封闭的,而是相互开放,是依托计算机技术的CAE并行集成设计制造技术。

4.2 低成本碳纤维技术

碳纤维价格昂贵众所周知。为了降低成本,许多大型碳纤维企业和科研机构都在大力发展低成本碳纤维技术[56],主要从廉价原丝和低成本后续碳化工艺着手。

4.2.1 廉价原丝技术

聚丙烯腈(PAN)基碳纤维的成本构成中,原丝占到总成本的51%[57],降低原丝成本是降低碳纤维成本最直接的方法,主要是探索采用PAN以外的其它低成本原料作为碳纤维制备的原丝,包括聚烯烃类聚合物[58-59]、木质素纤维素[60]、电纺酚醛纤维[61]、辐射丙烯酸纺织物[62]等。其中美国橡树岭国家实验室碳纤维技术中心于2007年首次从纤维素乙醇副产物中提取α-纤维素,通过熔纺和碳化制备成低成本碳纤维,这种碳纤维就是木质素碳纤维,其成本比聚丙烯腈基碳纤维降低20%[63]。但目前尚处于实验室开发阶段,未实现产业化。

4.2.2 低成本氧化碳化技术

预氧化和碳化工序约占碳纤维成本的40%,主要是工序时间长、能耗大、能源利用率低[57]。预氧化工序在高性能碳纤维成本中所占的比例约为16%[64],目前研究方向主要是采用新的预氧化技术降低成本,缩短预氧化工序时间。采用新型的射频等离子体能源代替能耗大的低温预氧化技术,既可有利于能量的节省,还有利于高速预氧化过程操作的进行,同时有助于提高碳纤维的力学性能[58,65]。碳化工序一般在800℃以上的高温加热炉中进行,目前主要采用电阻加热方式,热量利用率低。相比电阻加热,微波加热不需要热传导,其能量转变为加热物质分子的能量所需的时间极短,可达到快速加热的目的,同时也提高了热能利用率。从而大大缩短工艺流程的时间和成本。美国橡树岭国家实验室采用微波碳化技术取得了很好的效果[60]。

此外,在碳纤维低成本技术没有取得根本性突破之前,发展适合汽车工业的大丝束碳纤维和混杂纤维增强技术,也是降低汽车用碳纤维成本的捷径之一。

4.3 高效成型制造技术

热压罐成型工艺由于能够提供较高的产品质量,可成型不同尺寸的复合材料制品,长期以来一直是航空航天复合材料的主要成型技术[66-67],但该工艺成型周期长,制造成本高。对于汽车用复合材料,液体模塑工艺和罐外热压成型技术因具有高效率、低成本以及容易实现自动化等优点,被认为是极具潜力的快速成型技术[68-72]。

4.3.1 快速液体模塑成型技术

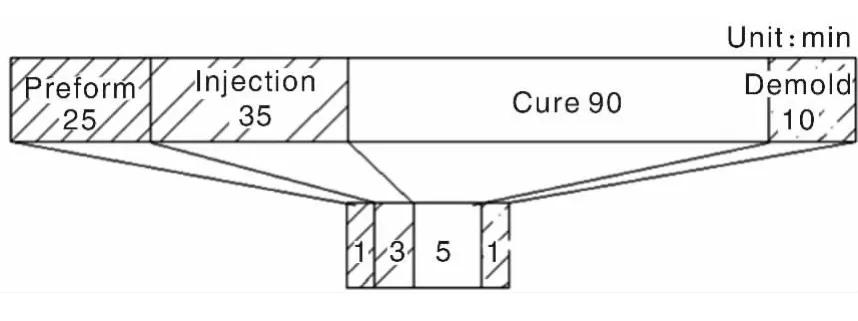

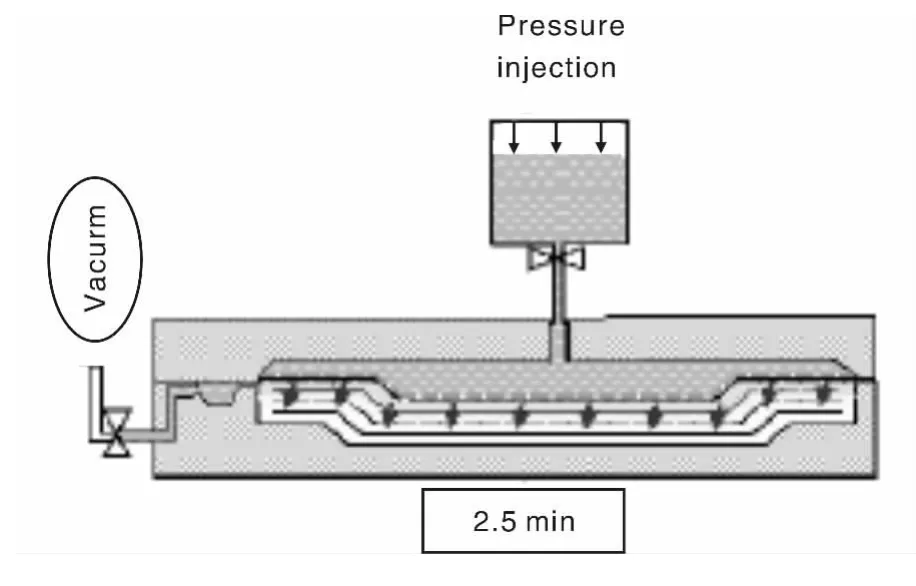

快速注射与固化 树脂传递模塑(RTM)工艺是主要的液体模塑成型技术之一。传统的RTM工艺过程可分为4个阶段:包括纤维铺放,树脂注射、浸渍,树脂固化,脱模。总的成型时间一般在2 h以上,如图6所示[73]。为缩短RTM成型周期,核心是开发快速固化的树脂体系和快速注射技术。在日本新能源产业技术综合开发机构的支持下,东丽公司的T.KAMAE等人通过在环氧树脂体系中添加小分子醇类链转移剂,得到了能够在105℃下5 min完成固化的树脂体系。在此树脂体系基础上,日本东丽公司采用数值模拟技术优化注射工艺,采用多浇口注射技术将注射时间缩短到3 min以内(图7),使整个RTM工艺的成型周期缩短至10 min,并成功制备了一体式碳纤维复合材料车架[73-74]。

图6 RTM工艺成型时间分布Fig.6 RTM Process time distribution of shaping

图7 多浇口注射工艺示意图Fig.7 schematic diagram of Multiple gate injection process

值得注意的是,对于快速RTM工艺必须缩短加热时间,极短的凝胶时间对注射过程控制带来困难[75]。另外,多浇口注射会带来不同浇口树脂流动前锋熔接的问题,特别是对热塑性树脂尤其重要,易形成“熔接痕”缺陷,造成较高的内残余应力,是非常重要的质量控制指标之一。

快速加热和冷却技术 为了缩短成型周期,对模具和纤维进行预热是液体成型工艺经常采用的方法[76-80]。纤维和模具预热虽然有利于缩短树脂注射和固化的时间,但树脂在较高温度下的凝胶时间短,增加了工艺控制的难度。同时,由于树脂在流动方向上的受热历史不同,会引起流动方向上树脂的固化不均匀,造成热收缩残余应力,降低制品尺寸精度和力学性能。因此,改进加热技术,提高加热速度,实现低温注射,然后快速升温至固化温度完成固化和冷却定型,是进一步改进快速RTM工艺的技术途径。

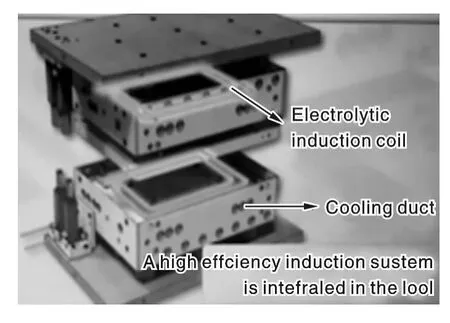

法国Loctool公司采用电磁感应加热技术对RTM模具进行快速加热,实现5~10℃/s的加热速率,同时采用模具内置冷却管道的方法,达到5℃/s的快速冷却速率,如图8所示[81]。之所以能实现如此快的加热和冷却速率,主要源于感应加热的集肤和邻近效应。集肤效应是指感应涡流主要集中在模具型腔表面,而在内部很弱,在芯部则接近于零。邻近效应指在靠得很近的两平行板上施加方向相反的高频电流,则感应涡流会集中在两相邻平行板的表面。也就是说这种加热技术只对模具表面加热,而模具内部不加热或轻微加热,而且加热过程不依赖于模具本身的热传导,所以能够实现瞬态加热和冷却[82-84]。急冷急热工艺可极大地提高生产效率,同时也可能造成暴聚、翘曲、孔隙等制造缺陷,给质量控制带来困难。

图8 电磁感应快速加热RTM模具Fig.8 Electromagnetic induction heating RTM die

高压RTM技术 高压RTM技术是实现快速注射的有效途径之一。该技术的核心是在线高压混合与注射,压力高达10 MPa,并且实现在线高压计量[85]。辅以合理的浇口设计,通过高压注射技术,可以将RTM工艺的注射时间从几十分钟缩短至数分钟甚至更短。由于是高压浸渍,改善了树脂和纤维的浸渍效果,降低制品孔隙率,同时还具有较高的表面质量[86-87]。高压RTM技术也有一些不利因素,如纤维预成型体的冲刷变形、工艺过程控制难度增大、设备昂贵等[88-90]。总体上看,高压RTM技术是极具应用前景的复合材料高效制备技术,虽然一次性投资较高,但对于汽车工业这种规模化生产的行业,这种技术的应用前景是可以预期的。

4.3.2 罐外热压成型技术

为克服热压罐技术带来的高昂制造成本,热压机成型技术是一种理想的罐外热压工艺,可大幅度缩短成型周期,易于实现自动化连续生产[91-93]。有望成为各类大面积汽车覆盖件的重要成型技术,目前用于热压工艺的复合材料体系开发非常活跃。

中低温快速固化的热固性树脂预浸料是快速热压成型的关键。在满足中低温快速固化的同时,为确保成型质量和良好的工艺性,该预浸料在温压环境下还应具有一定的流动性、较少的挥发性组份以及良好的铺覆性。在快速固化工艺下树脂基体还应具有较高的韧性,以保证制品的抗冲击性能[94]。美国Hexcel公司开发了快速固化预浸料,是批量化生产的专用产品[95]。据介绍,该预浸料可以实现150℃下2 min固化。日本三菱公司也开发了适用于快速固化工艺的大丝束预浸料,可以实现140℃下3 min完成固化。

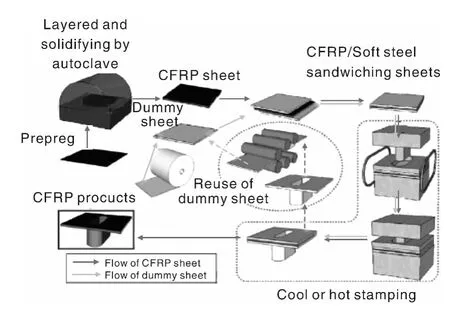

Jun[92]等人最近提出了一种新型复合材料热压成型工艺,工艺流程如图9所示。和传统热压工艺不同,该工艺以已经固化的复合材料片材为预成型体(如文献中0.3 mm和0.5 mm两种厚度),将其置于两个软钢材质的片材之间,金属片材除了对复合材料进行电磁感应加热外,还在冲压过程中对复合材料提供保护,防止复合材料在冲压过程中发生磨损和位移,而且金属片材可以重复使用。这种工艺类似于金属片材的冲压成型,甚至可以在室温下冲压成型,其生产效率是显而易见的。但这种工艺的前提是要有满足工艺条件的复合材料片材,而且复合材料片材的生产效率至少应能够和该工艺的生产速率相比。

图9 软钢金属片作为保护和加热模板的热冲压工艺Fig.9 Hot stamping processwith mild steel sheet metal as protection and heating template

另外,热塑性树脂与碳纤维的预混料或混纤也是该技术领域非常有前景的一类新材料[96-98]。N.Bernet[99]等人以单向碳纤维和尼龙12混纤织物为预成型体,研究了热冲压工艺参数(温度、加压时间、压力等)和预成型片材固结程度对制品孔隙率的影响,表明制品的孔隙率可以控制在0.5%以内。Wakeman[100]等人以碳纤维增强尼龙12片材为预成型体,采用热冲压方法成型复合材料制件。研究表明,以混纤编织物或RTM工艺制备的层板为预成型体,采用热冲压工艺制备复合材料制件,生产周期可以缩短至90 s/件。

4.4 材料循环利用技术

迫于环境保护和可持续发展的压力,各国普遍重视汽车材料的回收利用。欧盟、美国、日本等汽车工业发达国家和地区都对汽车零部件的循环利用提出了明确要求。比如欧盟的2005/64/EC提出到2010年欧盟成员国的汽车材料回收利用率要达到95%以上。这就要求必须解决零部件的绿色制造和循环利用问题。事实上,早在20世纪90年代初期,工业界就非常重视碳纤维复合材料的回收利用问题。2006年成立的飞机回收协会(Aircraft Fleet Recycling Association,简为AFRA)是由世界最大的飞机制造商美国波音公司与劳斯莱斯、牛津大学、北欧航空等45个从事飞机回收加工及研究的机构发起成立的行业组织,其职责就是为这些旧飞机找到一种在环境和经济效益方面最合理、有效的出路。专业从事碳回收的Milled Carbon公司也是飞机回收协会的创办者之一。

碳纤维复合材料回收利用技术主要有以下3种[101-103]:机械回收、热解回收和化学处理回收。机械回收是将碳纤维复合材料部件粉碎为5~10 mm的粒子,用于非结构件中,比如作为填充料用于SMC或者BMC(Bulk Molding Compounds)中,代替传统的碳酸盐类矿物填料。和碳酸盐类矿物填料相比,回收复合材料颗粒具有更低的密度。这种回收方法技术上比较成熟,但是碳纤维的回收利用效率较低。

高温热解和真空辅助高温热解是两种最主要的热解回收技术[104-105]。Milled Carbon公司核心的处理操作是通过高温分解将碳纤维从树脂中分离出来,即在缺氧条件下加热待回收材料到一定的高温使树脂熔化,把纤维和填料以及其它相关材料分离出来。波音等公司的测试表明,回收的纤维保持了原始材料80%至90%的机械性能。但是,热解回收技术对于含有金属嵌件的复合材料制件是不适用的,这是该技术的一个不足。

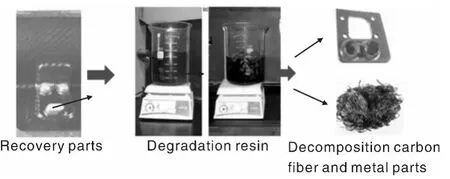

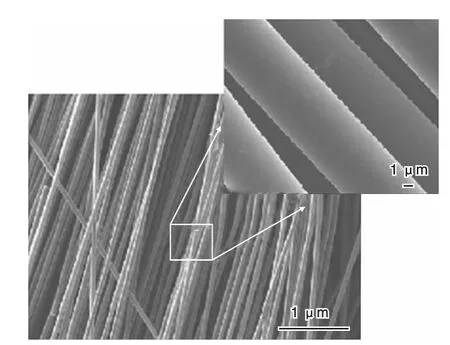

化学裂解技术是采用化学物质作为处理剂,在热和力的作用下,促进树脂裂解,破坏其交联结构,最终形成小分子物质,达到回收碳纤维的目的。兰博基尼先进复合材料研究室采用硫酸作为处理剂[106],研究了带嵌件碳纤维复合材料的化学裂解回收利用技术。图10是带嵌件碳纤维复合材料部件化学回收示意图。图11是扫描电镜下回收纤维的表面形貌,可以看到纤维表面光滑干净,基本没有树脂残留,回收效果良好。该项技术可以回收得到连续长纤维,用于承力结构部件,这也是降低碳纤维成本的有效途径。

图10 酸化裂解回收带嵌件碳纤维复合材料部件Fig.10 The carbon fiber composite parts of acid splitting recovery with insert

图11 回收碳纤维的扫描电镜表面形貌Fig.11 The surface morphology of SEM of recovery carbon fibers

5 结语

复合材料在汽车工业的应用表明,复合材料是汽车轻量化的重要支撑材料之一,具有令人期待的发展前景[107]。但是,ACM在汽车工业的批量化应用仍然面临一些技术难题。针对一些关键技术,比如快速成型技术、整体化设计技术、碳纤维回收再利用技术等,许多研究机构和企业正在进行研究,取得了一定进展,使先进复合材料在汽车工业批量化应用的前景更加明朗。相比欧美等发达国家和地区,国内对车用ACM的研发相对不足。但可以借鉴航空工业比较成熟的复合材料技术和应用经验,开展车用复合材料关键技术研究,以支撑我国汽车工业的可持续发展,同时,推动ACM在工业领域的应用上升到一个新的水平。

References

[1]Flemings M C,Cahn R W.Orgnization and Trends in Material Science and Engineering Education in US and EUROPE[J].Acta Mater,2000,48(1):371 -383.

[2]Du Shanyi(杜善义).先进复合材料与航空航天[J].Acta Materiea Compositea Sinica(复合材料学报),2007,24(1):1-12.

[3]Robert Ian M.Advanced Composite Structures Research in[J].Composite Structures,2002,57(4):3 - 10.

[4]Yang Naibin(杨乃宾),Liang Wei(梁 伟).大型民机机体结构用复合材料分析[J].Aeronautical Manufacturing Gechnology(航空制造技术),2009,(5):68-70.

[5]Yang Naibin(杨乃宾).国外复合材料飞机结构应用现状分析[J].Aeronautical Manufacturing Gechnology(航空制造技术),2002,(9):21-29.

[6]He Fu(贺 福),Sun Wei(孙 微).碳纤维复合材料在大飞机上的应用[J].Hi-tech Fiber & Application(高科技纤维与应用),2007,32(6):5-10.

[7]Wu Renjie(吴人洁).日本碳纤维概况[J].China Synthetic Fiber Industry(合成纤维工业),1982,5:20-30.

[8]Bi Hongzhang(毕鸿章).东丽向丰田供给汽车用碳纤维[J].Hi-Tech Fiber & Application(高科技纤维与应用),2010,35(6):61-62.

[9]Taylor C.PNGV Vehicle Engineering Accomplish-ments[J].Automotive Engineering International,1996,104(11):93-94.

[10]D T D S.A Vehicle for Change PNGV,an Experiment in Government Industry Cooperation[D].Santa Monica:Pardee RAND Graduate School,2009.

[11]Adam H.Carbon Fibre in Automotive Applications[J].Material & Design,1997,18(4):349-55.

[12]Kwang-Woo J,Kwang-Bok S,Jung-Seok K.Evaluation of Ten sion-Compression and Tension-Tension Fatigue Life of Woven Fabric Glass/EpoxyLaminate Composites used in Railway Vehicle[J].International Journal of Precision Engineering and Manufacturing,2011,12(5):813-20.

[13]Li Jixuan(李积轩).美国新的燃油标准将拉动汽车轻质材料的应用[J].Automobile & Parts Technology(汽车与配件),2008,(2):44-46.

[14]Wang Zhiwen(王智文).汽车轻量化技术发展现状初探[J].Automotive Technology & Material(汽车工艺与材料),2009,(2):1-6.

[15]Lu Chunyan(鲁春艳).汽车轻量化技术的发展现状及其实施途径[J].ShangHai Auto(上海汽车),2007,(6):28-31.

[16]Pam,Mike Brady.Automotive Composites:the Search for Efficiency,Value and Performance[J].Reinforced Plastics,2007,(11):26-29.

[17]Zhao Jiaxiang(赵稼祥).2008世界碳纤维前景会[J].Hitech Fiber & Application(高科技纤维与应用),2008,33(5):1-6.

[18]Chu Dongning(褚东宁),Feng Meibin(冯美斌),Wang Yong(王 勇).未来汽车业的发展与材料技术[J].Automotive Technology & Material(汽车工艺与材料),2011,(2):39-44.

[19]Yang Yanping(杨沿平),Tang Jie(唐 杰).我国汽车轻量化技术现状及研发重点[J].Automobile & Parts Technology(汽车与配件),2006,42(20):20-22.

[20]Pourmostadam S H.A Research Study on the Production of Advanced High Strength Steels to Heavy Chassis of FH 12 Applied in Auto Structural parts.Materials Science and Technology(MS & T)2006:Materials and Systems[C].Ohio:Cincinnati,2006.

[21]Zhu Xiaodong,Ma Zhaohui,Wang Li.Development and Application of Advanced High Strength Sheet Steel for Auto-Making[C].Shanghai:World Engineers Convention 2004 Vol G:Ecological Material and Green Manufacturing,2004:102-106.

[22]Wang Guangyong(王广勇),Wang Gang(王 刚).高强度钢在汽车轻量化中的应用[J].Automotive Technology & Material(汽车工艺与材料),2011,(1):1-5.

[23]Li Jianjun(李建军),Qiu Ranfeng(邱然锋).汽车车身用高强度钢及其加工性能的探讨[J].Automotive Technology & Material(汽车工艺与材料),2010,2:49-52.

[24]Guan Shaokang(关绍康),Yao Bo(姚 波),Wang Yingxin(王迎新).汽车铝合金车身板材的研究现状及发展趋势[J].Materials for Mechanical Engineering(机械工程材料),2001,25(5):12-14.

[25]Adam H.Carbonfibre in Automotive Applications[J].Materials & Design,1997,18(4-6):349-355.

[26]Society of Automotive Engineers of China(中国汽车工程学会).Trace Research on World Automotive Technology Development(世界汽车技术发展跟踪研究)[M].Beijing:Beijing Institute of Technology Press,2006:64 -65.

[27]Wang Dong Chuan(王东川),Liu Qizhi(刘启志),Ke Feng(柯 枫).碳纤维增强复合材料在汽车上的应用[J].Automotive Technology & Material(汽车工艺与材料),2005,(4):33-36.

[28]Maxin(马 鑫).Automotive Body Structure Analysis Lamborghini Super Run Automobile of Exhibited at Geneva(兰博基尼日内瓦展出新超跑车身结构解析)[EB/OL].(2011-02-22)[2013-03-01].http://www.pcauto.com.cn/nation/gwkx/1102/1400115.html.

[29]Jan-Anders Manson.HIVOCOMP:Large-Scale Use of Carbon Composites in the Automotive Industry[J].Reinforced Plastics,2012,55(6):44-46.

[30]Verrey J,Wakeman M D,Michaud V,et al.Manufacturing Cost Comparison of Thermoplastic and Thermoset RTM for an Automotive Floor Pan[J].Composites:Part A,2006,37(1):9-22.

[31]Zhao Jiaxiang(赵稼祥).碳纤维复合材料在汽车工业的应用[J].Carbon Techniques(碳素技术),2003(3):18-22.

[32]Charles H Fine,Richard St Clair,John CLafrance,et al.Meeting the Challenge:U.S.Industry Faces the 21st Century:the U.S.Automobile Manufacturing Industry[R].Washington,D C:Department of Commerce Office of Technology Policy,1996.

[33]Botkin M E.Structural Optimization of Automotive Body Components Based on Parametric Solid Modeling[J].Engineering with Computers,2002,18(2):109-15.

[34]Zhao Qusen(赵渠森).Advanced Composite Materials Handbook:Digital Manufacturing Technology(先进复合材料手册:数字化制造技术)[M].Beijing:China Machine Press,2003:29-31.

[35]Mohan R V,Tamma K K,Shires D R,et al.Advanced Manufacturing of Large Scale Part Process Modeling Manufacturing Simulation and Paralles Computing Platforms[J].Advances in Engineering Software,1998,(29):249 -263.

[36]Corum J M, et al.Durability-Based Design Criteria for a Chopped Glass-Fiber Automotive Structural Composite[R].Oak Ridge,TN:Oak Ridge National Laboratory,1999.

[37]Corum J M,et al.Durability-Based Design Criteria for a Chopped Glass-Fiber Automotive Structural Composite[J].Composite Science and Technology,2001,61(8):1 083-95.

[38]Corum J M,et al.Durability-Based Design Properties of Reference Crossply Carbon-Fiber Composite[R].Oak Ridge,TN:Oak Ridge National Laboratory,2001.

[39]Corum J M,et al.Durability-Based Design Criteria for a Quasi Isotropic Carbon-Fiber Automotive Composite[R].Oak Ridge,TN:Oak Ridge National Laboratory,2002.

[40]Corum J M,Battiste R L,Ruggles-Wrenn M B.Low-Energy Impact Effects on Candidate Automotive Structural Composites[J].Composites Science and Technology,2003,63(6):755-769.

[41]Shen Hao(沈 浩),Chen Changming(陈昌明),Yao Xiaodong(姚晓冬),et al.客车车身轻量化分析[J].Bus Technology and Research(客车技术与研究),2003(3):8-10.

[42]Gui Liangjin(桂良进),Zhou Changlu(周长路),Fan Zijie(范子杰).某型载货汽车车架结构轻量化设计[J].Automotive Engineering(汽车工程),2003,(4):403-06.

[43]Zhu Shifeng(朱士风),Song Qifeng(宋起峰).CA1092车身轻量化的研究[J].Automotive Technology & Material(汽车工艺与材料),2002,(8/9):58-62.

[44]Adam H.Carbon Fibre in Automotive Applications[J].Materials & Design,1997,18(4/6):349-55.

[45]Pillai K M,Advani S G.A Model for Unsaturated Flow in Woven Fiber Preforms During Mold Filling in Resin Transfer Molding[J].J Compos Mater,1998,32(19):1 753 -83.

[46]Schell J S U,Deleglise M,Binetruy C,et al.Numerical Prediction and Experimental Characterisation of Meso-Scale-Voids in Liquid Composite Moulding[J].Composite:Part A,2007,38(12):2 460-70.

[47]Comas-Cardona S,Ziaee S,Advani S G.Spatially Homogeneous Gelation in Liquid Composite Molding[J].Polym Eng Sci,2002,42(10):1 667-73.

[48]Deleglise M,Grognec P L,Binetruy C,et al.Modeling of High Speed RTM Injection with Highly Reactive Resin with on-Line Mixing[J].Composites:Part A,2011,42(8):1 390 -97.

[49]Mehammad S R,Wysocki M,Larsson R.Modeling of Coupled Dual-Scale Flow-Deformation Processes in Compsoites Producing[J].Composites:Part A,2013,46:108-16.

[50]Huang Z.Matching Conditions in Atomistic-Continuum Modeling of Materials[J].Physical Review Letters,2001,87(13):135 501-04.

[51]Celia,Michael A,Rajaram,et al.Multi-Scale Computational Model for Multiphase Flow in Porous Meadia[J].Advances in Water Resources,1993,16(1):81-92.

[52]Raghavan P,Ghosh S.Current Multiscale Analysis of Elastic Composites by a Multilevel Computational Model Methods[J].Appl Mech Eng,2004,193(6-8):497-538.

[53]Robert D Crouch,Stephen B Clay,Caglar Oskay.Experimental and Computational Investigation of Progressive Damage Accumulation in CFRP Composites[J].Composites Part B,2013,48:59-67.

[54]Somnath Ghosh, Kyunghoon Lee, Prasanna Raghavan.A Multi-Level Computational Model for Multi-Scale Damage Analysis in Composite and Porous Materials[J].International Journal of Solids and Structures,2011,38(14):2 335 -85.

[55]Cao L Q,Cui J Z.Asymptotic Expansions and Numerical Algorithms of Eigenvalues and Eigenfunctions of the Dirichelt Problems for Second Order Elliptic Equations in Perforated Domains[J].NumerMath,2004,96(3):525 -81.

[56]National Energy Technology Laboratory.Multi-Year Program Plan 2011-2015 Vehicle Technologies Program[R].Washington D C:Vehicle Technologies Program Office of Energy Efficiency and Renewable Energy,US Department of Energy,2011.

[57]Liang Yan(梁 燕),Jin Liang(金 亮),Pan Ding(潘鼎),et al.碳纤维低成本制备技术[J].Hi-Tech Fiber & Application(高科技纤维与应用),2011,36(3):39-44.

[58]Leon y leon,Brien C A O,McHugh R A,et al.Polyethylene and Polypropylene as Low Cost Carbon Fiber Precursors[C]∥33rd International SAMPE Technical Conference.Seattle:Society for the Advancement of Material and Process Engineering,2001:1 289-96.

[59]Hunt M A,Saito T,Brown R H,et al.Patterned Functional Carbon Fibers From Polyethylene[J].Advanced Materials,2012,24(18):2 386-89.

[60]Oak Ridge National Laboratory.Low Cost Carbon Fiber Composites for Energy Applications[R].Oak Ridge Tennessee:U S Department of Energy,2009.

[61]Dianel G E E.Carbon Fibers from Electrospun Polymeric Phenolic Resin Precursors[D].Virginia Commonwealth University,2003.

[62]Dasarathy H,Schniphf W C,Smith S B,et al.Low Cost Carbon Fiber from Radiated Textile Acrylics[R].Baltimore M D:SAMPE,2002.

[63]US Invests in Low Cost Carbon Fiber Production[J].Reinforced Plastics,2012,56(4):16-16.

[64]Li Zhen(李 禛).Study on New Type of Preoxidation Equip ment For Carbon Fiber Production Line(新型碳纤维生产线预氧化装置的研究)[D].Jinan:Shan Dong University(山东大学),2007.

[65]Xu Haiping(徐海萍),Sun Yanping(孙彦平),Chen Xinmou(陈新谋).射频等离子法PAN基预氧化纤维微观结构表征[J].Chinese Science Bulletin(科学通报),2003,(3):9-12.

[66]Walczyk D,Kuppers J.Thermal Press Curing of Advanced Thermoset Composite Laminate Parts[J].Composites:Part A,2012,43(4):635-46.

[67]Centea T,Hubert P.Measuring the Impregnation of an Out-of-Autoclave Prepreg by Micro-CT[J].Composites Science and Technology,2011,71(5):593-99.

[68]Owen M J,Middleton V,Hutcheon K F,et al.The Development of Resin Transfer Moulding(RTM)for Volume Manufacture[J].Proc I Mech E Design Compos Mater,1989:107-14.

[69]Rudd C D,Long A C,Kendall K N,et al.Liquid Moulding Technologies Resin Transfer Moulding,Structural Reaction Injection Moulding and Related Processing Techniques[C].Cambridge,England:Woodhead Publishing Limited,1997.

[70]Rudd C D,Owen M J,Middleton V.Effects of Process Variables on Cycle Time during Resin Transfer Moulding for High Volume Manufacturing[J].Mater Sci Tech,1990,6(7):656-65.

[71]Rudd C D,Owen M J,Middleton V,et al.Developments in Resin Transfer Moulding for High Volume Manufacture[C]∥6th Annual ASM/ESD Advanced Composites Conference.Detroit,Michigan:USA, Engineering Society ofDetroit, 1990:301-11.

[72]Masayoshi Kamiura.Toray’s Strategy for Carbon Fiber Composite Materials[R].Tokyo:Toray Industries,2008.

[73]Yamasaki M,Iwasawa S,Sedido T,et al.A Rapid Resin Injection System for Automobile Members Made by RTM Process[C]∥ Proceedings of the Twelfth US-Japan Conference on Composites Materials.Detroit Michigan:University of Michigan,2006:475-84.

[74]Kamae T,Tanaka G,Oosedo H.A Rapid Cure Epoxy Resin System for a RTM Process[C]∥ Proceedings of the Twelfth USJapan Conference on Composites Materials.Detroit Michigan:U-niversity of Michigan,2006:390-397.

[75]Deleglise M,Grognec P L,Binetruy C,et al.Modeling of High Speed RTM Injection with Highly Reactive Resin with on-Line Mixing[J].Composites:Part A,2011,42(10):1 390 -97.

[76]Lin Jianliang,Y Wenbin.The Effect of Preheater on the Resin Transfer Molding[J].Journal of Reinforced Plastics and Composites,1999,18(10):954-65.

[77]Johnson M S,Rudd C D.The Effect of Microwave Resin Preheating on the Quality of Laminates Produced by Resin Transfer molding[J].Polymer Composites,1997,18(2):185 -97.

[78]Y Wen-Bin,T Chaw-Wu.Study on the Preheated Temperatures and Injection Pressures of the RTM Process[J].Journal of Reinforced Plastics and Composites,1994,13(5):467-83.

[79]Johnson M S,B S,M S,et al.Cycle Time Reductions in Resin Transfer Moulding Using Micro Wave Preheating[J].Proceedings of the Institution of Mechanical Engineering,Part B,1995,209(6):443-54.

[80]Blanchard P J,Rudd C D.Cycle Time Reduction of Resin Transfer Molding by Phased Catalyst[J].Composites Science and Technology,1996,56(2):123-33.

[81]RocTool.Depending on Part Dimensions and Cycle Time Require Ments[EB/OL].[2013 -03 - 01].http://www.roctool.com/compositeProcessing.php.

[82]Chen Shia-Chung,Chang Jen-An,Lin Su-Hsia,et al.Mold Surface Heating Using High Frequency Induced Electromagnetic Proximity Effect[C]∥ The 7th International Conference on Advanced Molding and Materials Processing Technology.Wuhan:Hua Zhong University of Science and Technology,2010:287-91.

[83]Kim B.Method for Rapid Mold Heating and Cooling:US,6846445B2.2005201225[P].

[84]Yao Donggang,Thomas E Kimerling,Byung Kim.High-Frequency Proximity Heating for Injection Molding Applications[J].Polymer Engineering and Science,2006,46(7):938-45.

[85]RocTool.Depending on Part Dimensions and Cycle Time Requirements[EB/OL].[2013 -03 -01].http://www.roctool.com/compositeProcessing.php.

[86]Composites Europe Highlights Solutions for Mass Productions of Mass Production[J].Reinforced Plastics,2011(6 - 8):45-46.

[87]Christian Fais.Light Weight Automotive Design With HP-RTM[J].Reinforced Plastics,2011,55(5):29 -31.

[88]Chen Shiqing(陈石卿).前景看好的高压 RTM成形技术[J].Aeronautical Sciense and Technology(航空科学与技术),2010(5):11-12.

[89]Binetruy C,Advani S G.Foam Core Deformation During Liquid Molding of Sandwich Structures:Modeling and Experimental analysis[J].J Sandwich Structural Material,2003,5(4):351-76.

[90]Deleglise M,Binetruy C,Krawczak P.Simulation of LCM Processes Involving Induced or Forced Deformations[J].Composites:Part A,2006,37(6):874-80.

[91]Wakeman M D,Zingraff L,Bourban P E,et al.Stamp Forming of Carbon Fibre/PA12 Composites-A Comparison of a Reactive Impregnation Process and a Commingled Yarn System[J].Composites Science and Technology,2006,66(1):19-35.

[92]Jun Yanagimoto,Katsuyoshi Ikeuchi.Sheet Forming Process of Carbon Fiber Reinforced Plastics for Lightweight Parts[J].CIRP Annals-ManufacturingTechnology, 2012, 61(1):247-50.

[93]Zhang Qi(张 琦),Gao Qiang(高 强),Zhao Shengdun(赵升吨),et al.碳纤维复合材料板热弯曲试验研究[J].Journal of Netshape Forming Engineering(精密成型工程),2011,3(6):121-125.

[94]Corum J M,Battiste R L,Deng S,et al.Durability-Based Design Properties of Reference Crossply Carbon-Fiber Composite[J].ORNL/TM,2000:322.

[95]Despierres C.Providing High-Performance Car Manufacturers with Composite Advantages[J].JEC Composites,2011(66):29-31.

[96]Beardmore P,Johnson C F.The Potential for Composites in Structural Automotive Applications[J].Composites Science and Technology,1986,26(4):251-281.

[97]Zingraff L,Wakeman M D,Bernet N.Non-Isothermal Stamp Forming of Carbon/Polamide 12 Based Composites[C].New Orleans,LA,USA:Sccond Global Symposium on Innovations in Materials Processing and Manufacturing:Sheet Materials,2001:327-345.

[98]Breuer U,Neitzel M.Challenge of Stamp Forming High-Strength Thermoplastic Composites for Transportation[C].CA:Anaheim:Proceedings of the 42nd International SAMPE Symposium and Exhibition,1997.

[99]Bernet N,Michaud V,Bourban P E,et al.Commingled Yarn Composites for Rapid Processing of Complex Shapes[J].Composites:Part A,2001,32(11):1 613-1 612.

[100]Wakeman M D,Rudd C D.Compression Moulding of Thermoplastic Composites[M].Oxford:Elsevier Science,2000.915-63.

[101]Allen B E.Characterization of Reclaimed Carbon Fibers and-Their Integration into New Thermoset Polymer Matrices Via Existing Composite Fabrication Techniques[D].NC ,USA,Raleigh:North Carolina State University,2008.

[102]Pickering S J.Recycling Technologies for Thermoset Composite Materials-Current Status[J].Composites:Part A,2006,37(8):1 206-15.

[103]Jody B J,Pomykala J A,Daniels E J,et al.A Process to Recover Carbon Fibers From Polymer Matric Composites in Endof-Life Vehicles[J].J Mater,2004,56(8):43 - 47.

[104]Ushikoshi K,Komatsu N,Suqino M.Recycling of CFRP by Pyrolysis Method[J].J Soc Mater Sci,1995,44(499):428-31.

[105]Meyer L O,Schulte K ,Grove-Nielsen E.CFRP-Recycling Following a Pyrolysis Route:Process Optimization and Potentials[J].Journal of Composite Materials,2009,43(9):1 121-32.

[106]Kawakabi P Feraboli H,Wade B.Recyclability and Reutilization of Carbon Fiber Fabric/Epoxy Composites[J].Journal of Composite Materials,2012,46(12):1 459-73.

[107]Klaus Friedrich,Almajid A A.Manufacturing Aspects of Advanced Polymer Composites for Automotive Applications[J].Appl Compos Mater,2013,20(2):107-28.