高能球磨法和添加LiF低温烧结MgO陶瓷及其微波介电性能的研究

2013-10-29周剑平陈晓明周晓娟姚国光郭宝春

程 蕾,刘 鹏,周剑平,陈晓明,周晓娟,姚国光,程 琳,郭宝春

(陕西师范大学 物理学与信息技术学院,陕西 西安710062)

随着信息技术的发展,移动通信、智能交通系统和无线应用程序等方面也发展迅速,这使得微波介电材料得到很高的关注[1].当今时代技术的快速发展也对微波领域提出了更加高质量的要求,微波材料应该具有高品质因数(Q×f),合适的介电常数(εr),以及接近于零的温度系数 (τf).与此同时,微波陶瓷材料要求与高导电性金属例如Ag和Cu共烧,这就需要降低微波陶瓷在多层微波设备中的烧结温度.如何进行晶粒细化,高频低温烧结,以及保证陶瓷的性能这都是我们所要解决的问题.MgO作为一种具有适中介电常数和低介电损耗的陶瓷材料,被广泛应用于微波陶瓷材料领域.为了使MgO陶瓷的可以更好的和高导电性金属共烧,近些年来,一些科学家通过在陶瓷中添加低熔点氧化物 (LiF或者CaTiO3等)[2]降低陶瓷的烧结温度.为了获得更优秀的MgO陶瓷产品和性能,人们不断地尝试新的添加剂或者其它方法进行深入研究.高能球磨法 (Bigh-energy Ball Milling)又称机械力化学法(Mechanochemistry),是制备纳米粉末的一种有效方法.高能球磨法与其他传统方法相比,能明显降低反应活化能、细化晶粒、提高粉体活性,诱发低温化学反应,从而改善材料的性能.该方法节能、高效而且可以大规模投入生产[3-5].我们采用高能球磨法在900℃低温下得到MgO陶瓷,可有效降低烧结温度,利用X射线衍射仪、激光粒度分析仪、扫描电镜、网络分析仪等技术对陶瓷的相结构、微观结构以及烧结性能进行表征.

1 实验

1.1 样品制备

实验步骤:以MgO(纯度为99.99%)和去离子水为原料.实验用高能球磨机(pulverisette4型行星式球磨机),磨球直径为10mm,球罐直径为80mm,球料比为20∶1,加适量去离水进行湿磨,转速为360 r/min,公转自转比为1∶-1.5,球磨1h停机冷却30 min.本实验分别球磨了5~25h.干燥后的粉体在500℃预烧使Mg(OH)2完全分解为MgO,升温速率为3℃/min,保温4h后随炉降温.选取高能球磨25 h的粉体添加不同摩尔含量的LiF(x=0.01~0.08)利用普通球磨罐充分混合.普通球磨10h后,干燥,加入聚乙烯醇(约为5%)造粒,压片成直径10.0 mm、厚5.0mm的圆柱体.使其在900℃进行烧结,升温速率为3℃/min,保温4h后随炉降温.

1.2 样品测试分析

将制得的MgO粉体用全自动X射线衍射仪(XRD D/Max2550VB+/PC,铜靶,日本东京,λ=1.540 6Å)测试样品的相结构,扫描速率6°/min,狭缝宽10mm,步长0.02°,测量范围20~85°.采用荷兰飞利蒲Quanta 200环境扫描电子显微镜(SEM)来观测样品的颗粒尺寸及形貌.采用激光粒度分析仪(BI-90Plus,美国)测试粉末的颗粒大小.网络分析仪(ZVB2.0,Rohde &Schware)和温箱 (GDJ-50C,中国西安)测试陶瓷的性能以及温度系数.

2 结果与讨论

2.1 粉体的结构和形貌

图1是通过高能球磨法,对MgO进行5h、10 h、15h、20h、25h湿磨得到Mg(OH)2粉体的XRD图谱.由图可见,球磨时间5h,样品中有MgO和Mg(OH)2两相.随着球磨时间增加MgO逐渐减少到消失,在球磨到25h彻底得到Mg(OH)2.并且球磨时间增加,Mg(OH)2峰值呈现宽化,这证实了粉末的粒径在不断减小.

图1 高能球磨不同时间后得到的Mg(OH)2粉末的XRD图谱Fig.1 XRD pattern of Mg(OH)2powders after HEBM milled different times

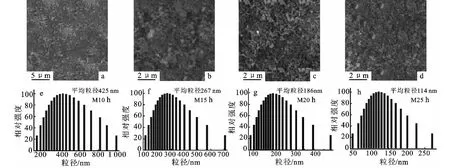

图2 高能球磨不同时间MgO粉末的SEM照片以及粒度分析Fig.2 SEM pattern and lognormal distribution of particle size about MgO powders after HEBM milled different times

图2(a—d)是分别球磨10h、15h、20h、25h在500℃保温4h后MgO粉末的SEM照片,图2e—h是MgO粉末在上述对应时间的粒度分析,平均粒度大小分别为425nm(10h),267nm(15h),186nm(20h),114nm(25h).图2e—h这4张粒度分析图和上方相应的扫描电镜一致.从两个方面充分证实了随着高能球磨时间增加,粉末颗粒尺寸不断减小的过程.但是高能球磨法制备的粉末颗粒的均匀性并不佳,这一点可以从图2e—h中看出,在不同时间点粉末粒径的跨度比较大.综上所述,随着球磨时间的增加,粉末的平均颗粒在显著的减小.球磨时间达到25h,粉末的颗粒可以减小到114nm.高能球磨法可以有效减小粉末的尺寸并且提升反应的活性,从而降低反应的温度.

2.2 陶瓷的结构和形貌

图3 添加不同摩尔比例LiF的MgO陶瓷XRD图谱Fig.3 X-ray diffraction patterns of the MgO ceramics sintered mixed with LiF

图3是添加不同含量摩尔比例LiF(x=0.01~0.08)的MgO在900℃烧结4h后陶瓷的XRD图.没有添加LiF的MgO并没有烧结,添加LiF后在实验中都成功烧结,说明添加LiF对于MgO陶瓷的烧结降温作用是非常明显的.同类型单纯添加LiF的MgO陶瓷利用普通球磨法,烧结温度为950℃[6],证实高能球磨的纳米效应在本实验中也起到了降低烧结温度的作用.在添加1~5mol%摩尔含量LiF的陶瓷中检测不到LiF的衍射峰,含量超过6mol%就能够在XRD中明显检测到衍射峰,这一点和同类型实验是相同的.

图4a—h给出添加不同比例LiF,即按照公式(1-x)MgO-xLiF(x=0.01~0.08)比例配置MgO在900℃烧结4h后陶瓷表面的扫描电镜图.如图所示,图4a为添加1mol%-LiF的MgO陶瓷表面,陶瓷SEM照片展现的晶粒尺寸很小,且平均不到1μm,晶粒粒径过小会导致性能降低.图4b—d中的随着LiF含量的增多部分晶粒也略微变大,在本文中的性能也相应得到提高.图4e中晶粒大小均匀而且尺寸适中,所以添加5mol%LiF的陶瓷也在实验中表现出较好的性能.图4f—h中随着LiF含量的继续增多杂相会进入晶格对MgO陶瓷的组织结构产生不良影响,还会降低陶瓷的密度和晶粒的均匀性.说明适量的LiF添加可以有效降低烧结温度,但是添加含量过低会使得陶瓷晶粒过小,而添加过多会明显降低陶瓷的微波性能.

图4 添加不同摩尔比例LiF的MgO陶瓷扫描电镜图Fig.4 SEM patterns of the MgO ceramics sintered mixed with LiF a.x=0.01,b.x=0.02,c.x=0.03,d.x=0.04,e.x==0.05,f.x=0.06,g.x==0.07,h.x==0.08.

2.3 微波性能

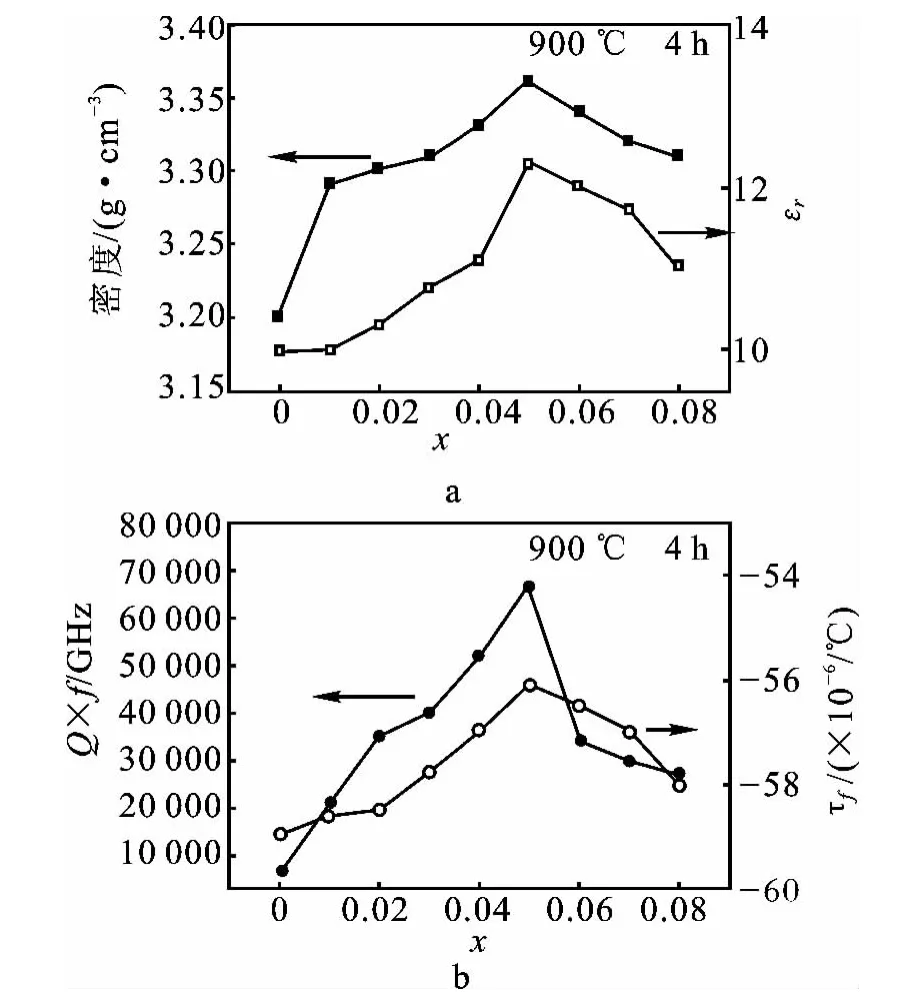

图5a是添加不同比例LiF(x=0.01~0.08)的MgO在900℃烧结4h后陶瓷的密度与介电常数.随着LiF含量的添加,MgO陶瓷的密度也呈现先增大后减小的趋势.MgO陶瓷的密度在LiF添加5 mol%时达到最大值,为3.36g/cm3(理论密度为3.58g/cm3).介电常数在9.98~12.3之间,与密度表现出同样的趋势[7-10].图5b是添加不同比例LiF(x=0.01~0.08)的MgO陶瓷品质因数和温度系数图.MgO陶瓷的品质因数随着LiF的添加先升高,在添加含量为5mol%时达到最高值67 000 GHz,然后再降低.温度系数在-56.1~-59之间,添加含量为5mol%时,温度系数为-56.1.高能球磨和LiF添加的双重作用能够有效降低MgO陶瓷的烧结温度,这与单纯添加烧结助剂的方法相比,烧结温度降的更低.

图5 添加不同LiF的MgO陶瓷密度与介电常数(a),Q×f值与τf值(b)Fig.5 Density and dielectric constant(a),Q×fandτf values(b)of MgO ceramics with the different addition of LiF

3 结论

本实验用高能球磨法制备了MgO纳米粉体,利用普通球磨在MgO中添加不同比例的LiF(x=0.01~0.08)混合充分,再将制备好的粉体压片于900℃烧结.利用高能球磨法得到颗粒尺寸达到纳米级别的粉末颗粒.球磨时间25h,粉末颗粒的平均值为114nm,而且粉末本身的分散性比较好,团聚少.添加不同比例的LiF,含量达到6mol%以上才能够通过XRD检测到,说明在本实验中LiF的少量添加能够降低烧结温度的同时,还能够正常挥发而不引入杂质.从扫描电镜图中可以看出随着LiF的添加晶粒尺寸有逐渐均匀的趋势,并且在添加比例为5mol%时均匀度最高,但是添加过量的LiF会进入晶格对MgO陶瓷的组织结构产生不良影响.陶瓷的晶粒尺寸过小和密度较低是影响微波性能的主要原因.所以利用高能球磨法和添加烧结助剂的双重作用虽然能够有效的降低MgO陶瓷的烧结温度,但是对于微波性能本身并没有起到明显优化的作用.

[1]Sigman J,Brennecka G L,Clem P G,et al.Fabrication of perovskite-based high-value integrated capacitors by chemical solution deposition[J].Journal of the American Ceramic Society,2008,91(6):1851-1857.

[2]Akinori Kan,Tohru Moriyama,Susumu Takahashi,et al.Microwave dielectric properties of LiF-and CaTiO3-added MgO with low dielectric loss and near-zero temperature coefficient of resonant frequency for lowtemperature cofired-ceramic[J].Japanese Journal of Applied Physics 2012,51(9):09LF01.

[3]Fu Zhifen,Liu Peng,Chen Xiaoming,et al.Lowtemperature synthesis of Mg4Nb2O9nanopowders by high-energy ball-milling method[J].Journal of Alloys and Compounds,2010,493(1-2):441-444.

[4]Sanoj M A,Reshmi C P,Sreena K P,et al.Sinterability and microwave dielectric properties of nano structured 0.95MgTiO30.05CaTiO3synthesised by top down and bottom up approaches[J].Journal of Alloys and Compounds,2011,509(6):3089-3095.

[5]Chen Xiaoming,Gong Xuxu,Li Tingnan,et al.Microstructure,dielectric and ferroelectric properties of(1-x)(0.94Bi0.5Na0.5TiO3-0.06BaTiO3)-xBiFeO3lead-free ceramics synthesized via a high energy ball milling method[J].Journal of Alloys and Compounds,2010,507(2):535-541.

[6]Akinori Kan,Tohru Moriyama,Susumu Takahashi,et al.Low-Temperature Sintering and Microwave Dielectric Properties of MgO Ceramic with LiF Addition[J].Japanese Journal of Applied Physics,2011,50:09NF02.

[7]邓湘云,王晓慧,李龙土,等.纳米钛酸钡陶瓷的制备及其结构和性能 [J].稀有金属材料与工程,2005,34(1):713-715.

[8]Kagata H,Inoue T,Kameyama X,et al.Low-fire microwave dielectric ceramic and multilayer dev ices with silver interal electro de[J].Ceramic Transactions,1993,32(3):81-90.

[9]Kim J G,Ha J G,Lim T W,et al.Preparation of porous BaTiO3-based ceramics by high-energy ballmilling process[J].Materials Letters,2006,60:1505-1508.

[10]盖国胜,樊世民.陶瓷颗粒制备过程中的机械力化学作用[J].中国粉体技术,2000(10):106-109.