盐酸对冶金污泥中铜锌镉铅的浸出工艺优化

2013-10-22池汝安石玉磬陈志伟余军霞

池汝安,石玉磬,陈志伟,余军霞

(武汉工程大学化工制药学院,绿色化工过程教育部重点实验室,湖北 武汉 430074)

0 引 言

有色金属冶炼过程排放的废水通常含有重金属离子,大多经中和与沉淀处理后排放[1],会产生含重金属的冶金污泥.大部分冶金污泥采用堆放措施进行处理,或仅进行简单的掩埋处置,需要大面积的堆存场地,而且该污泥含多种重金属元素,而在自然环境中,重金属可能会溶出而污染土壤和地下水,造成对生态环境的危害[2-3].

冶金污泥的处理技术主要有固定化处理技术[4]、微生物处理技术、资源化处理技术等.固定化处理技术商业化程度最高,具有操作简便、设备成本低的优点,但产品的经济效益低,固化体安全性仍须长期观察.微生物处理技术目前应用较少[5],其主要缺点在于生物反应器处理量较小,反应速率较其它湿法冶金技术慢;另外,微生物处理技术的前提是需培养出适应性强、活性高的菌种,而此步骤往往较困难.资源化处理技术是目前研究的趋势,由于冶金污泥中的重金属含量较高,若能进行回收[6-7],不仅有利于金属资源的充分利用,而且有利于保护环境[8].对冶金污泥的无害化处置及资源化利用已成为我国环境保护工作中亟待解决的问题之一[9-10].

资源化处理技术一般采用湿法冶金的方法从冶金污泥中提取重金属,最常用的是氨浸法和酸浸法.祝万鹏等[11]采用氨浸方法分组浸出电镀污泥中的铜、锌、镍等重金属,对浸出液进行蒸氨处理,用硫酸浸出,再通过溶剂萃取-金属盐结晶工艺回收金属,最后得到高纯度的金属盐类产品.Silva等[12]以对电镀污泥进行了硫酸浸取回收镍、锌的研究实验,并利用30%的盐酸浸出含铬电镀污泥中的各种金属.李春城等[13]采用超声波两步酸浸法回收电镀污泥中的重金属,实验表明多种金属的浸出率都很高.Paula等[14]利用廉价工业盐酸浸取电镀污泥中的铬.

由于工艺技术的不同,不同地区、不同企业生产过程中排放的冶金污泥中主要金属成分、含量、各金属元素赋存方式都有很大差别,因此造成了回收的不便.本实验污泥样品中含有大量的铜、锌、镉、铅、砷等重金属,采用盐酸做浸取剂,考查浸出温度、浸出时间、盐酸浓度、液固比、粒径等因素对浸出率的影响,并确定最佳的浸取工艺参数.

1 实验部分

1.1 原料

实验用料取自湖北某企业生产过程中产生的冶金污泥,以烘干法测定污泥含水率为75.88%,颜色呈赭黄色,内夹有硬质颗粒.将该污泥干燥,研磨筛分,四分法取样,分别留作实验及分析测试用.

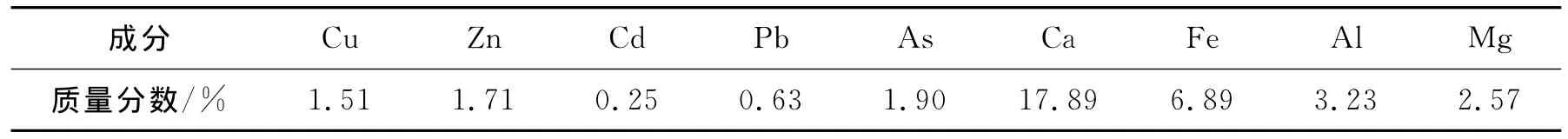

1.1.1 冶金污泥主要重金属成分及质量分数

将干燥的冶金污泥磨碎、筛分,并取粒径小于150μm的颗粒送样分析.采用X射线荧光光谱仪对试样进行金属全元素分析,定量分析所得各金属的成分和质量分数均以氧化物形式给出,将其中主要金属成分的质量分数进行换算,结果见表1.

表1 冶金污泥主要金属成分及其质量分数Table 1 Component and mass fraction of main metals in metallurgical sludge

由表1可知,该污泥组分中含有较多的有价金属,是贵重的金属资源.其中重金属铜、锌含量较高.

1.1.2 冶金污泥物相特征 物相指试样中由各种元素形成的具有固定结构的化合物(其中也包括各种单质和固溶体).采用X射线衍射仪对试样中各元素的物相特征进行定性和定量分析,分析结果如图1所示.

图1 冶金污泥XRD衍射图Fig.1 XRD pattern of metallurgical sludge

分析结果表明,该冶金污泥中有害金属元素主要为铜、锌、镉、铅和砷等.污泥矿物相中铜主要以单质(Cu)形式存在,这表明该冶金污泥部分来源于铜阳极泥[15];锌主要以闪锌矿(ZnS)形式存在;镉主要以硫化物(CdS)、γ-硫酸镉(CdSO4)等形式存在;铅主要以硅酸盐(Pb3SiO5)形式存在,钙主要以方解石(CaCO3)形式存在.

1.2 方法与设备

试样中各元素的成分及含量采用荷兰帕纳科公司生产的Axios advanced X射线荧光光谱仪测定.试样中各元素的物相特征采用德国Bruker公司生产的D8Advance X射线衍射仪测定分析.称取10g干燥冶金污泥置于500mL的圆底烧瓶内,加入一定浓度的盐酸溶液,在一定温度下,在DF-101S集热式恒温加热磁力搅拌器(无级调速)中进行浸出反应.浸出液中铜、锌、镉、铅的浓度采用SP-3530原子吸收分光光度计测定,通过以下公式计算各金属的浸出率:

2 结果与讨论

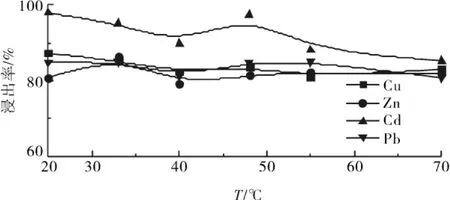

2.1 浸出温度对浸出率的影响

称取5份10g粒度小于150μm的干污泥分别置于500mL的圆底烧瓶内,各加入250mL的1mol/L的盐酸溶液,液固比为25∶1(mL/g,下同),反应时间为10min,考察反应温度对污泥中铜、锌、镉、铅浸出率的影响,其结果如图2所示.

图2 浸出温度对重金属浸出率的影响Fig.2 Effect of temperature on leach rate of heavy metals

从图2中可观察到,浸出温度为常温25℃时,各重金属的浸出率已达到较高值,再升温其浸出率不升反降,原因可能是温度升高加快了HCl的挥发,影响了浸出速度.故本实验选择25℃为适宜的浸出温度.

2.2 浸出时间对浸出率的影响

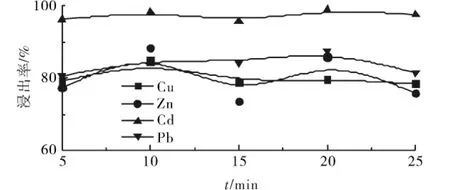

称取5份10g粒度小于150μm的干污泥分别置于500mL的圆底烧瓶内,各加入250mL的1mol/L的盐酸溶液,液固比为25∶1,控制浸出反应温度为25℃,考察浸出时间对对污泥中铜、锌、镉、铅浸出率的影响,如图3所示.

由图3可知,盐酸对污泥中铜、锌、镉、铅的浸出速度非常快,在反应5~10min时就已达到平衡.综合考虑经济成本和操作时间,选择10min为最佳的浸取时间.

图3 浸出时间对重金属浸出率的影响Fig.3 Effect of time on leach rate of heavy metals

2.3 浓度对浸出率的影响

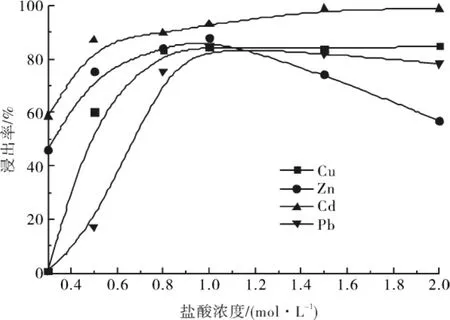

称取5份10g粒度小于150μm的干污泥分别置于500mL的圆底烧瓶内,各加入250mL盐酸溶液,浓度分别为0.3、0.5、0.8、1、1.5、2mol/L.液固比为25∶1,控制浸出反应温度为25℃,反应时间为10min.考察盐酸浓度对污泥中铜、锌、镉、铅浸出率的影响,如图4所示.

图4 盐酸浓度对重金属浸出率的影响Fig.4 Effect of hydrochloric acid concentration on leach rate of heavy metals

由图4可知,铜、锌、镉、铅的浸出率均先随着盐酸浓度的增加而迅速的增大,原因是随着盐酸浓度的增加,溶液中H+的浓度增加,平衡向着有利于金属溶解的方向移动.当盐酸的浓度大于1mol/L时重金属的浸出率不再增高,锌的浸出率还呈现下降趋势.综合考虑各方面的相关因素,选择1mol/L为最佳的盐酸浓度.

2.4 反应体系液固比对浸出率的影响

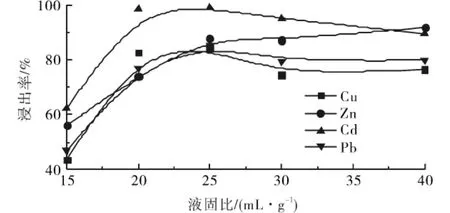

称取5份10g粒度小于150μm的干污泥分别置于500mL的圆底烧瓶内,分别加入150、200、250、300、400mL 1mol/L的盐酸溶液,控制浸出反应温度为25℃,反应时间为10min.考察反应体系液固比对浸取结果的影响,如图5所示.

由图5可知,铜、锌、镉、铅的浸出率均先随着反应体系液固比的增大而不断增大,且在液固比为25∶1(mL/g)时达到平衡,再增大液固比,浸出率基本保持不变.综合考虑,实验中选择25∶1(mL/g)为最佳的液固比.但实际工业生产中溶液体积过大可能会造成一定限制,故工业生产中的液固比应小于该值,这还要靠放大研究实验确定.

图5 反应体系液固比对浸出率的影响Fig.5 Effect of ratio of liquid to solid on leaching rate of heavy metals

2.5 粒径对浸出率的影响

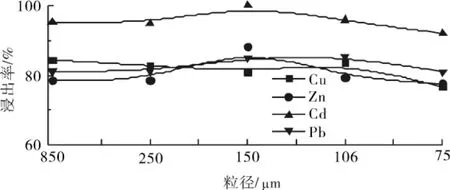

分别称取5份10g粒径分别小于850、250、150、106、75μm的干污泥,分别置于500mL的圆底烧瓶内,各加入250mL 1mol/L的盐酸溶液液固比为25∶1,在600r/min的转速下反应10min,控制浸出反应温度为室温25℃,考察浸出反应温度对浸取结果的影响,如图6所示.

图6 给料粒径对浸出率的影响Fig.6 Effect of particle size on leaching rate of heavy metals

由图6可知,随着干污泥粒度的不断增加,铜、铅的浸出率变化不大,锌、镉在干污泥粒度小于150μm时浸出率最大.综合考虑,选择粒度小于150μm的干污泥为实验材料最适宜.

3 结 语

a.该冶金污泥呈赭黄色,内夹有硬质颗粒,其含水率为75.88%.

b.通过X射线荧光光谱分析可知,该污泥组分中含有较多的有价金属,是贵重的金属资源.其中干污泥含铜和锌的质量分数分别是1.51%和1.71%.通过X射线衍射分析可知,污泥矿物相中铜主要以单质(Cu)形式存在,锌主要以闪锌矿(ZnS)形式存在.

c.采用盐酸作浸取剂,研究了盐酸对冶金污泥中重金属的浸出规律,并考察了浸出温度、浸出时间、盐酸浓度、液固比、粒径等因素对浸出率的影响.通过实验,得到盐酸浸出工艺的最佳条件如下:浸出温度为25℃,浸出时间为10min,盐酸浓度为1.5mol/L,液固比为25∶1(mL/g),干污泥粒度为小于150μm.在此条件下,铜、锌、镉、铅的浸出率可分别达到 84.4%、88.1%、98.8%、85.4%.

d.资源化回收污泥中重金属是今后处理冶金污泥的大趋势,有效浸出其中的重金属是回收前提.盐酸浸出最佳工艺条件的确定,对工业应用有一定实用价值.

[1]邹照华,何素芳,韩彩芸,等.重金属废水处理技术研究进展[J].水处理技术,2010,36(6):17-21.ZOU Zhao-hua,HE Su-fang,HAN Cai-yun,et al.Progress of heavy metals liquid waste processing technique[J].Technology of Water Treatment,2010,36(6):17-21.(in Chinese)

[2]JEOUNG J.Solidification/stabilization of Gredged Sludge with Low Alkalinity Additives and Geoenviromental Assessment[M].Kyoto:Kyoto University,2003.

[3]郑喜珅,鲁安怀,高翔,等.土壤中重金属污染现状与防治方法[J].土壤与环境,2002,11(1):79-84.ZHENG Xi-shen,LU An-huai,GAO Xiang,et al.Contamination of heavy metals in soil present situation and method[J].Soil and Environmental Sciences,2002,11(1):79-84.(in Chinese)

[4]王继元.电镀重金属污泥的水泥固化处理试验研究[J].化工时刊,2006,20(1):44-47.WANG Ji-yuan.Research on cement solidification experiment of electroplation heavy metal sludge[J].Chemical Industry Times,2006,20(1):44-47.(in Chinese)

[5]DILEK F B,GOKCAY C F.Microbiology of activated sludge treating waste water containing Ni(II)and Cr(VI)[J]. Water Science and Technology,1996,34(5/6):183-191.

[6]刘燕.电镀污泥的无害化处理及综合利用技术[J].化工设计通讯,2007,33(2):56-60.LIU Yan.Harmless treatment and comprehensive utilization technigue of electroplating sludge[J].Chemical Engineering Design Communications,2007,33(2):56-60.(in Chinese)

[7]陈永松,周少奇.电镀污泥的基本理化特性研究[J].中国资源综合利用,2007,25(5):2-6.CHEN Yong-song,ZHOU Shao-qi.Study on physical and chemical properties of electroplating sludges[J].China Resources Comprehensive Utilization,2007,25(5):2-6.(in Chinese)

[8]程洁红,陈娴,孔峰,等.氨浸-加压氢还原法回收电镀污泥中的铜和镍[J].环境科学与技术,2010,33(6):135-137,140.CHENG Jie-hong,CHEN Xian,KONG Feng,et al.Recovery of copper and nickel from electroplating sludge by ammonia leaching and hydrogen reduction under high pressure[J].Environmental Science &Technology,2010,33 (6):135-137,140. (in Chinese)

[9]吴宝明,赵浩,张宇峰,等.电镀污泥的处理和综合利用研究进展[J].安全与环境学报,2004(4):95-98.WU Bao-ming,ZHAO Hao,ZHANG Yu-feng,et al.Review of treatment and comprehensive utilization of electroplating sludge[J].Journal of Safety and Environment,2004(4):95-98.(in Chinese)

[10]季文佳,黄启飞,王琪,等.电镀污泥资源化与处置方法的研究[J].电镀与环保,2011,30(1):42-45.JI Wen-jia,HUANG Qi-fei,WANG Qi,et al.A study of methods for resourcization and disposal of electroplating sludge [J]. Electroplating &Pollution Control,2011,30 (1):42-45. (in Chinese)

[11]ZHU Wan-peng,YANG Zhi-hua.The Metals Recovery from Electroplating Sludge Using Solvent Extraction[J].Water & Waste Engineering,1995(12):16-18.

[12]SILVA J E,PAIVA A P,SOARES D,et al.Solvent Extraction Applied to the Recovery of Heavy Metals from Galvanic Sludge[J].Journal of Hazardous Materials,2005,120(1/2/3):113-118.

[13]LI Chun-cheng,XIE Feng-chun,MA Yang,et al.Rec-overy of Multiple Heavy Metals Extraction and Recovery from Hazardous Electroplating Sludge Waste via Ultrasonically Enhanced Two-stage Acid Leaching[J].Journal of Hazardous Materials,2010,178(1/2/3):823-833.

[14]PAULA T S S,NIELSON T M,MARTA M M D,et al.Extracion and recovery of chromium from electroplating sludge[J].Journal of Hazardous Materials,2006,128(1):39-43.

[15]王吉坤,张博亚.铜阳极泥现代综合利用技术[M].北京:冶金工业出版社,2008:34-65.WANG Ji-kun,ZHANG Bo-ya.Copper Anode Mud Comprehensive Utilization of Modern Techn-ology[M].Beijing:Metallurgical Industry,2008:34-65.(in Chinese)