低温氯化反应器冷却器EB101泄漏监测方案的可行性探讨

2013-10-22韩晓顺张学坤

韩晓顺,张学坤

(天津大沽化工股份有限公司,天津 300450)

氯乙烯工业化生产工艺主要有电石乙炔法和平衡氧氯化法,我厂采用的是平衡氧氯化法。低温氯化反应是平衡氧氯化法的重要生产单元,EB101是该单元的关键设备,该反应是汽液相非均相反应,所用催化剂为FeCl3。催化剂是由氯气与反应器中所装填的铁分布头反应生成,因此氯气在整个反应过程中处于微过量的状态。过量的氯气对低温氯化反应器、冷却器EB101有一定的腐蚀作用,长时间的腐蚀累积会导致冷却器列管发生泄漏。而且,低温氯化反应器对氯气含水要求是小于10mg/kg,而我分厂供应氯气含水在50mg/kg左右,超过了设计要求,这也加剧了低温氯化反应器的腐蚀。氯气冷却器列管一旦发生泄漏,在氯气和水的作用下会迅速扩大腐蚀范围,严重时直接导致换热器及反应器报废。而且低温氯化单元为我公司氯气主要用户,EB101的泄漏将严重影响公司的氯气平衡,对公司效益产生重大影响。因此,及时发现冷却器EB101发生泄漏对低温氯化单元是十分重要的。

基于此,我们选择了几种不同的监测方案,并对每个方案的可行性及优劣进行了分析,并通过实验结果分析确定了泄漏后及时监测的最优方案。

1 低温氯化反应器反应原理及现状

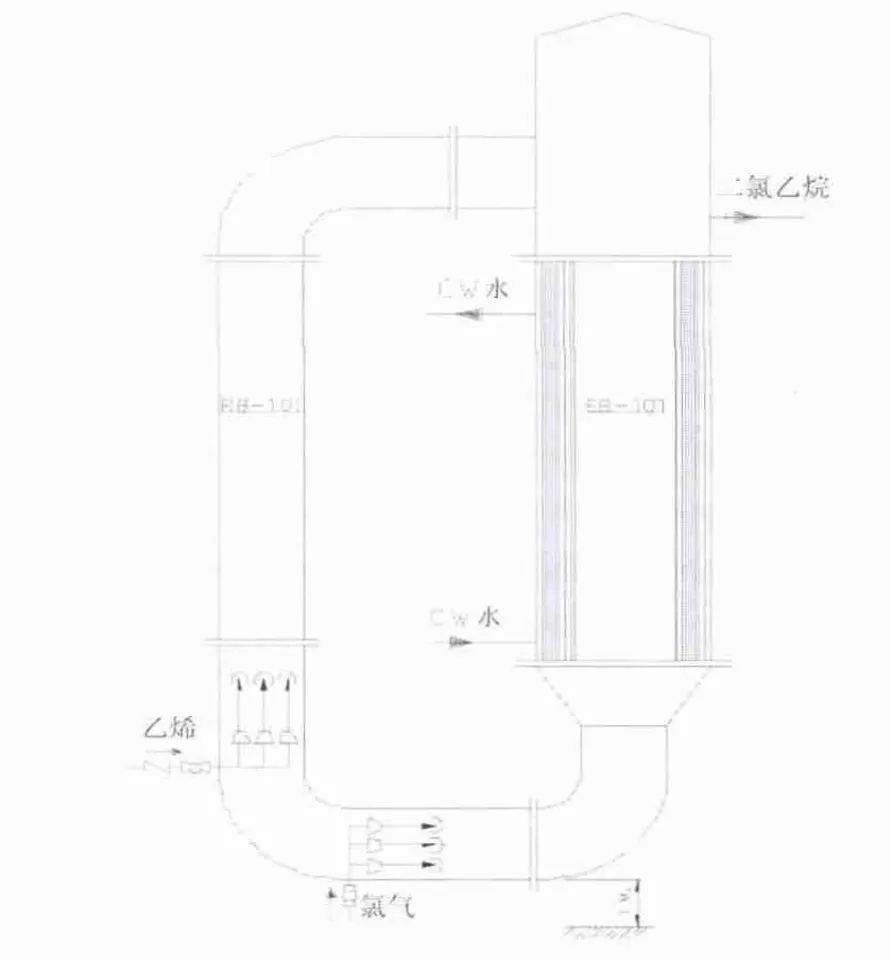

低温氯化反应是以液相二氯乙烷(EDC)为溶剂,乙烯和氯气从反应器底部通入(如图1所示),溶解在循环的EDC液流中,在催化剂(FeCl3)的作用下反应生成EDC,反应式如下:

C2H4+Cl2—→C2H4Cl2(EDC)+180 kJ/mol

该反应为放热反应,为了保证反应的正常进行,一般控制反应温度在55℃左右,反应放出的热量通过冷却水在冷却器EB101中转移走(如图1所示)。

图1 低温氯化反应器示意图

反应所需的催化剂(FeCl3)是通过反应中过量的氯气与反应器设备中的铁生成的。由于催化剂FeCL3完全溶解在液相的EDC中,它随着反应器的出料进入到后续的生产过程,因此催化剂会有一定的损失。为了保证催化剂三氯化铁在循环的EDC液流中的浓度,这就要求在连续的反应中微过量的氯气持续与设备发生反应。在化学平衡的影响下,氯气将不断的对反应器进行腐蚀,腐蚀到一定程度时将导致反应器泄漏。另外,氯气含水偏高也会加剧反应器、冷却器EB101的腐蚀,从而导致其泄漏。

为了防止低温氯化反应器及冷却器EB101的泄漏采取了多项措施。具体包括,在设备的层次上,更换EB101材质,采用耐腐蚀性更强的铜镍合金材料。在工艺层次上,通过在EB101上管板加铁分布头,提供催化剂Fe源,减少对EB101的腐蚀。虽然这些措施能在一定程度上减缓了EB101的被腐蚀速度,但是腐蚀仍然存在,而且分布头在流动的液相中会产生摆动而与EB101的列管发生摩擦,在一定程度上也会造成EB101的泄漏。由于冷却器EB101壳程所走物料为冷却水,一旦换热器列管发生泄漏,氯气和水会发生剧烈反应形成强酸进一步腐蚀设备,严重时会导致换热器和反应器报废。而且低温氯化反应器为公司氯气主要用户,EB101泄漏后将严重影响公司的氯气平衡,对公司效益产生重大影响。因此,反应器的发生泄漏时的即时监测是非常重要和紧迫的。

2 冷却器EB101泄漏的监测方案

冷却器EB101泄漏后,由于管壳程所走物料的压力不同会有两种泄漏情况:第一种情况是冷却水向列管内泄漏;第二种情况是EDC、氯气向冷却水侧泄漏。判断水是否往反应器中泄漏,则可以通过分析低温氯化反应器出料(EDC)的含水来判断。判断EDC是否往水中泄漏,则可以通过监测循环水中的有机物(EDC)的含量的变化和冷却水回水的pH值的变化来判断。因此,确定了判断冷却器EB101列管发生泄漏的方案有以下三种:

(1)检测反应器出料的含水量;

(2)检测冷却水回水中EDC、乙烯的含量;

(3)检测冷却水回水的pH值。

3 检测方案的分析与确定

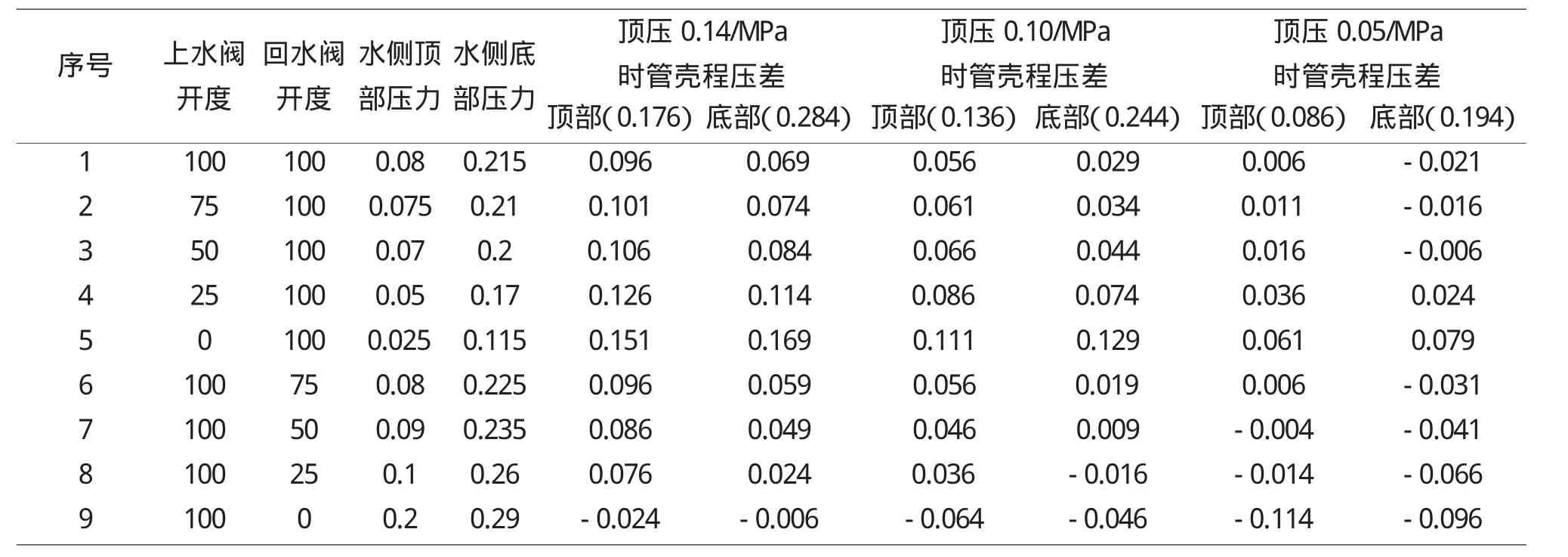

为了分析确定检测方案,我们通过调节冷却水的上下水手阀来控制冷却水的压力与低温氯化反应器在几种生产状况下的控制压力进行了对比,具体情况见表1:

表1 压力控制

从表1的数据可看出,当冷却水的回水阀全开时,反应器操作压力在0.1~0.14MPa的情况下,管程压力大于壳程压力,也就意味着一旦冷却器EB101的列管发生泄漏,EDC和氯气会向冷却水中泄漏;当冷却水上水阀全开时,管壳程的压差有正有负,也就意味着一旦发生泄漏,随着回水阀逐渐关小,直至回水阀全关,才会发生冷却水向列管内泄漏。而在正常生产情况下,回水阀是不会处于全关的状态。而且,若反应器顶部压力控制低于0.1MPa时,也不能保证冷却水压一直高于管程压力。基于此,方案(1)不适用。另外,冷却水水压高于反应器内压时,冷却水往反应器内泄漏。水进入反应器后,与反应器内存在的氯气发生反应生成氯化氢和次氯酸。它们均为是强腐蚀性酸,会加速反应器的腐蚀,使反应器被迅速破坏,有可能造成严重的事故与损失。

当EDC、氯气向冷却水中泄漏时,方案(2)、(3)均可准确判断。方案(3)监测冷却水回水的pH值是通过在冷却器回水管线上安装pH计,在线实时监控回水的pH值,一旦pH值发生大幅下降即可判断EB101发生泄漏但方案(2)监测循环水中EDC、乙烯的含量是通过色谱分析,测量水中EDC、乙烯的含量来确定冷却器是否发生泄漏。采用这种监测方法时,监测是间歇进行的,监测周期、取样时间、色谱分析时间均较长,与方案(3)相比难以做到即时监测的效果。因此,我们确定通过在线监测冷却器EB101回水的pH值来判断EB101是否发生泄漏。

从表1中的数据可以看出,只要控制反应器压力在0.1MPa以上即可保证循环水不往EDC侧泄漏。因此在实际操作过程中,要保证反应器压力维持在0.1MPa以上,就能从源头上避免水向反应器内的泄漏发生。

4 结论

通过实验和分析可知,反应器压力控制在0.1MPa以上时,采用在线监测冷却器回水的pH值来判断EB101是否发生泄漏是可行的。而且我分厂在2009年已实施该方案,两年来运行情况良好。因此,通过在线实时监测冷却器回水的pH值将能够及时发现EB101的泄漏,从而能保证低温氯化反应器的安全平稳运行,确保公司效益不受严重影响。