基于PLC控制器的沥青拌合设备燃烧控制系统探讨

2013-10-19周粤波

周粤波

(云南博业工程机械有限公司,云南 昆明 650215)

新市场经济环境中,公路建设市场竞争日趋激烈,利润空间也相对较小,尤其是现代化施工、修筑、技术工艺等要求的不断提高。加上公路建设投资、造价控制、进度控制、质量控制要求不断严格,以及石油产品价格的持续上涨,燃烧油价格越来越高,且公路施工过程中沥青混合料本的比重越来越大,对选择合适的燃烧能源及更新改进燃烧控制性能性能,就显得非常有工程实践应用研究意义。从一些路面施工项目机械成本竣工分析可知,沥青拌和系统中燃油费用约占整个机械成本费用的30%~40%左右。为了有效降低施工成本,增强施工企业项目施工社会经济效益,就显得非常重要。通过一些理论研究和工程实践应用对比分析结果表明,燃煤要比燃油更加经济,对降低公路施工企业的生产成本有很大的影响。沥青拌合设备在运行过程中,燃烧控制系统的性能尤为重要。沥青拌合设备燃煤过程是一个多变量的非线性系统,尤其对于大型的沥青拌合系统而言,需要考虑采用投资大的先进的多参量控制系统来实现多目标的协调控制,以确保燃煤系统具有较为理想的燃烧效率。笔者将从燃煤系统的过程动态特性入手,合理选择燃煤控制对象,并结合PLC等先进控制设备,设计出高效节能的沥青拌合设备燃煤控制系统。

1 燃煤燃烧器控制参数选择

沥青拌合设备燃煤燃烧器其燃烧过程的动态控制方案和特性参数的选择,虽然与燃料种类、供给系统、点火方式、以及负荷等因素有密切的关系,但对于沥青拌合系统而言其燃烧过程的控制任务大致相同,具体可以归纳出以下三方面的任务。

(1)维持燃烧器炉内温度T。当外部负荷发生改变时,燃烧控制系统必须能够实时响应外部负荷波动特性,通过改变燃料输送量实现与负荷波动的匹配。

(2)确保燃煤燃烧全过程具有较高节能经济性。要通过合理的调配确保整个燃烧系统具备最佳风燃比α(即:风量与燃料量间的比值),即当负荷波动引起燃料量改变的同时,还需要控制送风系统的风量,以确保送风量与燃料量间具备较好的匹配性能,确保整个燃烧过程具有较高的经济性,达到节能降耗的目的。

(3)确保燃烧器具备较高的安全可靠性。即要保证炉膛内部负压具有较高稳定性,避免由于炉膛负压过大引起爆膛事故发生,或由于负压过小,引起送风系统能耗增加,排烟热损失增大。

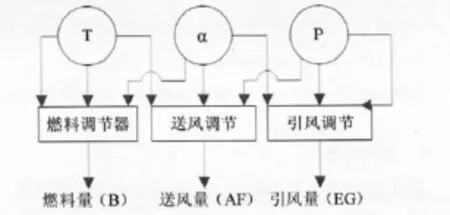

从燃煤燃烧器的三个重要任务可知,整个沥青燃煤控制系统的主要控制变量包括炉温T、最优风燃比α、以及炉膛负压P三个动态调节变量,相对应的就是燃料量F、送风量AF、以及引风量EG。对于燃料量F则通过合理选择输送电机和燃料控制阀完成,而对于送风量AF和引风量EG则可以通过以变频器为核心的变频调速控制系统根据燃料量的多少合理控制风机转速,实现输入与输出间的动态调节平衡。以燃煤为动力的沥青拌合设备燃烧系统,其特性参变量的组合控制设计方案如图1所示。

图1 沥青拌合设备燃煤燃烧组合控制优化设计方案

沥青拌合设备燃煤燃烧控制系统,其在满足图1所示意的炉温T、最优风燃比α、以及炉膛负压P三个控制变量的动态调节外,在功能设计上还需从自动化、智能化、人性化等方面进行优化设计。如:在沥青拌合设备运行过程中,能够实现对拌合设备的全自动、半自动、以及手动操控,同时可以根据生产配合比设置控制系统的特性参数。另外,还应设置可视化操控界面,预留计算机、打印机等辅助设备接口,便于资料的汇总和实时动态监控。

2 基于PLC的燃煤燃烧器控制系统整体设计方案

基于PLC控制器的燃煤燃烧器控制系统,其主要由控制器(PLC)、变频器、电机、风机输送机、检测传感器装置、燃料控制阀组、燃烧室、以及点火装置等共同组成,其具体控制逻辑如图2所示。

图2 基于PLC的燃煤燃烧器控制系统整体设计方案

利用热电偶温度传感器测得炉内的温度值,将所采集的温度信号经温度变送器转化成标准的电信号(即:4-20mA的直流电流信号和1~5V的直流电压信号),并经A/D模数转换和过滤放大处理单元,将电信号有效转换为数字信号,并经信号电缆传输给PLC控制器,与给定信号进行对动态对比,根据PID调节单元比较结果由PLC控制器输送出对应的逻辑控制命令,经D/A数模转换单元,向燃煤系统现场调节阀发出调节信号调整燃煤输送量。在向燃煤调节阀发送调节命令的同时,将控制信号输送给变频器,由变频器调节风机电机的电源频率,实现燃煤量F与送风量AF、引风量EG的动态匹配,使得沥青拌合设备燃烧控制系统具有最优风燃比α,达到节能降耗的目的。

2.1 系统主要硬件功能单元优化选型

从图2可知,以燃煤为主的沥青拌合设备燃烧控制系统,设计采用PLC作为燃烧全过程的动态控制器。CPU是整个燃烧控制系统的核心,除了要监控温度传感器、压力传感器、火焰传感器所采集到的燃烧器中的特性参量外,还要进行数据信息处理、数据信息显示、故障自诊断、提示报警等功能。考虑到燃烧控制系统后期功能扩大开发需要,选择西门子S7-400 CPU带有一个并行的I/O接口总线,其处理速度在1.5μs/字节(P-总线),不仅可以对I/O接口数据进行高速提取和存储,同时CPU还带有一个串行通讯总线,其传输速度为10.5M波特率,可以通过MPI接口和支持MPI通讯协议的设备(如CPU、OP、FM等)进行实时数据交换共享。变频器主要通过控制风机输入电源频率来控制转速实现与燃煤输送机的匹配平衡,选用西门子公司生产的MicroMaster430全新一代标准变频器,其非常适用于风机、泵类等变转矩负载动态调节,功率在7.5kW~250kW范围,同时其具备内部功能互联(Bi-Co)技术,动态调节过程中具有高度可靠性和灵活性。结合沥青拌合性能条件,优选GWH300型红外温度传感器,温度监测范围(0~300)℃;优选UVS1 GIK15R02-5型火焰检测器;优选WFY-90型智能炉膛负压表;优选61-BG32264型熄火保护自动点火器。

2.2 系统主要软件功能单元优化设计

PLC软件控制程序,由梯形图编制,根据S7-400软件功能特点,采用分层结构化顺序控制逻辑进行软件程序设计。具体控制流程如图3所示。

从图3可知,本文设计的基于PLC的沥青拌合设备燃煤控制系统,依然采用柴油来点火,并通过燃烧燃油来预热燃烧器,待燃烧器达到设定的预热温度时,打开进门控制阀进煤,启动燃煤输送电机,将燃煤与风量按照调节比例要求输送到燃烧器中,完成点火操作。通过PLC控制器I/O接口进行燃煤特性参数的动态采集,并经内部PID调节计算后,将调控命令发送给变频器,通过变频器动态调节风量和输送机状态,以获得最优风燃比α,实现节能降耗、高效稳定调控运行功能。

3 结束语

通过上述分析可以看出沥青拌合设备燃煤燃烧过程是一个多变量的动态调节复杂过程,需要合理调控实现燃料量与风量间的动态平衡,才能获得较好的调控运行效果。针对燃煤系统燃烧动态调控特性,设计了基于PLC、变频器等为核心的沥青拌合燃煤燃烧控制系统,实现了燃煤量与风量间的动态平衡,确保燃煤燃烧系统始终具有最优风燃比α,节能效果较为明显。改控制系统具有结构简单、操控便捷、硬软件平台开发较容易、控制效果较好等优点,在沥青拌合设备燃烧控制系统技术升级改造领域,具有较强的应用前景。

图3 基于PLC的沥青拌合设备燃煤系统逻辑控制程序

[1]邓贤武.燃油改煤技术在沥青混凝土拌和机上的应用[J].筑路机械与施工机械化,2004,19(3):17 -19.

[2]张志文.沥青拌和站油改煤应用技术分析[J].山西建筑,2010,36(28):287 -288.

[3]陈非,孙灵芳.锅炉燃烧控制的优化设计及应用[J].电站系统工程,2009,25(01):57-58.