无机氟化工行业综述

2013-10-17吴海峰

吴海峰

(多氟多化工股份有限公司,河南焦作 454191)

1 无机氟化工产品的分类与用途

1.1 含氟电子化学品

含氟电子化学品主要为用于锂离子电池的六氟磷酸锂、电池级氟化锂、用于电子工业的电子级氢氟酸等。

1.2 铝用氟化盐

铝用氟化盐主要用作电解铝工业的助熔剂,可增强导电性,降低电解温度,有利于氧化铝的电解和降低电解过程的能源消耗,主要产品有冰晶石、氟化铝、氟化钠等(按产品质量不同冰晶石可分为高分子比冰晶石和普通冰晶石,氟化铝可分为无水氟化铝、干法氟化铝和湿法氟化铝)。

1.3 含氟特种气体

含氟特种气体主要为用于半导体行业的氟气、三氟化氮、四氟化碳等。

1.4 其他无机氟化物

其他无机氟化物主要指用于高温、高速、高负荷、耐腐蚀等各种苛刻条件下的固体润滑剂、核反应堆的中子减速剂及反射和涂敷材料的氟化石墨;用于高级光学陶瓷及玻璃、光学透镜涂层、红外元件及激光元件材料的晶体氟化物;用于制备稀土晶体激光材料的稀土氟化物;用作氟化剂的氟化钾、用作酸洗剂的氟化氢铵和用于合金材料生产的氟络盐 (如氟硅酸盐、氟硼酸盐)等。

2 无机氟化工行业发展现状

2.1 世界

无机氟化工行业兴起于20世纪30年代,美国在无机氟化物研究和生产方面始终处于领先地位,其生产能力及消费水平分别占世界的33%和44.5%;日本的无机氟化工行业始自20世纪50年代末,现居世界第二位。目前全球较大的氟化工企业有美国杜邦公司(DuPont)、3M 泰良公司(Dyneon)、霍尼韦尔国际(Honeywell) ,日本大金公司(Daikin)、旭硝子玻璃 (Asahi Glass),中国的多氟多化工(DFD),比利时索尔维(Solvay Solexis) ,法国阿科玛集团(Arkema),英国英力士集团(Inoes Fluor)等,产量约占全世界氟化工产品的80%以上。

2.2 中国

中国无机氟化工行业约有50 a的历史,在20世纪80年代以前,基本沿用前苏联的工艺技术,流程和设备简单落后,品种单一,工艺指标靠经验把握,自动化程度低,环保治理难度大。近十几年来,中国的无机氟化物生产得到快速的发展,取得了多项具有自主知识产权的专利技术;在氟资源综合利用方面,中国已走在世界前列;含氟电子级化学品(如高性能的晶体六氟磷酸锂、电子级氢氟酸、电池级氟化锂)方面,中国已打破垄断,实现国产化,产品质量达到国际先进水平;在含氟特种气体和其他无机氟化物方面(如氟气、氟化石墨、氟化镁等产品),中国也取得了突破性的进展。

3 中国无机氟化工的优势及现存问题

3.1 优势

3.1.1 铝用氟化盐生产规模世界第一

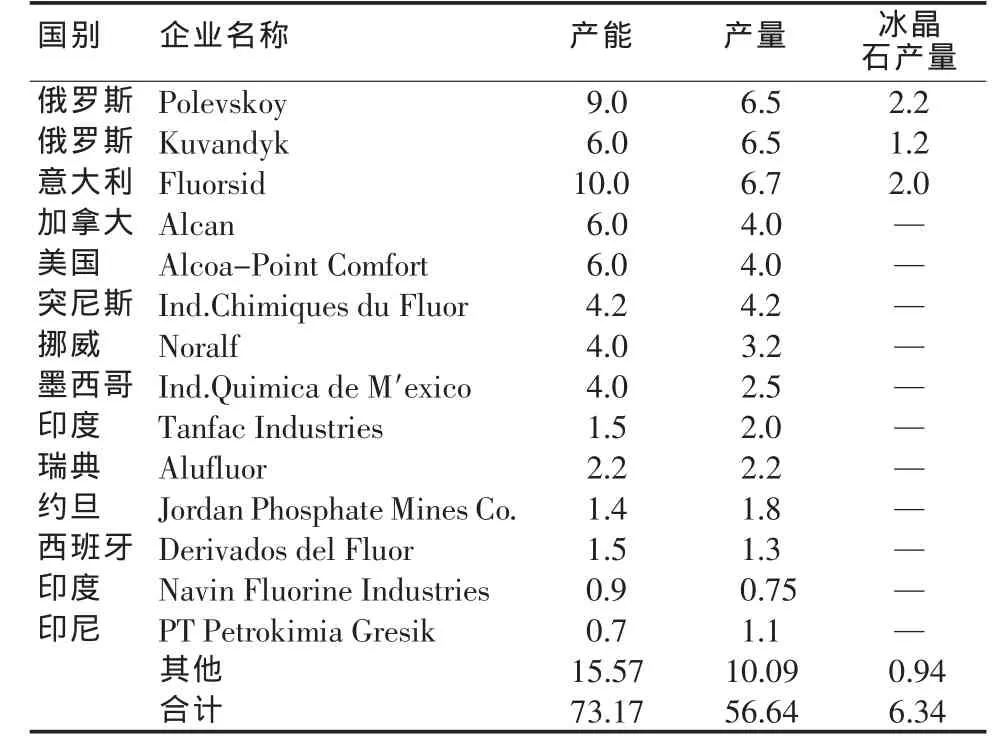

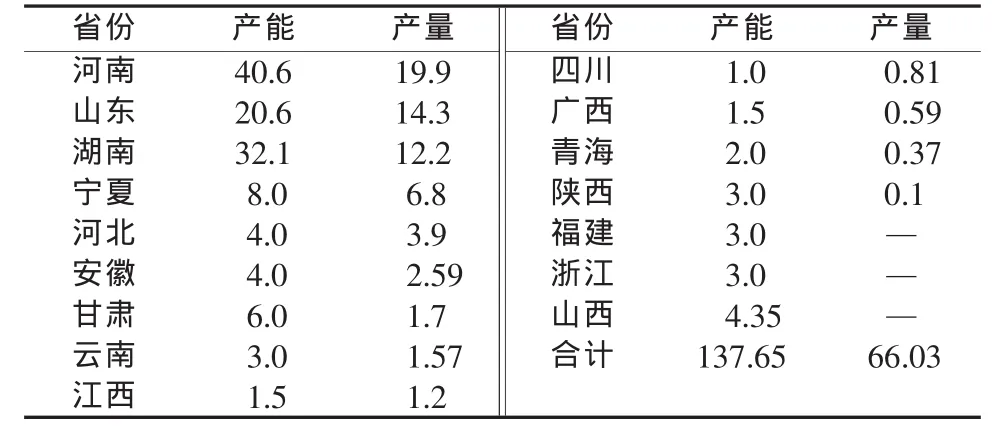

2012年,世界电解铝用氟化盐总产能约为210万t/a,主要集中在中国、美国、俄罗斯、加拿大、意大利等国家(表1)。目前,中国铝用氟化盐总产能约137万t/a,占全球总产能的65.24%(表2)。

表1 2012年国外无机氟化盐产能、产量统计[1]万t/a

表2 2012年中国无机氟化盐产能、产量统计[1] 万t/a

截至2012年12月底,中国已建成的氟化铝生产线产能达117万t/a,比2011年(101.5万t/a)增长15.27%。中国氟化铝主要供应商多集中在河南、湖南、山东、宁夏、河北、甘肃地区。

3.1.2 部分生产技术达到国际领先水平

近十几年来,中国的无机氟化物发展迅速,已取得多项具有自主知识产权的氟化盐生产技术,如氟硅酸钠法、氟铝酸铵法、黏土盐卤法等专利技术,冰晶石生产工艺和装备已经达到国际领先水平,自主创新的无水氟化铝工艺也在国际上处于领先地位,该类铝用氟化盐产品能有效促进铝电解工业实现节能减排,符合铝电解工业“优质、高效、低耗、长寿、环保”的发展要求。目前,该类产品已实现大规模出口,领军企业主持制定了氟化铝、冰晶石ISO国际标准,研制的冰晶石、氟化铝等国家标准样品,被推荐为ISO标准样品,为中国在全球无机氟化工领域赢得了话语权。此外,中国所开发的氟铝酸钾、氟硼酸盐系列、氟钛酸盐系列、氟硅酸盐系列等氟系列新产品,部分产品和工艺填补了国内外的空白。

3.1.3 氟资源综合利用已走在世界前列

萤石是氟化工行业的源头,世界萤石基础储量约为6亿t,中国已经探明的保有萤石储量达1.3亿t,如果算上白云鄂博铁铌稀土伴生型1.32亿t的萤石,中国的萤石基础储量约为3.24亿t,居世界首位。按氟质量分数为19.4%计算,则世界和中国相对应的氟总量分别为 1.16亿 t和 0.63亿 t[2]。

磷矿石[Ca5(PO4)3F]是另一种主要的氟原料来源。世界磷灰石基础储量约为376亿t,中国基础储量约为32亿t,以平均氟质量分数约为3%计,则世界和中国相对应的氟总量分别为11.28亿t和0.96亿 t[1]。目前大多磷化工企业均将这部分氟达标排放造成了氟资源的极大浪费。

在铝电解过程中会产生大量炭渣,这些炭渣中的固体电解质是一种氟化物(主要成分是冰晶石),具有很高的回收利用价值。通常将该炭渣作为垃圾丢弃,其所含有的氟化物不断分解排放,既造成了氟化盐损失,又对环境造成危害,不符合节能减排要求;一些企业直接将炭渣加入煤炭中燃烧,在燃烧过程中,炭渣中的氟化物形成含氟气体排入大气,也会对环境造成一定污染。据测算,生产1 t电解铝可产生15 kg炭渣,按2012年中国电解铝产量2027万t计算,则可产生炭渣30万t。如能将这些炭渣有效地回收,重新返回电解槽使用,将有利于促进电解铝工业的节能减排,减少电解铝工业固体废弃物排放。

此外,铝型材加工等行业生产过程中每年可产生数万吨的含氟废弃物(氟铝酸铵),目前也没有得到很好的利用。

早在1992年,国家原计委就指出“磷肥副产回收法制取氟化盐是对废料的综合利用”。20世纪90年代初,中国引进了4套氟硅酸法生产氟化盐的生产装置,但效果都不理想,其中部分已停产,有的在间断生产,且产品质量也不符合行业发展需求。多氟多公司利用磷肥副产氟硅酸钠生产高分子比冰晶石成功实施,直至目前装备运转正常。多氟多公司还同时开发了氟铝酸铵法、黏土盐卤法和再生冰晶石等冰晶石生产技术,通过自主创新利用磷肥、电解铝、铝加工等行业废弃物为氟源生产高性能氟化盐,改变了无机氟化物行业依赖萤石的发展局面,促进了行业的可持续健康发展。

3.1.4 高附加值精细氟化物的研究、开发和应用已取得了突破性进展

多氟多公司自主研发的“双釜氟化氢溶剂法”制备晶体六氟磷酸锂工艺技术,突破了原材料氟化锂、氢氟酸难以提纯问题,大幅度降低了痕量杂质含量,提高了产品质量;采用双釜法弥补了单釜法反应不完全的工艺缺陷,原料利用率提高了20%~30%,成本减少了10%;采用具有自主知识产权的喷涂耐腐、耐磨内衬材料的反应釜,解决了传统不锈钢反应器金属污染和不稳定现象;采用过滤、洗涤、干燥一体机,弥补了传统工艺三个环节独立进行的缺陷,避免了转移环节发生的质量问题。

多氟多公司于2010年底建成年产200 t的LiPF6生产装置,产品已投向市场,产品质量达到国际先进水平。该公司于2012年建成年产2000 t LiPF6及配套的电子级HF和电池级LiF项目,产品打破了国外对LiPF6生产技术和市场的垄断,同时对行业向精细化方向发展起到一定的促进作用。

3.2 目前存在的问题

1)无机氟化物的产品结构不合理,尚停留在初级产品阶段,高附加值的含氟电子级化学品、含氟特种气体、晶体氟化物等产品的研发与生产几乎空白,绝大多数仍依赖进口,产品的生产技术、品种档次与国际先进水平相比差距较大。

2)总体研发投入少,无机氟化物基础研究薄弱,自主创新能力不强。

3)中国铝用氟化盐生产厂品种单一,万吨以上生产规模的厂家分布在中国的12个省市自治区,产业集中度不高。多数企业生产规模小、工艺落后、装备水平低、劳动强度大、操作环境差、产能利用率低,不仅严重浪费资源,也阻碍了行业的良性发展。

4)行业没有科学规范的准入标准,同时缺乏有效的退出机制,导致中国氟化工投资普遍过热,国内部分低端铝用氟化盐产品装置重复建设现象严重,致使产品积压,相关企业或者停车检修,或者下调产量,使中国氟化工企业的开工率明显下降。另外由于监管措施不严,目前一些工艺装置落后、管理效益低、甚至部分已列入淘汰类的项目仍在运行中。

4 无机氟化工的发展方向

4.1 国家宏观政策分析

1)《国务院关于加快培育和发展战略性新兴产业的决定》提出突破动力电池及材料、驱动电机和电子控制领域关键核心技术,如含氟电子级化学品六氟磷酸锂、电子级氢氟酸等产品即在其中。

2)《国家中长期科学和技术发展规划纲要(2006—2020年)》强调重点开发非常规污染物控制技术和废弃物等资源化利用技术,建立发展循环经济的技术示范模式。

3)《中国高新技术产品目录(2006)》中将六氟磷酸锂等产品列入该目录。

4)《产业结构调整指导目录(2011年本)》鼓励高性能无机氟化学产品的生产,其目的是通过政策的约束和支持提高中国无机氟化学产品的品质。

5)1992年12月,原国家计划委员会发布的《氟化盐发展策略》中强调:炼铝工业多利用磷肥副产氟硅酸加工的氟化盐,有利于磷肥副产氟的再开发,有利于环境保护和资源的综合利用;磷肥副产回收法制取氟化盐是对废料的综合利用,资源使用合理,社会效益好,是氟化盐行业发展的方向;加强氟资源的循环高效利用,实现无机氟化学行业结构调整,打造未来无机氟化学新的发展方向。

6)《铝行业准入条件(2007)》:新建和改造的电解铝,每1 t铝原铝液消耗氟化盐应低于15 kg;现有的电解铝,每1 t铝原铝液消耗氟化盐应低于18 kg。

7)《氟化氢行业准入条件(2011)》:新建企业的氟化氢总规模不得低于5万t/a,新建装置单套生产能力不得低于2万t/a(综合利用除外)。

8)《萤石行业准入标准公告(2010)》:萤石单线处理矿石能力≥100 t/d,开采回采率应达到75%以上;露天回采率应达到90%以上。选矿回收率应达到80%以上。

9)《氟化工产业政策》对几乎所有的氟化工产品都做出更严格的准入规定,产业政策对上游氢氟酸的能耗、环保、进出口政策也做了全面规定。

综合上述政策和规定可见,国家在鼓励行业发展的同时,也相应提出了更高的要求,并实施了一些限制措施。

4.2 无机氟化工发展方向

目前,全球无机氟化物正逐步向规模化、精细化、系列化的方向发展,并且更加注重产品的应用研究开发。另外,随着全球对环境保护问题的日益关注,以低品位含氟废弃物为原料,注重循环高效利用,生产高附加值、高功能、高科技含量的无机氟化物成为了未来发展的必然趋势。

4.2.1 做好低品位氟资源循环高效利用,实现高性能无机氟化物规模化、高效化

以低品位氟资源的循环高效利用为核心,加强科研开发,通过技术创新提高产品性能,发挥无机氟化物产品质量优势,助力铝电解工业节能减排和降耗,加强铝用氟化盐在铝电解工业节能减排的特效研究,推动铝电解工业发展;加强电解铝行业、铝型材加工行业含氟废渣的开发和研究,做好低品位氟资源循环高效综合利用,实现以循环经济为基础的氟资源循环高效利用之路;以氟为主线利用氟硅酸钠制多晶硅联产无水氢氟酸、冰晶石的工艺、氟硅酸钠制氢氟酸、氟硅酸钠制精细氟化物,围绕循环经济实现无机氟化物高效化。

4.2.2 加强含氟电子化学品、含氟特种气体等系列含氟化学品开发,促进相关产业的快速发展,实现产品的精细化、高质化

电子化学品和含氟特种气体是为电子信息、半导体工业配套的精细化工产品。目前电子化学品需求旺盛,不仅中国市场存在巨大需求,国际市场同样蕴藏着巨大商机。中国电子化学品大多为中低档产品,总体水平与国外先进水平相比尚有较大差距,高精尖材料大多需要进口。

结合市场需求,研究开发含氟电子化学品、含氟特种气体两种产品的产业化研究与推广。含氟电子化学品包括电子级氢氟酸、电池级氟化锂、六氟磷酸锂等;含氟特种气体包括氟气、三氟化氮、四氟化碳等。这些产品的研究与开发主要从设备材质、工艺技术、生产环境、环境污染等多方面着手,通过引进、消化吸收后,激发创新思路,进行二次创新,完善引进的先进工艺,实现规模化生产并在下游产品中推广应用,从而促进电子信息技术的快速发展。

4.2.3 积极研发其他无机氟化物,加速中国其他无机氟化物技术进步,做好其他无机氟化物的系列化、高端化

含氟产品被广泛应用于各行各业,除上述的产品以外,重要的含氟化合物还有用于光学材料的晶体氟化物(如晶体氟化镁)及应用于新能源、核反应的氟化石墨等,制备稀土晶体激光材料、稀土氟化物玻璃光导纤维和稀土激活荧光材料等的稀土氟化盐,此类产品主要依靠吸收消化国内外先进技术,经过行业的协调发展,利用自身技术优势,完成产品的产业化实施及推广应用,进而加快中国其他无机氟化物技术进步的步伐。

5 对未来无机氟化工发展的建议

1)重点推广无水氟化铝、高分子比冰晶石等高性能铝用氟化盐生产技术;加快新型环保资源开发技术,推广以磷肥、电解铝、伴生萤石矿等行业低品位含氟资源的循环高效利用,推广制备各种无机氟化物产品的生产技术,如氟硅酸制氢氟酸联产优质白炭黑,氟硅酸制多晶硅联产氢氟酸和冰晶石,再生冰晶石技术。2)加大高附加值、高功能、高科技含量精细化学品技术开发和应用研究,如含氟电子级氟化物、含氟特种气体、晶体氟化物等。3)相关部门建立有效的氟化盐行业准入和退出机制,在备案、规划、土地、环评等环节加强管理和审核,严把审批项目的质量关。4)依托优势企业,逐步完善兼并重组工作,淘汰产能小、工艺技术落后企业,通过兼并重组争取使中国铝用氟化盐出现几家产能达20万t以上,在资源、市场、技术、人才、资金等方面各具实力与特色的铝用氟化盐大企业或集团公司。

[1]中国有色矿业集团有限公司.国内无机氟化盐产能产量统计[Z].北方:中国有色矿业集团有限公司,2013.

[2]侯红军,皇甫根利.中国氟化物生产现状及其节能减排措施[C]∥中国无机盐工业协会专家委员会扩大工作会议暨节能减排研讨会论文集.北京:2007.