数控机床各级坐标系的设定原理及相互关系分析

2013-10-14汪全友

汪全友

南京工业大学现代装备制造大学生工程训练中心 江苏南京 211816

坐标是数控机床操作和编程时用来表达空间位置的基本对象。如何建立和设定坐标系是学习数控机床操作的基础性入门知识,也是初学者难以理解和掌握的内容。随着CAD/CAM技术的发展,机床的编程和操作会显得愈加轻松和高效。科学合理地设定坐标系,深刻理解各坐标系的设定原理,灵活地运用各种方法建立坐标系就成为了数控机床操作的重要内容。因此,正确地理解各个坐标系的概念及它们之间的关系,是熟练操作数控机床的前提和基础。

1 操作中的错误现象

初学者学习机床编程和操作时,各种错误现象出现较多,具体如下:(1)采用试切法对刀后,未将参数记录于Offset零偏数据区便移开刀具,工件实际零点高于设定位置,导致实际加工时深度达不到程序要求,或刀具根本不能触及工件。(2)在Offset零偏状态下,坐标值位置记录错误,导致零偏指令使用前后不一致。(3)程序开头未使用G54(~G59)指令激活工件坐标系,导致刀具不能触及工件或发生安全事故。(4)机械式记忆操作,在【测量工件】操作方式下,未将刀补数据清零而使用自动计算,导致工件零点发生偏移。(5)借助寻边器和Z轴设定器等仪器进行间接对刀方式操作,在【测量工件】方式下,不能正确设定偏移方向和偏移距离。(6)利用CAD/CAM软件编程时,忽略图形在坐标系中的定位,导致程序无效。种种错误表明机床的操作者只是机械地模仿和记忆各种操作,不能正确理解坐标系的概念及相互间的关系,导致各种错误出现,严重时还会发生各类操作事故。这就需要我们教学指导人员积极探索教学方法,科学安排教学内容,灵活运用各种教学手段,增强初学者对坐标系的理解。

2 机床坐标系

机床坐标系是由机床制造厂家在生产制造机床时设定的一个机械坐标系,分别在数控铣床的每个进给运动方向安装一个机械挡块来设定机床零点位置[1]。机床坐标系的三根坐标轴:X,Y,Z,各轴位置符合右手笛卡儿坐标系的位置关系。轴的正负方向为刀具相对工件的运动方向(刀具不一定做绝对运动),坐标系的原点定在机床零点,是所有坐标轴的零点位置。

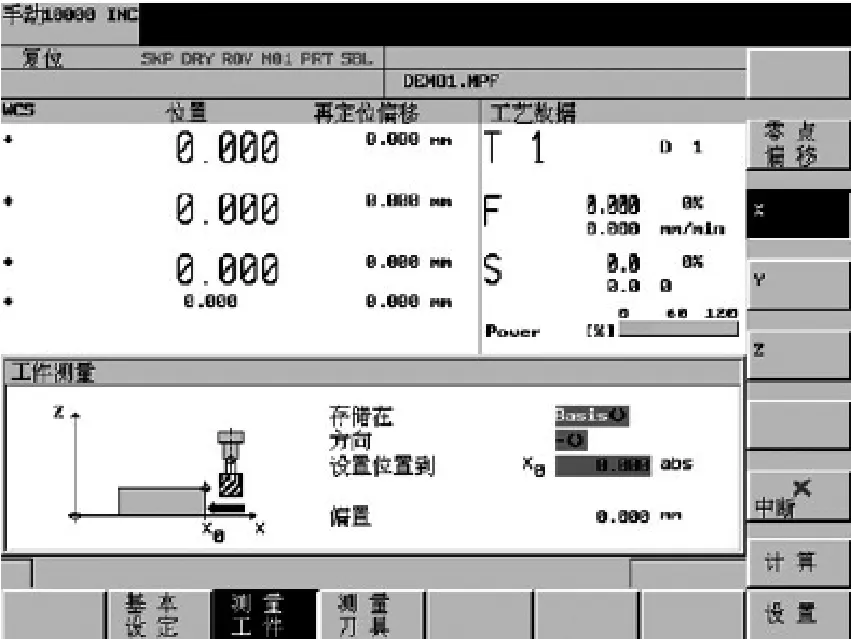

图1 坐标位置界面

工件若已固定安装到工作台上,其上任何一点的坐标也就同步确定。此时移动工作台,工件同步移动,但工件任何一点的坐标不再改变,改变的只是刀具的空间位置和坐标。

进行零件的批量生产时,需安装支撑垫铁和定位块,保证每个工件都是安装在工作台的相同位置,从而保证每个工件安装后都处在机床坐标系内的相同坐标处。

SIEMENS系统每次开机,在坐标位置显示状态下显示的刀具当前坐标值为(0,0,0),很显然这是不正确的,因为关机前刀具所处位置未必都是处在机床坐标系的零点,虽然在此状态下移动刀具,系统也会跟踪并显示刀具的当前坐标,但此时屏幕的坐标值和刀具所处空间位置的坐标值不统一,若在此状态启动先前的零件程序进行批量生产,必然发生刀具不能触及工件或发生重大安全事故。因此,务必进行回原点(回参考点)操作,使机床的每个坐标轴自动回到零点位置,并将系统坐标自动清零,从而修复机床坐标系的开机错误。 具体操作如下:

要求:各轴回参考点之前应处于零点以内。当选择另一种运行方式(MDA,AUTO,JOG)结束该功能。

3 工件坐标系

编写零件的加工程序时,可能工件尚未装夹,工件处在机床坐标系中的坐标便未确定,因此无法使用机床坐标系来表达工件的各点坐标,须在工件上寻找一个参考点作为编程基准,这就必须建立另一个坐标系——工件坐标系(或称编程坐标系),工件坐标系就是由编程人员根据编程需要而设定的坐标系,坐标系的原点可在编程图纸(或工件)上自由设定,而坐标轴必须与机床坐标系一致。原点位置的设定原则需满足以下条件:(1)方便计算和表达各编程坐标;(2)方便对刀操作。

由于工件坐标系的原点是编程时人为设定点,在装夹好工件后,机床自身是不能识别该点的,必须在系统执行程序前将该位置告知机床,这一过程就是通过对刀操作来实现的。因为数控系统能反馈刀具在坐标系内的实时坐标,对刀就是将刀具与工件坐标系的原点位置重合(也可使用间接对刀计算出该点坐标),获取工件装夹后该点在机床坐标系里的坐标值,然后将该坐标值保存下来。

操作时,将刀具停留在该点,记录保存该位置坐标值的操作方法有如下两种,分别建立不同级别的工件坐标系:

3.1 第一级工件坐标系

操作方法如下:

(2)按【X=0】【Y=0】【Z=0】,直接将该点设成工件坐标系的原点,也可采用间接对刀,计算出工件原点的坐标值后,通过数据输入的方式写入X,Y,Z 对应参数区。

一级工件坐标系也称基础坐标系,是位于底层的工件坐标系。该坐标一旦建立,便处于激活状态,在AUTO自动运行状态下执行的程序或在MDI状态下运行的程序,将以该点作为工件原点执行。

用【基本设定】建立的一级工件坐标系只能记录一个空间位置,并始终以该位置作为当前坐标系工作,操作者若想设定另一个位置作为工件坐标系,只能将其覆盖,因此以该方式建立的工件坐标系只能作为单件生产,批量生产方式就显得很不方便。

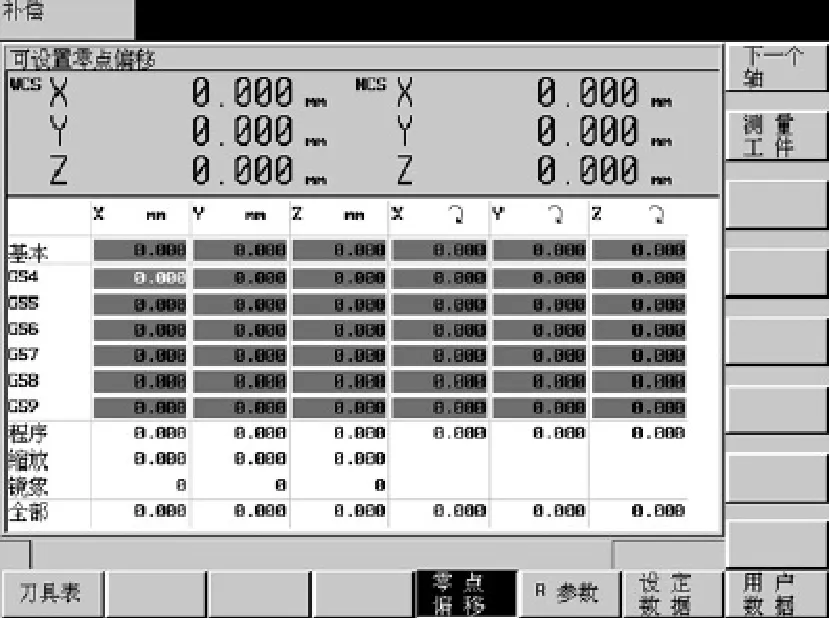

3.2 第二级工件坐标系

该坐标系是操作者最常用也是生产中最方便使用的坐标系,在SIEMENS 802D操作系统中有6个指令可供操作者使用(G54~G59),可以分别记录6个空间位置作为工件坐标系的原点,也就表明可以同时建立6个工件坐标系,有的操作系统(如FANUC OI MC)可同时存储100多个位置。具体操作时,可使用以下两种方法:

3.2.1 自动计算零点偏置值

图2 自动计算零偏状态

操作步骤:

(1)将刀具移动至相对工件的所需位置(相对工件坐标系的已知位置);

(3)分别选定要计算的坐标轴,在偏置项输入偏置尺寸;

选择【计算】,系统自动计算出零点位置,并实现同步保存。

3.2.2 手动输入零点偏置值

图3 手动设定零偏状态

操作步骤:

(1)将光标移到适当位置(如G54)。

(2)通过编辑面板的数字键将当前位置的WCS坐标值 (前一组坐标值) 记录到对应指令的单元格内。

(3)选择【改变有效】,保存该数据。

SIEMENS系统操作时应特别注意,用G54(~G59)建立的二级工件坐标系是临时有效坐标系,具体使用规则是:当程序执行到G54指令时,该坐标系激活成为当前坐标系,若程序执行另一个零点偏移指令(如G58),则关闭当前的G54坐标系,新坐标系生效。当程序执行完毕(执行到M02)或按RESET复位键,该坐标系关闭,系统自动恢复一级工件坐标系为当前坐标系。

3.3 第三级工件坐标系

第三级工件坐标系是由TRANS(或ATRANS)指令建立的工件坐标系,编程人员可在原某级坐标系的基础上,再次偏移工件坐标系的原点位置,满足下一步的编程需要。

指令使用格式为:TRANS/ATRANS X…Y…Z…其中,X,Y,Z分别表示新工件坐标系原点在原工件坐标系中的坐标。当程序再次执行到单独的TRANS(或ROT/SCALE/ MIRROR)指令时,关闭此级坐标系,系统自动回复到上级工件坐标系中工作。

4 结束语

机床坐标系及三级工件坐标系构成了数控机床编程和操作时的复杂坐标系系统,机床坐标是位于最底层的坐标系,然后是第一、第二或第三级坐标系,当底层的坐标系发生变化时,上层坐标系也必然相应发生变化。

不同的操作者对于各级坐标系有着不同的操作习惯和使用方法,甚至有些操作人员在未建立任何一级的工件坐标系时,直接使用刀具补偿在机床坐标系中就可实现对工件的加工。当然工件坐标系建立的层次越多,意味着加工期间各级坐标系间变换也就越灵活。深刻理解各级坐标系的工作特点和建立方法,才能使手工编程工作变得得心应手。

[1]刘亚文.机械制造实习[M].南京:南京大学出版社,2008.

[2]SIEMENS SINUMERIK 操作编程—铣床.