降低脱酚棉籽蛋白(干基)中残油率的主要方法——供DB100、DB120、DB150、DB200、DB300产能规模企业参考

2013-10-04冯强

■冯强

〔新疆棉花产业集团有限公司,新疆乌鲁木齐 830015〕

液-液-固三相萃取法新工艺生产脱酚棉籽蛋白是油脂工业几代人经过多年努力与科研院所、企事业单位联合研发攻关的成果,是集体智慧的结晶。1994年11月由清华紫光(集团)总公司研发了一种“液-固萃取器”,并于1995年8月经国家专利局批准授予专利权。2000年8月,中棉紫光生物科技有限公司购买了清华紫光(集团)总公司的技术产权,并初步确定了生产工艺和配套生产设备,于1999年-2003年在新疆乌苏市、玛纳斯县、泽普县、哈密市陆续新建了DB100、DB120、DB150产能规模的用“液-液-固三相萃取法”新工艺生产脱酚棉蛋白的试验厂。新疆维吾尔自治区棉麻公司(新疆棉花产业集团有限公司)均是参股方与中试者。

2000年12月,中棉紫光生物科技有限公司申报了名叫“一种棉籽的处理方法”的发明专利(即“液-液-固三相萃取法”),2003年1月国家专利局批准授予发明专利。它标志着在油脂工业领域开辟了一个新的行业,解决了制约棉籽精深加工脱酚脱毒的难题,形成工业化生产(生产工艺和配套设备基本定型);使棉籽原料转化成高附加值的无毒饲用蛋白(蛋白含量≥50%),对解决饲用蛋白供应、降低饲用原料生产成本、促进养殖业健康发展等方面有着积极的意义。

由于液-液-固三相萃取法新工艺在制油生产中采用的是“一次浸出法”制油工艺;浸出器又是皇冠Ⅱ型环形浸出器,坯料在运动轨迹中有两次翻滚(两个弯曲段),易使坯料粉末度增加、渗透差,造成棉蛋白(干基)中残油率较高,因此,坯料的质量、水分和工艺参数控制是否到位直接影响脱酚棉蛋白(干基)中残油率含量的高低。笔者作为最先参于“脱酚棉蛋白产业化”生产的工作者、建设者和管理者,就降低棉蛋白(干基)中残油率的方法谈点个人观点,与广大同仁交流。

一、油料

油料是制取油脂的原料,通常将含油率高于10%的植物性原料均称为油料。我国油料资源极为丰富,主要有大豆、油菜籽、花生果、葵花籽、棉籽、芝麻、米糠、油茶子、油桐子、乌桕子、油棕、以及多种野生油料。

二、主要油料的含油量

表1 主要油料的含油量

三、棉籽

棉花属锦葵科。棉籽是棉花的种子,因为它的产量大且含有16%~25%的油脂,所以也是一种制油的重要原料。棉籽的质量占棉花的65%左右。棉籽的壳仁比例随品种不同而异,一般壳占40%~55%、仁占45%~60%。棉仁含油率为34%~39%,壳中含油很少,为0.3%~1%。棉籽有包含棉酚的色素腺体,棉酚数量常随棉籽的品种、生长情况及成熟度不同而异(含量为0.8%~4.8%),壳中几乎不含棉酚。在制取棉籽油时,棉酚会以几种形式留在饼粕中或溶入油脂,给棉籽油的精炼及饼粕的利用造成了一定的困难。

棉籽仁中含有31%~38%的蛋白质,但因棉酚的存在,多年来棉籽饼粕未能被充分利用。生产工艺也是将坯料经高温软化、轧坯、蒸炒、压榨(125℃~128℃),棉毛油去炼油车间;预榨饼进入浸出器提取饼中剩余的4%~6%棉籽油(新疆及全国广泛采用这种预榨浸出法制油工艺)。就浸出工段而言,单独浸出含油较低的饼粕中的油比较容易。而对于液-液-固三相萃取法来说,用棉籽生产脱酚棉蛋白既要充分提油,又要使蛋白(干基)中残油率在1%以下,还要保证其他质量指标和经济指标达标可不是一件容易的事。因为棉籽是高含油油料,所以用“一次浸出法”提净物料中的油脂需要下功夫。

四、降低脱酚棉蛋白(干基)中残油率的主要方法

1.对棉籽等级质量指标的要求。

表2 棉籽等级质量指标(GB 11763—89)

(1)棉籽按含油量分等。质量指标见表2。

(2)棉籽以三等为计价基础。

(3)卫生指标应符合国家有关规定。

(4)植物检疫项目,按照国家有关规定执行。

(5)所用棉籽须是剥过绒的棉籽,棉籽残绒率≤3%。

(6)棉籽不得含有霉菌、酸败变质。

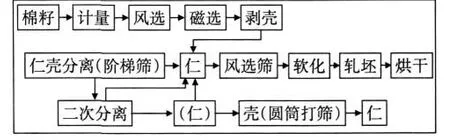

2.预处理工艺流程及要求。

图1 预处理工艺流程

(1)棉籽清理后含杂率≤0.5%;棉籽下脚料含油率≤0.5%。

(2)剥壳(破碎)要求。

①控制棉籽水分,一般在10%~11%较适宜。当水分较低时,棉壳较脆,会产生较高的粉末度,仁壳难以分离,使壳中含仁率增多;当水分太高时,棉壳的韧性较大,不仅剥壳率偏低,而且设备负荷增大。

②以PSG-25×100型双对辊剥壳机为例:上辊调到棉籽有60%左右破碎成1/3~1/6,其余的在1/3以上;下辊调到尽可能让棉籽通过辊间得到1/3~1/6大小颗粒为最多。

③破碎物料时,应将其线速比调整到1:1.5~1:2,同时应增大轧距。

④筛选后的壳中含仁率≤0.5%以下;仁中含壳率8%~10%(10目/英寸筛检验),若成品检验脱酚棉蛋白粗蛋白含量≥50%的话,可适当增加仁中含壳率,有利于浸出工序和增效。

⑤筛选后的棉仁中不得含有棉纤维(短绒)。

⑥掌握均匀流量,保持负荷稳定。

⑦勤清理设备,及时更换易损零件。

(3)软化的目的与要求。

软化的目的:①调整油料的水分和温度,以达到适宜的可塑性。②通过水分和温度的调节,使水分和热量更好地渗透到油料内部的细胞组织中,使油料质地变软,以利轧坯。③使磷脂吸水膨胀,凝聚成固体状态,不再溶解于油而留在饼粕之中,改善毛油质量。④防止轧坯时粉末度过大,使溶剂和混合油难以渗透。⑤在甲醇的浸泡下,使棉籽中的游离棉酚分离出来。

软化的基本原则:含油量较低而水分也较低的油料,软化温度要高些;反之,含油量较高而水分也较高的油料,则软化温度要低一些。

以YRHG220×3型软化锅软化棉籽为例:软化时间20~30 min;软化温度≤80℃;软化水分9%~11%;间接蒸汽压力为0.3 MPa。

(4)轧坯的目的与要求。

轧坯目的:①破坏油细胞,为后续工序创造条件,使油脂能顺利地分离出来。②油料的导热率小且热容量低,若不将油料轧成薄片,就很难使其表面吸收的热量传到中心去,且表面温度升高很快,很难达到均匀加热的目的,易使料坯出现生熟不匀、里生外熟的现象。③料坯的表面积增大,有利于加热,也有利于在润湿时吸收水分和烘干时挥发水分。

以TYPT2×80×100型轧坯机为例:轧辊要圆(两辊不能出现椭圆),不得有径向跳动或轴向移动,不得有严重磨损沟槽(凹坑);刮刀要平直,贴靠辊面距离合适。辊面线速在5~6 m/s,轧辊两端弹簧的松紧程度要一致,不能压得太紧或太松。未经筛选和磁选的油料不能直接送入轧坯机内。

轧辊未松开前,不得空转,如受结构条件限制不能松开,空转时间应尽可能短些,一般不超过5 min,以免轧辊相互碾压时损伤表面而缩短使用时间。所轧棉籽坯片厚度0.25 mm~0.3 mm;坯片要薄而均匀、结实一致,粉末少,不露油,手握发松,松手散开。

(5)烘干(调质)的目的与要求。

对于液-液-固三相萃取法来说,用棉籽生产脱酚棉蛋白没有蒸炒、挤压膨化、压榨制油等环节的工序,而由轧坯后直接进入烘干工序,为此,烘干工序很重要,它是将高水分油料脱水至适宜水分的过程。其目的是:①进一步破坏油细胞,提高出油率。②使蛋白质凝固变型,从而使高度分散的细微油滴从连续的胶体相中释放出来。通俗地说,疏通油路,便于流出。③使部分游离棉酚与蛋白质结合生成结合棉酚,因蛋白质不溶或很少溶于油脂,只留在饼粕中,结合棉酚不具有毒性,不会降低饼粕的饲料价值。④降低油脂的黏度,便于细微的油滴集聚而流出来。⑤破坏酵素(酵素即是酶,酶也是一种蛋白质。当温度达到80℃时它就能够完全被破坏,将酶破坏后,能使油和饼粕易于贮存)。⑥调整熟坯的性能,使它具有一定的可塑性。

烘干(调质)的要求,以YPH60×6型平板烘干机为例:料层厚度10~12 cm;烘干料温≤80℃,烘干时间15~30 min,烘干料含水量3.5%~5.5%(入浸水分),以往是5%~7%;入浸料温45℃~50℃,太高易使溶剂汽化,太低则不利溶解;粉末度(30目筛)≤8%;间接蒸汽压力0.4 MPa~0.5 MPa。保证加热介质的温度及流量,保证传热效果;做好烘干机的保温和排汽工作;经常检查调整链条刮板的张力,更换已磨损的链条刮板;定期清理烘干机,保证传热均匀。

(6)浸出工序的目的与要求。

图2 浸出工序工艺流程

油料的浸出可视为固—液萃取,由于它是利用溶剂对不同物质具有不同溶解度的性质,将固体物料中有关组成部分加以分离的过程,因此,溶剂的质量非常重要。

①对溶剂(6#抽提溶剂油)的要求。

来源充足;化学性质稳定,即与油脂和粕不起化学反应,对设备腐蚀小;介电常数与油脂相近,能以任何比例溶解油脂,并能在常温或温度不太高的条件下把油脂从油料中萃取出来;只溶解油料中的油脂,对非油物质没有溶解性;挥发性好,浸出油脂后容易与油脂分离,在较低温度下能从粕中除去;安全,溶剂应不易着火和爆炸;沸点范围小,馏程越窄越好,以便在较小的温度范围内可以从油脂和粕中除去溶剂,便于操作和减少损耗;在水中的溶解度小,回收粕和油脂中的溶剂,是利用水蒸汽对粕进行“干燥”,对油脂进行“汽提”,使溶剂蒸汽和水蒸汽一起逸出,经冷凝后得到的溶剂和水的混合液;无毒性,以保证操作人员的身体健康,得到油脂、粕的正常品质。

在油脂浸出过程中,溶剂与料坯之间有分子扩散和对流扩散两种传质方式的相对运动。分子扩散与温度有关,温度越高,扩散越快;对流扩散是高浓度分子向低浓度分子方向运动,单位时间内通过单位面积越大则物质转移的数量也越多,就是对流扩散作用越大,所以一般用液位差或泵的压力对混合油施加外力,以强化对流扩散作用。

②工艺技术要求。

以皇冠Ⅱ型环形浸出器为例:存料箱高度≥0.5 m;为防止溶剂气体倒流,严禁无料,要求物料进入浸出器时起有效的封闭作用,以防止浸出器内溶剂气体从进料口溢出;环型浸出器溶剂温度50℃~55℃;料层厚度≥300 mm;运转周期约120~150 min;溶剂比(单位时间内被浸出料坯与所用溶剂的质量比)1:1.5~1:2.2。用公式表示为:

式中:i—溶剂比;

G溶—单位时间所加溶剂量,kg/h;

G物—单位时间加工物料量,kg/h;

前导量:即物料与溶剂比之积。G溶=G物·i,将质量换算成体积,得:V溶=G溶/r。

自循环量:即操作过程中,泵的实际流量。按理已知单产,求出溶剂前导量,则泵的流量应是前导量的11~12倍,即1号泵应是前导量的22倍,新鲜溶剂补从量≥6 m3/h(DB100型)。

混合油浓度按入浸料含油量多少而定:入浸料含油18%以上,混合油浓度18%~27%;入浸料含油15%以上,混合油浓度15%~23%;入浸料含油12%以上,混合油浓度12%~19%;入浸料含油8%以上,混合油浓度8%~13%;浸出器料格内物料上部要有50 mm厚的溶剂层;物料表面要平整;浸出器压力呈微负压状态;蛋白(干基)残油率1%以下。

③影响浸出效果的其他因素。

料坯性质的影响(料坯内部结构和外部结构的要求,油料细胞的破坏程度、粉末度是否合适);料坯水分含量的影响(入浸料的水分不宜太大,否则不仅会影响油脂的溶解和溶剂的渗透,而且会结块成团造成下料“搭桥”现象);浸出温度、时间和料层高度的影响;滴干时间和湿粕含溶剂量(湿粕含溶剂量15%~30%)的影响;混合油浓度的影响;溶剂的性质、温度和用量的影响;溶剂和混合油流动方向和速度的影响;脱酚浸出工段运转状态的影响;各设备是否按工艺技术要求准确掌握液位、流量、温度、浓度、蒸汽压力、物料平衡点的影响;设备跑、冒、滴、漏是否严重;设备安全运转率高低的影响。

综上所述,影响油脂浸出和粕中残油的因素很多,这些因素不是孤立的,而是互相联系、互相影响的。当我们知道这些因素后,对分析浸出效果有一定帮助,可以全面分析,找出其主要原因和关键所在。只要将上述工作都按工艺技术要求去做了并且做好了,蛋白(干基)残油率就一定会达标。当然,设备自身的创新与完善、装备的制造精度等也是非常重要的。现在推广应用的全程拖链式浸出器就“一次浸出法”制油工艺而言,对坯料粉末度超标的适应能力暨降低蛋白(干基)残油率和溶剂消耗又迈上了一个新台阶。

五、效益分析

以年加工处理棉籽20000 t产能的厂为例,蛋白得率为40%(棉油和棉壳得率暂不作统计),则可产脱酚棉蛋白8000 t;若蛋白(干基)平均残油率为3%,8000 t蛋白(干基)中含油可达240 t;若蛋白(干基)平均残油率为1%,降低2%,8000 t蛋白(干基)中可少含油160 t,即多出160 t油,油按市场销售价10元/kg计算,160 t油可增加销售收入160万元,经济效益十分可观。所以,降低棉蛋白(干基)残油率工作非常重要,不容忽视!