硬齿面弧齿轮制造工艺与夹具设计

2013-09-29张金全郑惠玲张振宇

张金全 郑惠玲 张振宇

(①河南南阳二机石油装备集团有限公司,河南南阳473006;②山东祥通橡塑集团有限公司,山东济宁272000)

石油钻、修井装备通用传动部件中,普遍采用硬齿面、较大模数(m>10 mm)弧齿锥齿轮(图1),如转盘传动箱、角传动箱等,根据不同的使用场合选用不同的弧齿轮材料及制造工艺。在修井机上,多选用42CrMo、38CrMoAlA等中碳合金钢,采用调质后表面离子氮化热处理工艺,齿面硬度较高,综合机械性能较好;在钻井装备尤其是在大型石油钻机上,与修井作业相比钻井作业工况复杂多,它有较大的冲击载荷,如果使用中碳合金钢齿轮,容易产生齿面磨损、疲劳点蚀等失效现象,甚至造成齿轮断齿而提前失效,因此,石油钻机多选用20CrMo、20CrMnTi等低碳合金钢,采用渗碳淬火硬化齿部热处理工艺,处理后运用合适的工装、采用合理的后续加工方案,可以满足石油钻机作业的复杂工况。

1 弧齿锥齿轮失效形式及其原因

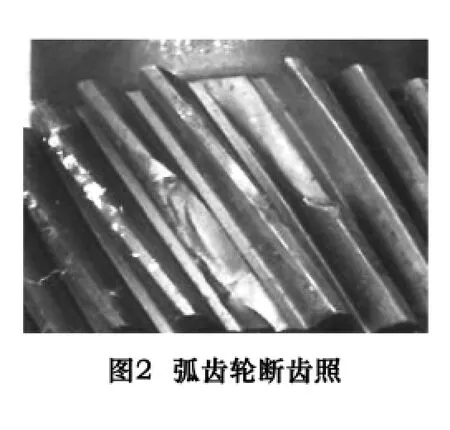

1.1 轮齿断裂

图2为弧齿轮齿断裂实物照,材料为 42CrMo经调质后表面离子氮化处理:疲劳区的断口形貌平坦、光滑,可见疲劳源和贝纹线,脆断区呈现晶粒状。疲劳源位于齿根中部的圆角处,未断轮齿的齿根处有的已存在裂纹。由于制造或安装误差,弧齿轮的齿面瞬时载荷集中在齿宽上较窄的一段接触迹线上,载荷由一部分齿宽的齿根承担,齿根的循环弯曲应力超过了材料的疲劳极限,引起齿根的疲劳裂纹不断扩展而折断。

1.2 齿面疲劳点蚀

主要有两种:一种是跑合对研过程中,齿面加工凸起部分承受的应力超过材料的疲劳极限而产生点蚀,跑合后齿面接触面积增加,使接触应力减小,点蚀不再扩展;另一种是作业一段时间后,在循环接触应力作用下出现疲劳点蚀。如果制造误差较大,装配后齿面的初始接触迹线偏离理论接触区,使齿面局部接触应力增大,更易产生疲劳点蚀。

1.3 齿面塑性变形

轮齿较软屈服极限较低,在过载或冲击载荷作用下,齿面出现明显的压痕。提高齿部整体硬度可以防止齿面塑性变形。

1.4 齿面胶合

低速重载或润滑油的吸附性能差时,难形成油膜,摩擦系数急增,摩擦发热瞬时温度很高,从而使两齿面熔融粘着,齿面金属沿着相对滑动方向互相扯下一条条痕迹即产生胶合。防止胶合应保证制造质量和安装精度,合理选用润滑油润滑齿面。

1.5 齿面磨损

齿面磨损是低速重载开式齿轮主要的失效形式之一。减轻齿面磨损应避免开式传动方式,改善润滑条件和增加齿部硬度。

1.6 齿端崩角

弧齿轮的平稳性精度低或轴的刚度差齿部较硬,在啮合过程中产生冲击,容易引起齿端崩角。

2 弧齿锥齿轮制造工艺设计

2.1 弧齿轮材料及其热处理工艺的确定

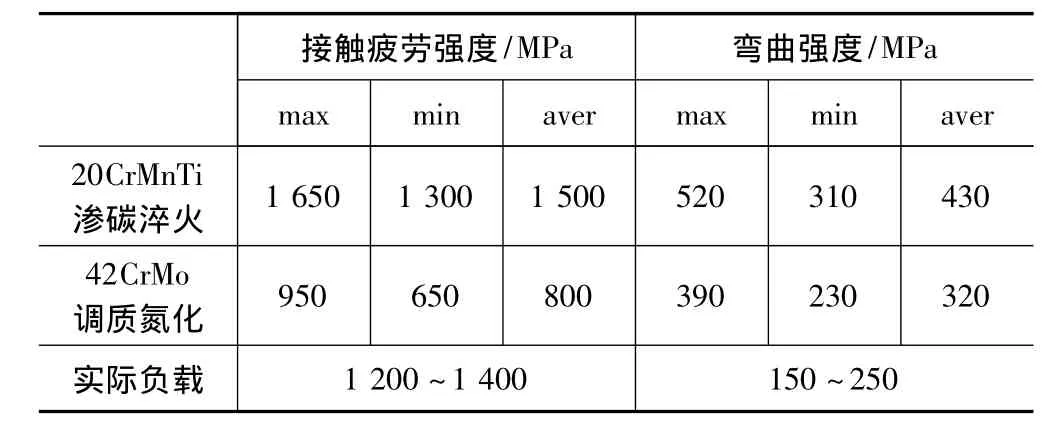

如表1所示,对20CrMnTi渗碳淬火及42CrMo调质后表面离子氮化性能进行试验比较:热处理后前者力学性能优于后者,接触疲劳强度及弯曲强度均大于实际负载所需的强度要求,石油钻、修井传动部件弧齿轮应选择低碳合金钢材料渗碳淬火工艺。

表1 淬火及调质后性能比较

2.2 弧齿轮工艺方案设计

低碳合金钢弧齿轮铣齿完成后,经渗碳淬火整体齿部硬度提高,但齿面粗糙度值有所增大,齿面及内孔均会产生变形,弧齿轮精度降低。用于石油钻、修井装备的重型、较大模数弧齿锥齿轮,淬火后一般齿面不再磨削,因此,热处理工艺必须考虑控制弧齿锥齿轮的淬火变形问题:一是采用连续炉渗碳淬火,最好是在真空状态下防止齿面氧化;二是采用弧齿轮压床或双频淬火机床[1]整体淬火。尽量避免没有任何防护情况下空气中淬火。弧齿锥齿轮整体淬火后,可采用粒度合适的河砂/钢丸对齿面喷砂/抛丸处理,改善齿轮表面粗糙度。

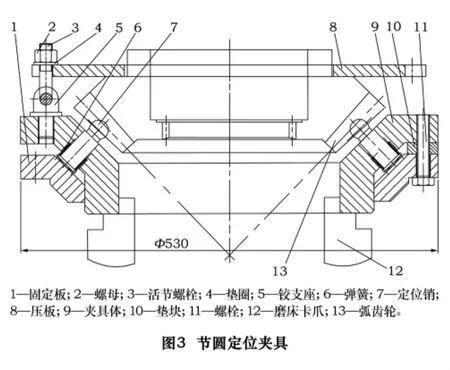

为了保证弧齿轮各关键部位的尺寸及形位精度要求,以内孔和左端面为基准(图1),符合基准统一原则,在渗碳淬火后的精加工工序,专门设计弧齿锥齿轮节圆夹具(图3),以齿面定位来加工内孔及端面,保证内孔及其端面精度,保证齿圈径向跳动量和齿向精度。

综合上述,弧齿锥齿轮工艺主要工序方案最终确定为:

毛坯制造→齿坯热处理→齿坯加工→轮齿加工→热处理(渗碳淬火)→齿轮主要表面精加工。

2.3 弧齿轮制造过程控制措施

为获得较理想的弧齿轮接触精度,在制定加工工艺时需要采取如下工艺措施:

(1)在轮齿加工时,采用粗铣和精铣两个工步,粗铣为精铣预留合适的切削用量,仔细校正铣刀盘刀齿安装精度,减小弧齿面粗糙度值;为减小轮齿热处理变形,也可以在粗铣后精铣前安排去应力退火。

(2)开发设计专门弧齿锥齿轮节圆定位夹具。在热处理后磨削弧齿轮内孔及其端面,消除弧齿轮定位基准几何误差,减小因前工序误差及热处理变形等引起的齿圈径向跳动。

(3)在铣齿工序以及磨内孔和端面工序之后,均安排在滚动检验机上做接触区检查。滚动检查接触区时,发现齿面有异常情况,可以采取必要的补救措施,并确定弧齿轮理想的装配安装参数。

(4)在齿坯精加工(车削)工序,制做专用的面、背锥样板,控制面、背锥角度的准确性。

(5)内孔设计有键槽时,热处理前先不加工,考虑到铣齿需要可以在弧齿轮端面铣一工艺槽。

(6)铣齿时采用可调间隙的铣齿心轴尽量减小配合间隙。单号单面法加工易产生对角接触现象,最好能采取双面切削加工法,有条件时可以采用固定调整法,以改善接触区的敏感性,提高弧齿轮副接合面的接触精度。

3 弧齿锥齿轮节圆定位夹具

节圆定位夹具是以节锥齿面定位磨削内孔及其端面,校正弧齿轮渗碳淬火过程中产生的变形,确保弧齿轮满足设计和使用要求。

本夹具获得了国家实用新型专利(专利号:ZL03264508.2)。

3.1 节圆定位夹具的结构及工作原理

夹具结构如图3所示,主要由夹具体、定位销、弹簧、定位板、铰支座、铰链螺栓、压板等组成。

弧齿轮齿部及内孔互为基准,通过圆周方向均匀分布的、具有准确位置和较高尺寸形状精度的圆球面与齿轮节锥齿面点接触而定位,磨削内孔及其端面,保证齿部精度。

使用前,将定位销准确牢固地安装在夹具体上,然后将夹具整体装在磨床的四爪卡盘上,按夹具体上的找正基面找正。最后将螺母2、垫圈4、活节螺栓3及铰支座5牢固地装在夹具体上。齿轮加工时,放入齿轮,自动定位,用压板压紧即可。

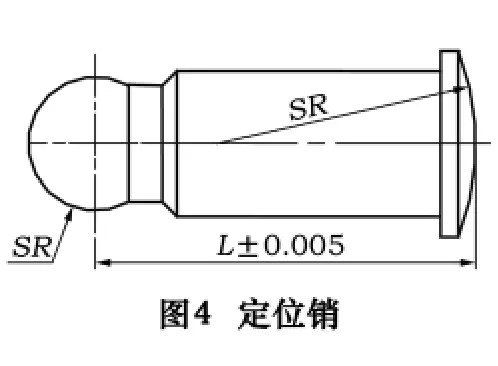

3.2 节圆定位夹具的设计要点

定位销7结构形状如图4所示。头部的圆球面与齿轮齿面点接触。圆周方向均布的几个圆球面,直接确定了齿轮在夹具体9中的位置。因此,圆球面的直径误差及位置误差决定了齿轮的定位误差,是影响齿轮在本工序中加工质量的关键。圆球面直径与长度公差按≤IT6确定。

在齿轮加工过程中,定位销承受了齿轮的重力、夹具的压紧力及加工过程中的切削力等,而且,在工件装卸过程中有可能发生碰撞,所以对定位销的材料及热处理硬度也提出了较高要求。

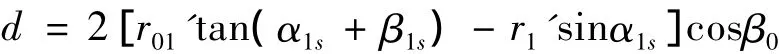

(1)圆球面的直径按下式计算:

其中:r01'为截面齿形假想基圆半径;α1s为截面上圆球与齿形接触点的压力角;β1s为圆球接触点径向线中心角;r1'为圆球与齿形接触点至计算锥截面顶点的距离;cosβ0=sinαon/sinαos;αon为法向压力角;αos为端面压力角。

(2)夹具体9上定位销孔在圆周上应分布均匀,以保证定位销圆球面位置准确。定位销7安装在夹具体定位销孔内,与定位销孔之间采用定心精度较高的间隙配合,由于弹簧的作用,定位销7始终与固定板1的内圆锥面紧密接触,通过调整固定板1在夹具体上的轴向位置来调整定位销7在夹具体定位销孔内的位置,以便适用于不同规格的齿轮。定位销数量及位置可根据被加工齿轮的齿数确定。

(3)固定板1上内圆锥面相对于内孔轴心线的跳动误差以及上端面相对于内孔轴心线的垂直度误差应严格控制。

(4)固定板1在夹具体上的位置由垫块10的厚度确定。垫块10两端面平行度误差应严格控制。

(5)工件压紧装置采用铰支座及铰链螺栓。

(6)定位误差与节圆夹具及机床本身精度相关。

4 结语

经过生产验证,使用本文制造工艺方案和节圆定位夹具,生产硬齿面、较大模数弧齿锥齿轮,在笔者公司各型号石油钻、修井装备上使用质量稳定、可靠,可以避免中碳合金钢弧齿轮常见失效情况的发生。节圆定位夹具可设计成可调结构,可适用于多种模数、直径相近的弧齿锥齿轮,可同时适应小批量、多品种弧齿轮生产的需要。

[1]葛便京,徐成慧.齿轮制造工艺新趋势[J].制造技术与机床,2011(8):153-156.

[2]陈书涵,严宏志,贺尚红.螺旋锥齿轮真实齿面偏差修正研究[J].制造技术与机床,2011(3):87-90.

[3]王先逵.机械制造工艺学[M].2版.北京:机械工业出版社,2007.

[4]刘文剑.夹具工程师手册[M].哈尔滨:黑龙江科学技术出版社,1987.

[5]齿轮手册编委会编.齿轮手册[M].2版.北京:机械工业出版社,2008.

[6]成大先.机械设计手册:第3卷[M].5版.北京:化学工业出版社,2009.