多通道压力传感器综合检测系统设计

2013-09-28薛战军卞学红杜玲玲叶晓雯

薛战军,卞学红,杜玲玲,叶晓雯

(中航工业第一飞机设计研究院,陕西 西安 710089)

0 引言

传统计量检测工作中,一般采取人工方式,由压力标准源提供标准压力值,且只能对一台压力传感器进行检测、并采用数字多用表读取压力传感器输出值,最后由人工记录处理数据。这样不但效率低下,而且人工记录处理数据容易产生更大的随机误差、检测的数据不便于保存。

压力传感器是飞机研制试验中用量最大的仪器之一,也是飞机各项试验数据采集的核心,各系统试验都需要大量用到压力传感器来采集监测试验数据,这些传感器的准确性对试验数据的可靠性影响非常大,必须保证其处于良好的状态。因此在飞机研制试验中所用到的压力传感器就必须经过定期计量检定/校准。传统的压力传感器校准由四部分组成:压力源;标准压力控制器;数字多用表;电源。在传统的检定过程中,由压力源提供气压经过标准压力控制器输出压力值给压力传感器,然后经过数字多用表采集压力传感器输出的读数,电源为压力传感器提供工作电压,最后由人工记录处理数据。一个压力传感器一般需要校准3个循环6个行程,每个行程需要检测6到9个点,加上人工处理数据,完成一个压力传感器的检测过程至少需要半个工作日。目前,压力传感器已大量用于飞机型号试验,且试验紧迫、任务繁重,传统的检测过程已不能保证试验要求,而如果再大量采购标准压力控制单元,需要很大的资金和人力资源投入,因此迫切需要提高压力传感器的检测效率。

1 系统概述

本文根据实际情况,结合压力传感器检测周期和检定规程,设计了一套多通道压力传感器综合检测系统,将传统的数字多用表及电源仪器用板卡模块取代,将检测所需的硬件设备集成一个整体,通过软件程序控制整个检测过程并处理最终数据,实现最多同时对6个压力传感器的检测及数据采集处理并对检测结果做出合格判断生成检测报告,减少人为干预、提高检测效率和测量准确度,保证飞机型号研制试验的顺利进行及试验数据的准确可靠。

压力传感器综合检测系统的主要模块及其功能为:电源模块采用电源板卡可提供多个压力传感器的电源需求;数字压力控制器可调节控制气源提供给压力传感器标准气压值;多路开关可进行多个传感器采集通道的切换;数字多用表模块可对多个不同通道的数据进行采集;机箱采用PXI和控制单元可现实对整个硬件系统的集成控制。

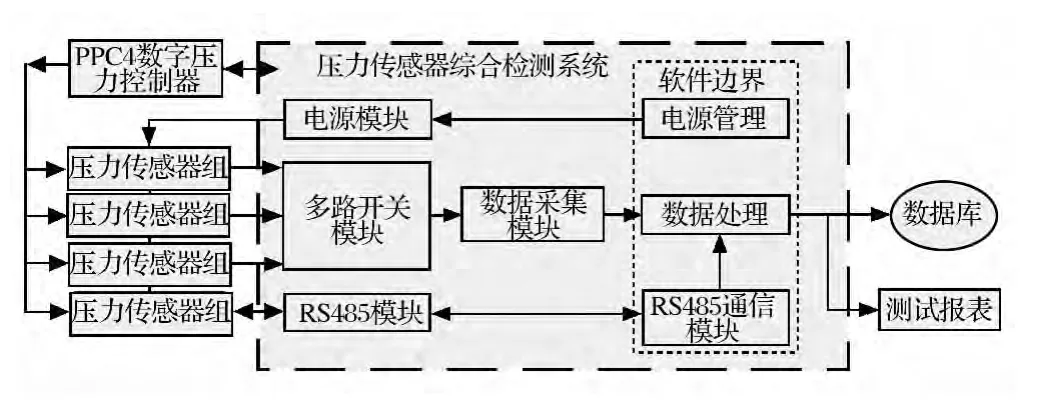

软件部分通过串口远程控制数字压力控制器输入给压力传感器标准的气压值,通过LabVIEW程序控制可编程电源模块给压力传感器等提供工作所需电源,控制多路开关将相应压力传感器输出信号切换数据采集模块进行数据采集,软件的数据处理模块完成数据存储、分析、判断、显示等工作,然后根据用户需要保存到数据库中,生成测试报表。控制RS485总线设备与压力传感器进行数据通信,控制传感器工作,读取传感器数据等。系统结构框架如图1所示。

图1 压力传感器检测系统结构图

2 硬件组成

多通道压力传感器综合检测系统是一套针对压力传感器校准周期和校准规范开发设计的自动化控制系统,主要硬件模块包括数字压力控制模块、PXI机箱、控制器、电源模块、多路开关、数字多用表模块、RS485数据总线模块等。

2.1 数字压力控制模块

数字压力控制模块主要选用PPC4数字压力控制作为主控制器,其最大允许误差可达到±0.01%FS,采用高精度石英谐振压力传感器技术,可覆盖多量程高精度的控制范围,将设备的量程配置灵活性和控制稳定性与操作的简单可靠性有机结合。PPC4命令解析器使PPC4能够解析并响应客户的远程命令,包括其它厂商使用的命令,利用该特性,PPC4可模拟第三方控制器,从而可使用为其它厂家的控制器编写的软件。得益于命令解释器,无需对以前的软件进行修改,即可将PPC4用于已有的系统。

2.2 PXI机箱

本方案选用NI PXI-1042/8作为系统控制机箱,用于安装嵌入式控制器及相关外设。选用该机箱可以满足严苛的环境、安全、EMC规范。

2.3 控制器

本方案选用NI PXI-8108作为系统的嵌入式控制器。它是基于Intel Core 2 Duo T9400的高性能嵌入式控制器,可用于PXI和CompactPCI系统。NI PXI-8108配有2.53 GHz双核处理器和800 MHz DDR2内存,可同时执行两个计算任务。

2.4 电源模块

本方案选用NI PXI-4110作为系统电源模块。它是一款安装于单槽3U PXI模块的可编程三路输出高精度直流电源。NI PXI-4110具有2条隔离通道,一条通道的电压在0~+20 V,另一条通道的电压在0~-20 V,另有单独一条电压在0~6 V的非隔离通道;这些电源均能生成每通道高达1 A的电流。PXI-4110的16位分辨力,既可对电压设定值和限流编程,亦可利用电压和电流回读/测量功能。PXI-4110具有万用电源轨与高精确度,是绝佳的通用单象限电源,适于设计验证和制造测试应用。如果需要实现46 W完整输出功率,可以配备NI APS-4100辅助电源。

2.5 多路切换开关

本方案选用NI PXI-2503作为多路信号输入切换开关。其可作为多路复用器或矩阵开关使用,可切换60 VDC或30 Vrm信号。NI PXI-2503继电器具有极低的热偏移 (小于2 μV),极为适宜低压测量,如压力传感器信号。对于较大电压测量,PXI-2503可在30 VDC的水平上测量1A的信号。使用NI PXI-2503需要使用其配套接线盒TB-2605。

2.6 高精度数字万用表

本方案选用NI PXI-4071作为数据高精度数据采集设备。它是一款7位半FlexDMM——高性能、多功能的3U PXI模块,可提供两种常用测试仪器的测量功能,即高分辨力的数字万用表以及数字化仪表。PXI-4071还可以与PXI开关配合使用,形成一个多通道的高压数据采集系统。

2.7 RS485数据总线模块

本方案选用NI PXI-8431/4作为RS485数据总线通信模块设备。它是一款用于与RS485和RS422设备进行3 Mbaud高速通信的高性能4端口异步串行接口,能以2 baud至1 Mbaud的可变波特率进行数据传输。NI 843x串行接口提供高性能DMA传输、多线程(multithreading)和多处理器支持。与基于传统中断的串行接口不同,用户可使用多个NI串行接口在单一系统中使用最少的CPU资源来和数十个端口实现轻松的高速通信。内含NI-VISA API既简化了使用NI Lab-VIEW和其他语言的串口编程,也让代码能沿用至所有兼容VISA的接口之间。NI串行接口还能作为标准COM端口,用来兼容使用串行通信的程序。

3 软件设计

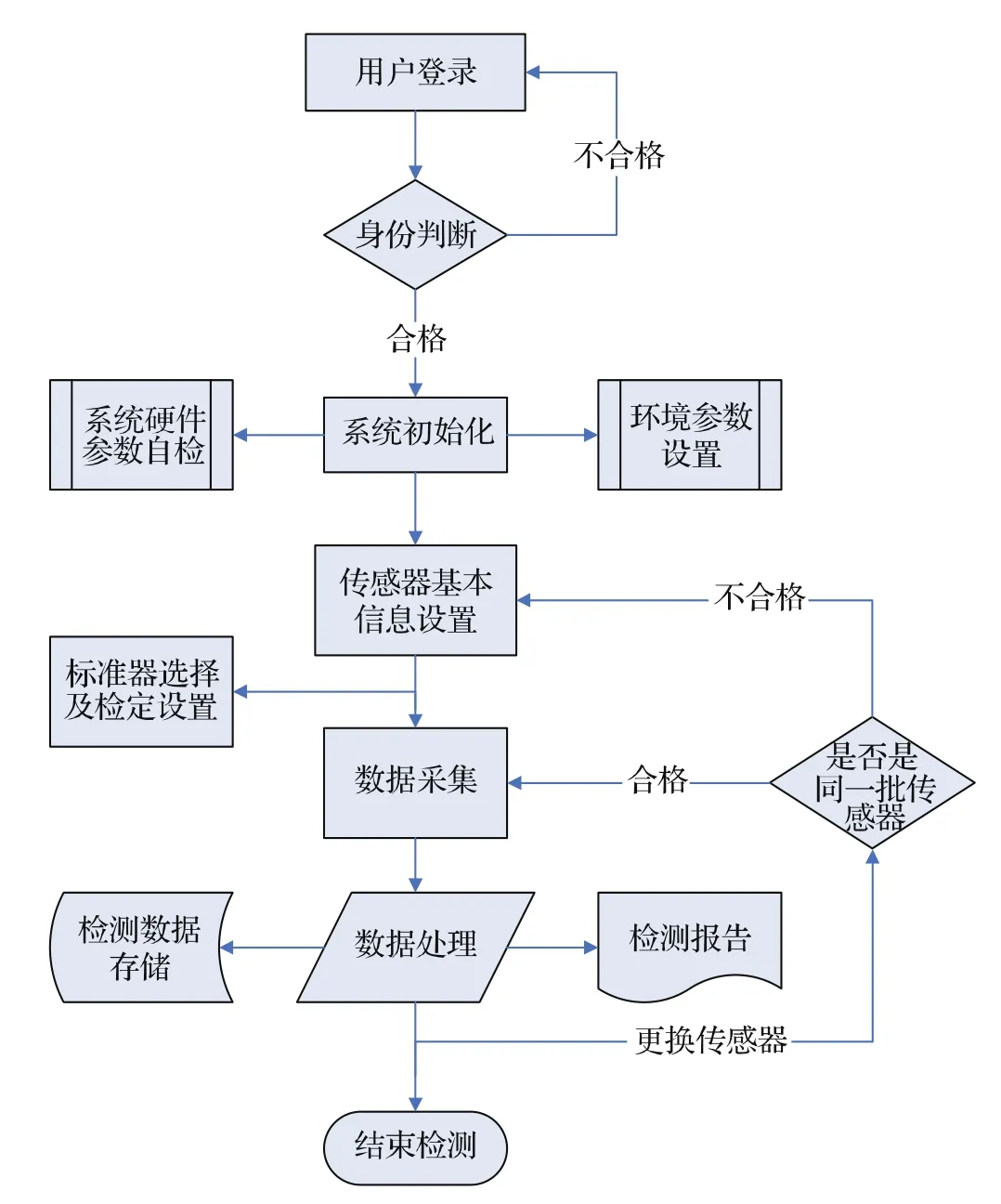

多通道压力传感器综合检测软件是结合福禄克公司提供的PPC4控制软件接口程序和LabVIEW开发的一套压力传感器综合采集软件组成的系统,综合检测系统的计算机控制PPC4远程软件程序,然后再利用LabVIEW开发的采集软件进行自动采集处理数据,并结合压力传感器检定规程中规定的技术参数分析处理数据,给出检测结果,最后自动生成检测报告,软件功能结构见图2,软件流程图如图3所示。

3.1 压力控制单元

主要是通过串口控制PPC4数字压力控制器提供所需的稳定压力值。根据福禄克公司提供的远程控制接口代码可远程访问控制PPC4数字压力控制器。

3.2 登陆身份识别

启动系统软件后,首先进入登陆身份识别模块,用户输入自己的身份信息后,系统根据用户记录,识别用户身份。确认身份后,进入系统。具有管理员权限的用户可以添加或者删除用户,修改其他用户权限等等。

3.3 系统初始化

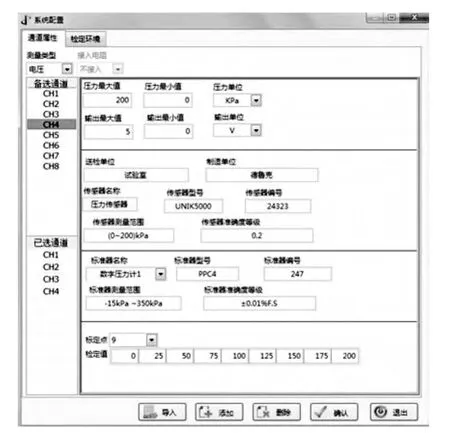

该模块用于读取软件运行参数。初始化系统软件运行环境,数据库连接准备以及硬件设备、外设等。根据用户需要,还可以初始化与系统关联的待测设备等,比如压力传感器在线状态检查,系统设备复位,多路切换开关断开等等。可选择对压力传感器或者压力变送器的校准电压或者电流,设置压力传感器的量程,系统可自动根据设置的量程分配校准点,这些校准点可根据需要和实际情况手动修改,另外还可设置传感器基本信息 (编号、型号、准确度等级、生产厂家、送检单位、环境温湿度)以及选择标准器。保存设置的参数后可进行校准采集,设置的参数可作为模板保存,下次检测同类传感器时可调用模板,初始化参数设置界面如图4。

3.4 数据采集单元

数据采集模块主要用于控制多路切换开关,将需要测量的压力传感器信号切换到数据采集模块的测量输入通道中。控制数据采集模块读取测量输入。采集模块还通过RS485总线控制压力变送器回传压力测试数据。可设置校准周期,可根据系统采集图像的图标等到压力传感器输出稳定后采集读数,等到校准周期结束后,可自动根据预设的校准报告模板生成校准记录。采集模块可根据设置的点按顺序采集,也可根据需要选择采集的行程,比如压力传感器选择三个行程进行采集。界面如图5。

3.5 数据分析单元

数据分析模块集中处理数据采集模块生产的数据。主要设计功能有:①根据预设判据,分析判断测量数据是否满足要求;②能够对超限数据发出声光报警信息等;③根据采集数据绘制压力—时间曲线,反应压力的变化情况;④能够回放之前的压力数据曲线。

图3 系统软件流程图

图4 初始化设置界面

数据分析模块主要是依据JJG860-1994《压力传感器检定规程》对所检测的数据进行分析,根据规程中规定的压力传感器检定数据的处理方法分析判断特定参数是否合格。

图5 数据采集界面

3.6 数据存储单元

数据存储模块用于测量数据存储,存储数据包括:①测量原始数据;②数据分析模块的分析结果数据;③用户指定的数据;④测量日志记录;⑤测试报表生成。

对于每个压力传感器的检测结果和数据保存在数据库中,便于后期的查询和调用,根据检测结果生成校准证书或者校准结果通知书,并可对检测原始记录和证书进行打印。

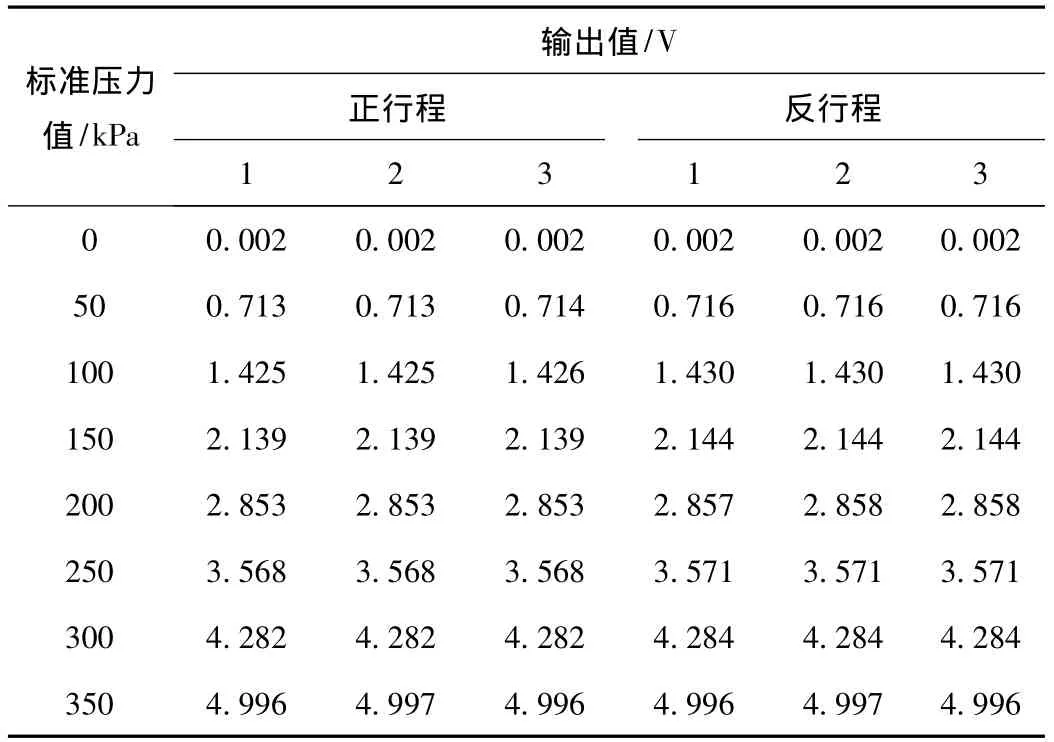

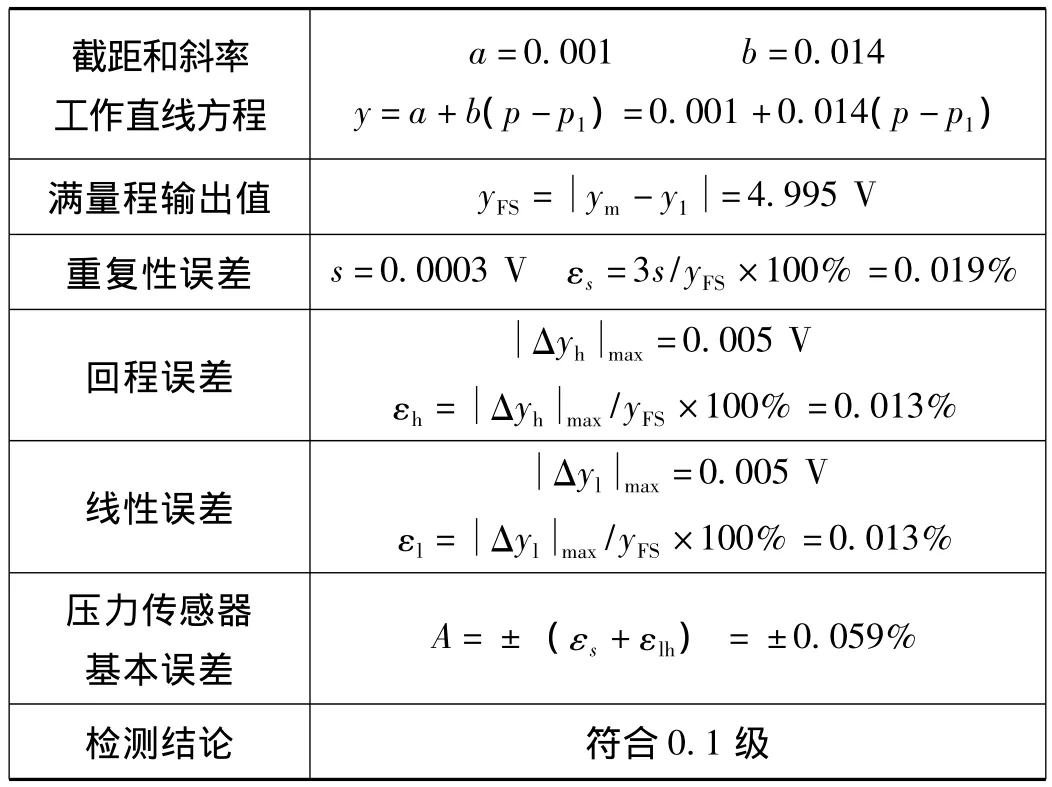

4 系统验证

根据设计方案和软件功能,对本系统的功能和准确性进行实际检测验证,选择一组0.1级压力传感器,利用本系统对其进行检测,并利用软件程序对检测结果进行分析最终得出检测结论。其中一组检测数据如表1所示。根据检测数据,系统软件自动进行数据处理得出结论如表2所示。

表1 检测数据表

表2 检测结果

根据检测数据及检测结果可得出本压力传感器综合检测系统符合检测要求。

5 系统不确定度分析

本系统在测量过程中引入的不确定度分量包括:①测量重复性引入的不确定度;②标准装置传递引入的不确定度;③数字压力控制器准确度引入的不确定度;④温度变化引入的不确定度;⑤数字压力控制器分辨力引入的不确定度;⑥压力采集系统的电源板卡及高精度数字万用表板卡引入的不确定度。

在测量过程中前5项不确定度分量的引入和传统的测量方式引入是相同的,我们将传统的电源仪器用板卡模块取代,传统的数表用高精度数字万用表板卡模块取代,根据NI产品的使用说明书中给出的电源模块、高精度数字万用表等模块的准确度等级都非常高,7位半的数字多用表模块测量误差为±1×10-7V,远远优于普通数表的准确度,所以整个系统测量过程中引入的不确定度远远优于传统的测量方式。

6 结束语

本文所设计的多通道压力传感器综合检测系统有以下特点:

1)硬件的高级集成化。取代了传统的电源、数表及繁琐的链接导线,将所有硬件集成为一个整体部件,且根据需要同时检测1到6个同量程的压力传感器。

2)软件智能综合化。可根据检测需求,设置检测模板,通过程序控制压力控制器提供标准压力值,通过数据采集系统采集记录检测数据、最后通过软件程序计算分析测量结果生成检测报告。

3)测量准确度高。减少了人工干预降低了检测过程中的随机误差,采用高准确度的压力控制模块可检测0.05级以上压力传感器,通过高精度的板卡取代传统的仪器,降低了测量过程中引起的不确定度分量。

4)检测种类多样化。本多通道压力传感器检测系统不仅可检测输出为电压、电流的压力传感器,还可检测输出为485总线信号的多样化特殊压力传感器,满足不同类型的压力传感器检测需求。

所以,多通道压力传感器综合检测系统可大大提高检测效率及检测结果的准确性,保障飞机研制各项试验的顺利完成,同时确保了试验中压力测量数据的准确可靠。

[1]国家技术监督局.JJG 860-1994压力传感器 (静态)检定规程[S].北京:中国计量出版社,1994.

[2]张蕾,周静.一种压力传感器数据采集系统的研究[J].石油工业计算机应用,2011(3):52-54.

[3]顾凯.压力传感器的数据采集与分析系统 [J].工业计量,2010(4):33-34.

[4]杨洪胜,姚进,杨振华.多通道压力传感器自动校准系统研制 [J].中国科技信息,2010(4):130-133.

[5]向科峰.基于labview的数据采集系统若干问题研究[D].绵阳:西南科技大学,2007.