热处理和热暴露后Ti-46Al-8Ta合金的显微组织和拉伸性能

2013-09-28黄泽文

韩 涛,黄泽文

(西南交通大学材料科学与工程学院材料先进技术教育部重点实验室,成都610031)

室温下,铸造的以γ-TiAl为基的合金(以下简称TiAl合金)包含两种金属间化合物相(γ-TiAl和α2-Ti3Al).与锻造TiAl合金部件相比,铸造型TiAl合金具有低成本的优势,受到人们的关注.但是,铸造型TiAl合金的晶粒粗大,明显影响合金的力学性能.常用的传统细化铸造TiAl合金晶粒的工艺方法是在合金中添加微量硼,若干研究发现,在凝固过程中,微量硼能有效地控制液态凝固时的粗化,但硼化物对合金的性能,特别是室温塑性有很不好的影响[1-3].

对铸造TiAl合金而言,一种非传统的晶粒细化方式是利用高缺陷的块状组织的形成,而这种组织是在α单相区以一定的冷速冷却,发生无扩散块状转变而形成的[4-9],最后通过在α+γ双相区退火,致使α板条在块状γ的{111}晶面析出,形成“旋绕态”细化层片组织.Ta元素能显著降低获得块状转变所需的冷速,有潜力扩展块状转变发生的温度区间,从而不会因过快冷却而导致裂纹[6,10].

TiAl基合金是一种很有希望用于航空发动机的高温结构材料.由于需要在高温大气氛围下长期服役,要求TiAl基合金在服役过程中保持组织和力学性能的稳定.Z.W.Huang[11-13]等人研究发现,对TiAl合金进行长期700℃大气环境热暴露时,整个过程中没有发现γ相的分解、断开或者球化现象;而亚稳相的α2片层会在平行或者垂直α2/γ的界面上发生分解,生成γ相;一些原本不含B2(ω)相的TiAl合金,会有块状的B2(ω)相沿α2片层和α2+γ片层大量生成,不断长大,破坏片层的连续性.

本文的目标是研究通过块状转变细化了晶粒的Ti-46Al-8Ta合金的高温(700℃)热稳定性.通过在大气环境中对该晶粒细化的合金进行长期的系列的热暴露处理,研究在热暴露过程中该合金的组织和性能的变化,并探索其机理.

1 实验

实验所用钛铝合金材料的名义成分为Ti-46Al-8Ta(at.%,原子分数),下文简称合金8Ta.采用真空电弧重熔工艺(VAR)制备成直径为100 mm的合金铸锭.为了改善合金的均匀性,进行了两次重熔.用电火花线切割方法将铸锭切成φ20 mm×85 mm的柱状样品.对柱状样品进行热等静压,制度为:1 260℃、2 h、150 MPa;此后,在α单相区进行固溶处理(1 360℃、1 h),从固溶处理温度直接空冷(AC)至室温,目的是获得接近100%的块状转变组织;然后,对块状转变后的样品进行α2+γ双相区退火处理(1 260℃、2 h),并通过缓冷得到晶粒细化的“旋绕态”层片组织.

将晶粒细化的合金8Ta的试样在700℃下的空气气氛中分别进行0 h、1 000 h、3 000 h和5 000 h的热暴露处理,热暴露全程通过热电偶监控热暴露的温度(±5℃).热暴露完成后,切割经历了热暴露的样品,制备供显微观察和分析用的样品,并进行拉伸样品的加工.拉伸样品测试部分的尺寸为 φ4.0 mm,样品标定的平行尺寸为38 mm.

室温拉伸实验在WDW3100微机控制电子万能试验机上进行,应变速率为0.5×10-4/s.从应力应变曲线上求出最大断裂应力σb,0.2%条件屈服强度极限σ0.2,断裂时的延伸率δ.样品表面组织观察所用设备:光学显微镜是日本Keyence Corporation公司所生产的激光共聚焦显微镜(型号VK-9710);扫描电镜是FEI公司的Quanta200 ESEM环境扫描电子显微镜上,使用背散射电子(Back scattered electron,BSE)成像模式,电压为20 kV;透射电镜是美国FEI公司生产的TECNAI-F20场发射型透射电子显微镜,其正常工作电压为200 KV.TEM制样时使用丹麦Struers公司生产的TenuPol-5型双喷电解减薄仪腐蚀穿孔,电解液由高氯酸、正丁醇和甲醇组成,体积分数比例为 13∶6∶1.

2 实验结果

2.1 晶粒细化过程的显微组织观察

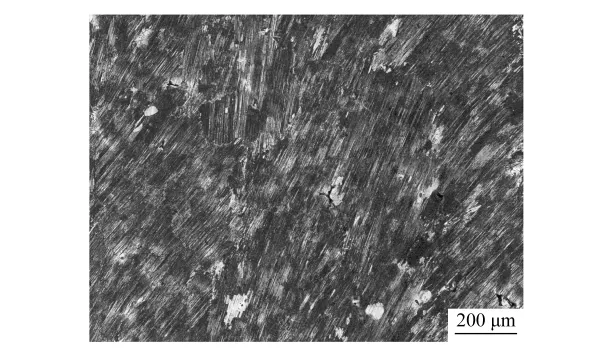

图1为铸造8Ta合金激光聚焦光学显微镜下观察到的原始组织图像.从中可以看出合金的晶粒尺寸很大,从几百个微米到几个毫米不等,存在明显的大晶粒和晶界,部分位置可以看到孔隙.合金不是单纯的全片层组织,其中离散分布着等轴状小晶粒.

图1 铸造8Ta合金的光镜图像

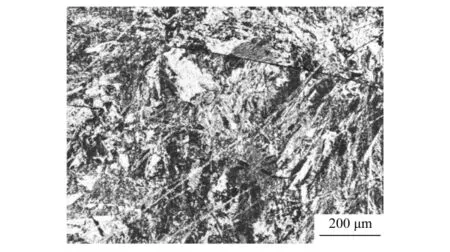

据前面的研究工作知道,合金Ti-46Al-8Ta的进入α单相区的转变温度Tα是1 310℃[14].在1 360℃固熔1 h从而保证获得了全部的α单相.含高量重金属元素Ta的合金有较为缓慢的扩散速率,空冷冷速能有效保证该合金发生较完善的α→γ的块状转变,获得接近100%的块状组织(其中在晶界处有少量的等轴 γ相),如图2所示.

图2 8Ta合金从α单相区空冷(AC)后的光镜图像

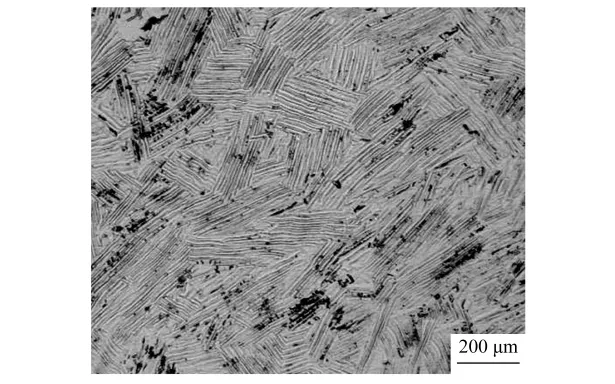

随后的在α+γ双相区的热处理,1 260℃、2 h、炉冷,使得该合金获得了细晶的“旋绕态”组织,由有一定旋绕度的α2和g层片交互排列构成,如图3所示.定量金相的统计表明,平均晶粒尺寸为:L=(23±2.3)μm,N=(27.6±2.2)μm(L为晶团条束方向的最大长度,N为最大的垂直宽度).可以看出,上述热处理工艺成功地细化了高Ta合金的晶粒尺寸.

这里需要强调,此处所实现的从单相α转变为单相 γ(γm)的块状转变(massive transformation)是通过淬火性质的快冷实现的.块状转变属于一种不改变成分的热激活固态相变.快冷提供了块状转变的热力学驱动力,快冷形成的单相γ晶体内(富铝而贫Ti+Ta)存在过饱和量的Ti+Ta合金元素,因此热力学上不稳定,在随后的α2+γ双相区的热处理时,就会以α2相(贫铝而富Ti+Ta)的形式析出,来降低合金元素的过饱和度,达成一种平衡.对高Ta含量的TiAl合金来说,高量的Ta原子由于其缓慢的扩散速度,导致α→γm转变可以在较慢的速度下完成,因而完成块状转变所必需的冷速也可降低,空冷即可获得[6,10],这有利于减少快冷带来的热应力和组织开裂.新析出的α2严格保持与γ的位向关系:{111}γ//,能同时在4个{111}γ面上形核,而块状转变会导致γm内形成大量的缺陷,诸如反相畴界,层错,显微孪晶,位错台阶等[15-16],它们也提供了大量的供α2形核的位置.因此,当亚稳定的γm在α2+γ双相区时效时,α2就能多向形核,多处形核,最终形成了由细小α2+γ层片晶团组成带有旋绕形态的细晶组织.

2.2 XRD分析测试

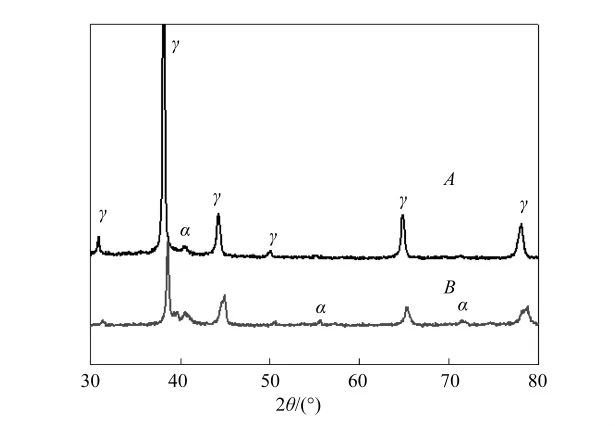

对8Ta合金进行XRD测试的结果如图4所示,其中A曲线代表组织如图2所示;B曲线代表组织如图3所示.从XRD的曲线可以看到,A曲线显示γ峰值很强,α峰值极弱,几乎消失不见,这说明8Ta合金经过单相区固溶处理及其随后的空冷处理,获得到了单一的γ块状组织,图2证实了这一点.B曲线与A曲线相比,其γ峰值明显降低,α峰值增强,说明在双相区退火处理时,部分Massive γ转变为α2,并形成由α2+γ层片交互排列的“旋绕态晶团组织”,如图3和图5a所示.

图3 晶粒细化的8Ta合金全片层组织的光镜图像

图4 块状γ组织和细化组织的XRD图像

2.3 大气热暴露过程中8Ta合金的显微组织变化

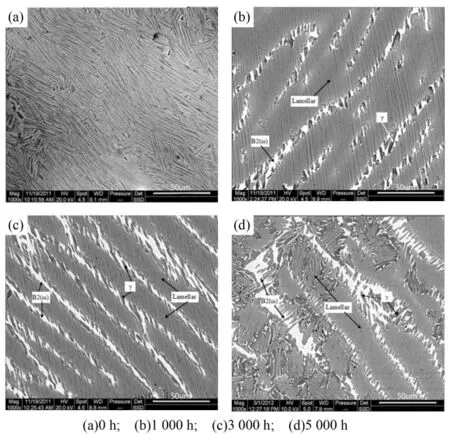

图5(a)-(d)分别是8Ta合金在700℃经过0 h、1 000 h、3 000 h、5 000 h 大气热暴露之后的背散射电子(BSE)显微图像,其中图5a代表该合金成功地进行晶粒细化后,在热暴露之前的全片层晶团组织(0 h).热暴露1 000 h后,所获取的细化的旋绕态α2+g晶团显示出明显的融合特征:层片晶团明显粗化,晶团内α2+γ层片趋于平直.更为引人瞩目的是,在粗化的晶团界面处或者在晶团内部,在α2+γ层片上生成了不规整的白色块状组织,它们连接形成条带,在晶团内彼此间隔分布.而在白色块状组织的内部或者边缘部分同时出现了间隔分布的黑色等轴小晶粒.从图5(b)可以清楚看出,经过块状转变而获得晶团细化的8Ta合金在700℃的高温环境中并不稳定,在该温度热暴露1 000 h就明显导致条束晶团融合,粗化,内部α2+γ层片变得平直,而且大量析出白色和黑色块状晶粒.这种变化的趋势随着热暴露时间的增加而变得越来越明显,如图5(c)和5(d)所示.图5(d)还表明,在5 000 h热暴露后,这种在晶团界面析出的白色和黑色相有粗化的趋势.

图5 8Ta合金700℃热暴露不及时间后的背散射电子扫描电镜图片

应该指出,在700℃长期的热暴露导致的细化了的片层组织的大量粗化,这是在长期热暴露过程中非平衡组织向平衡组织回归的一种现象.本项研究发现:块状转变的确可以细化TiAl合金的晶粒,避免了由加硼细化所形成的硬脆硼化物的不良影响.但是,这种通过快冷获得的细晶组织,含有热力学上非平衡数量的α2-γ两相界面,在热力学上是不稳定的.因此,一旦提供适当的环境条件使其趋向热力学平衡,该细化合金就会出现层片融合和晶团粗化的组织变化.至于发生α2+γ→B2(ω)的相变,可以推测为,该合金在该温度,存在着一个β+α2+γ的三相区,这可能是该合金含高量的Ta的缘故.Ta是β相区稳定元素,在Ti-46Al合金中加入8 at.%的Ta,使得高温的β相区有可能向较低温度区间扩展,高温的β相也就可能在较低的温度区间平衡存在.当长时间的热暴露提供向平衡发展的内在动力时,有序β(B2)相连带它的附生相β就有可能通过消耗α2+γ层片而生成.

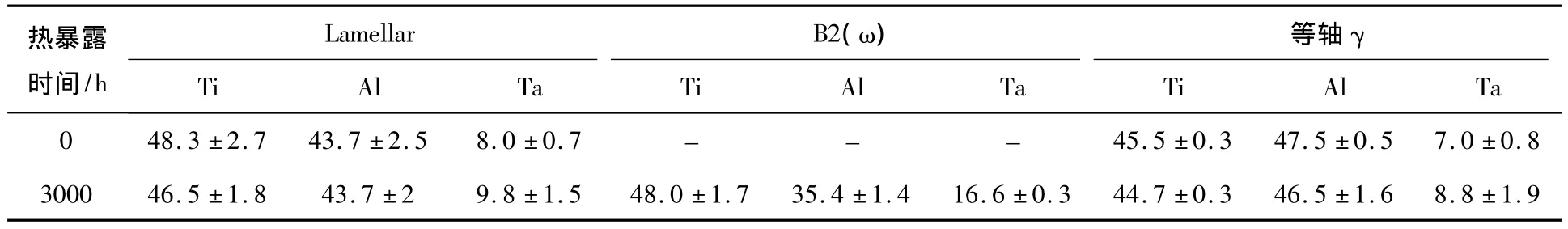

选取热暴露前0 h和热暴露后3 000 h的合金样品进行了EDX成分分析,分析的结果列于表2,所有数据均为3次测试的平均值,后面的正负值代表其误差幅度.在热暴露前后晶团内部Lamellar层片的成分均代表α2+γ层片的综合成分,其成分值因含α2和γ层片的比例不一样而会有较大的变化.可以看出的是,在3 000 h热暴露后生成的白色新相,相对于Lamellar层片和黑色等轴相,明显富含重金属元素Ta而贫Al,而黑色等轴相明显富含轻合金元素Al而贫Ta.白色新相(富Ta贫Al)初步判定为B2(ω)相;黑色新相(富Al贫Ta、Ti)初步判定为γ相.本文没有对这两个新相进一步开展相结构的鉴定工作,此处仅仅是一种尝试性的判断,准确的鉴定工作将留待今后通过透射电镜的研究来完成.

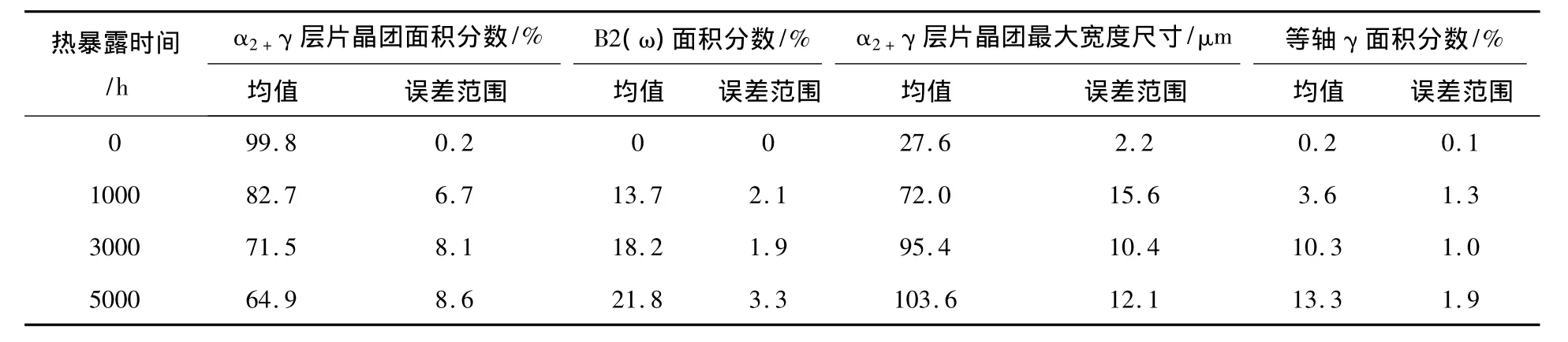

表1 不同热暴露时间下晶粒尺寸及B2(ω)相和等轴γ的的面积分数

表2 合金8Ta热暴露前后EDX成分分析结果(at.%)

从表1可以看出,随着热暴露时间的增加,B2(ω)相的面积分数在增加,等轴γ相的面积分数也同时在增加,α2+γ层片晶团面积分数则一直在减少,而α2+γ层片晶团最大宽度尺寸却一直增加.从表1还可以看出,热暴露开始到1 000 h时,B2(ω)相的增加速率最快,从 0增加到13.7%,α2+γ层片晶团尺寸增加最快,从27.6 μm到72 μm,而等轴 γ相的析出和增加则在1 000 h到3 000 h的最为明显,从3.6% 到10.3%.当5 000 h热暴露后,该合金中B2(ω)相面积分数为21.8%,γ相面积分数为13.3%.

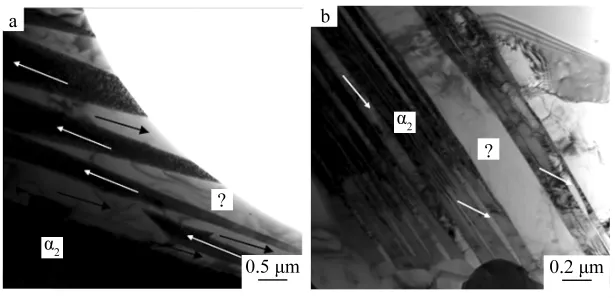

图6是合金8Ta在热暴露前(0 h)和热暴露后(5 000 h)的透射电解的明场图像.从图6a中可以看出,在经过晶粒细化的该合金中,相邻的γ(灰色)和α2(黑色)界面并不是相互平行的,而且γ和α2部分层片形状也不规整,甚至呈弯曲状态.不同α2层片的厚度相差很大,最宽处达到1 μm,最窄处仅有70 nm.不同γ层片的厚度也相差很大,γ层片并不是规则的层片状条束.从图6b中可以看出,晶粒细化获得的α2层片分布并不均匀,呈区域集聚的亚稳定状态,在持续的热暴露过程中,集聚的α2层片容易发生分解,转变为细小的α2+γ层片,新生成的γ/α2界面与原始的α2层片相互平行,这种分解方式或者相变方式在前面的研究中被称为“平行分解”[17],属于 α2→ α2+γ相变.图6b白色箭头位置可以看出平行分解生成的细小γ层片.

图6 a and b 8Ta合金未热暴露和热暴露5 000 h后的透射电镜明场相

2.4 热暴露前后的拉伸性能分析

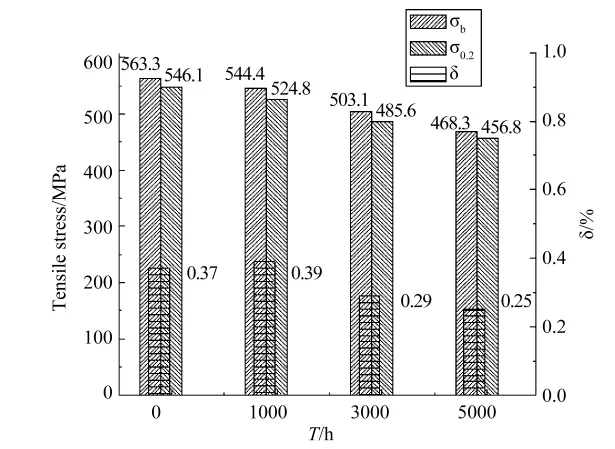

图7为热暴露前后的拉伸性能测试结果.从中看出,8Ta 合金在1 000 h、3 000 h、5 000 h 高温热暴露后,室温拉伸最大断裂应力σb和0.2%条件屈服强度σ0.2一直在下降;8Ta合金的塑性除在1 000 h之后基本稳定外,之后也一直下降.合金在热暴露5000h后,条件屈服强度比热暴露前下降了16.4%,塑性 δ比热暴露之前下降了32.4%,呈现热暴露弱化和脆化的趋势.热暴露之后,8Ta合金整体表现出性能衰退的趋势.这和热暴露导致晶团明显粗化和析出较多的B2(ω)和γ晶粒有直接的关系.

图7 8Ta合金热暴露前后室温拉伸性能

3 结论

1)铸造8Ta合金经一种专门设计的组合热处理(热等静压,α单相区固溶处理+空冷,双相区退火)可以有效细化晶粒,得到晶团细小的“旋绕态”α2+γ全片层组织.

2)长期热暴露试验发现,这样晶粒细化的8Ta合金在热力学上不够稳定.长期的热暴露会导致细化的晶团重新通过融合而明显粗化,并在晶内,晶界上析出多量的条带状B2(ω)和等轴γ相.

3)伴随着晶粒粗化和条带状B2(ω)+等轴γ相的析出,该8Ta合金室温拉伸断裂强度和条件屈服强度有所降低;塑性整体呈下降态势,热暴露5 000 h后,条件屈服强度比热暴露前下降了16%,塑性比热暴露前下降了约三分之一.

[1]BRYANT J D,CHRISTODOULOU L,MAISANO J R.Effect of TiB2additions on the colony size of near gama titanium aluminides[J].Scripta Metallurgica et Materialia,1990,24:33 –38.

[2]HU D.Effect of composition on grain refinement in TiAl-based alloys[J].Intermetallics,2001,9:1037-1043.

[3]WU Xin-hua,JIANG H,HUANG A,et al.Microstructural study of pre-yielding and pre-yield cracking in TiAl-based alloys[J].Intermetallics,2006,14:91-101.

[4]SAAGE H,HUANG A.J,HU D,et al.Microstructures and tensile properties of massively transformed and aged Ti46Al8Nb and Ti46Al8Ta alloys[J].Intermetallics,2009,17:32-38.

[5]WU Xin-hua,HU D.Microstructural refinement in cast TiAl alloys by solid state transformations[J].Scripta Materialia,2005,52:731 – 734.

[6]HU D,HUANG A.J,WU X.On the massive phase transformation regime in TiAl alloys:The alloying effect on massive/lamellar competition[J].Intermetallics,2007,15:327-332.

[7]ROSTAMIAN A,JACOT A.A numerical model for the description of the lamellar and massive phase transformations in TiAl alloys[J].Intermetallics,2008,16:1227-1236.

[8]WANG JN,XIE K.Refining of coarse lamellar microstructure of TiAl alloys by rapid heat treatment[J].Intermetallics,2000,8:545-548.

[9]HU D.In:Lutjering G,Albrecht J,editors.Ti-2003[M].Weinheim:Wiley-VCH Verlag,2004:2357-2369.

[10]HU D,HUANG AJ,WU X.On the massive phase transformation regime in TiAl alloys:The alloying effect on massive/lamellar competition[J].Intermetallics,2007,15:328-329.

[11]HUANG Z.W,VOICE W,BOWEN P.The effects of long-term air exposure on the stability of lamellar TiAl alloys[J].Intermetallics,2000,8:417-426.

[12]HUANG Z.W,VOICE W,BOWEN P.Thermal exposure induced α2+ γ→B2(ω)and α2→B2(ω)phase transformations in a high Nb fully lamellar TiAl alloy[J].Scripta materialia,2003,48:79-84.

[13]HUANG Z.W,VOICE W,BOWEN P.Structural.Intermetallics 2001[M]:Hemker K.J.ed.warrende(PA),TMS.2001:511-560.

[14]VALERY I,RAMIL G,RAINER W,et al.Formation and stability of near convoluted structure obtained in the Ti–46Al–8Ta alloy via air quenching and ageing[J].Advanced Engineering Materials,2010,12:32-34.

[15]WEN Cuie,LIN Jiang-guo,Chen Changqi,A massive transformation mechanism in Ti-48Al alloy[J].Trans Nonferrous Met.Soc.China,1996,6:68-73.

[16]RAMANUJAN R.V.On the massive transformation in γ -based titanium aluminides[J]Journal of Matreials Science,2002,37:2203-2214.

[17]HUANG Z.W,CONG T.Microstructural instability and embrittlement behaviour of an Al-lean,high-Nb γ-TiAl-based alloy subjected to a long-term thermal exposure in air[J].Intermetallics,2010,18:164-172.