五轴数控加工非线性误差控制策略及影响因素的研究

2013-09-27崔小顺魏建峰魏红港

崔小顺 魏建峰 魏红港 杨 程

(①天水星火机床有限责任公司,甘肃天水 741024;②酒泉钢铁(集团)有限责任公司,甘肃嘉峪关 735100;③东北大学,辽宁沈阳 110004;④西安理工大学,陕西西安 710048)

后置处理技术是数控加工编程理论中关键技术之一,它是连接CAD/CAM系统与机械制造的纽带,后置处理直接影响到自动编程软件的使用效果和工件的加工质量以及机床的可靠运行。现代集成化的CAD/CAM系统能实现从设计到制造过程的高质、高效化。但是现在企业普遍采用的CAD/CAM系统的后置处理软件尚没有通过合适的算法对五轴数控机床的加工产生的非线性误差进行控制,这必然会对五轴数控机床的加工精度产生影响。

目前的CNC在控制多轴联动时一般只具有线性插补功能,非线性连续轨迹只能以一系列微小线性段来离散逼近,再由数控机床各运动轴做五轴线性插补来实现加工曲面的近似包络成型。但是在多轴加工时由于旋转运动的影响,机床各轴线性插补合成运动会使实际刀位偏离编程直线。这样在加工曲面的过程中,刀具切触点的轨迹并不是预先离散的直线段,而是连接此直线段的一段三维曲线,这条曲线与两切触点之间的直线段之间的偏差就是非线性误差[1-2]。

1 非线性误差建模

五轴联动加工时刀具中心点和刀轴方向都是不断变化的,加工过程中由于旋转运动所造成的非线性运动和数控系统线性插补方式之间的不一致性,导致了五轴联动数控加工非线性误差的产生。非线性误差描述的是五轴数控加工时刀具理论插补轨迹与实际插补轨迹之间的偏差。非线性误差是在相邻刀位点进行线性插补的过程中产生的,研究它就必须在相邻程序段内进行,而不应该笼统地在整个刀具路径上进行[3]。

1.1 五轴线性插补模型建立

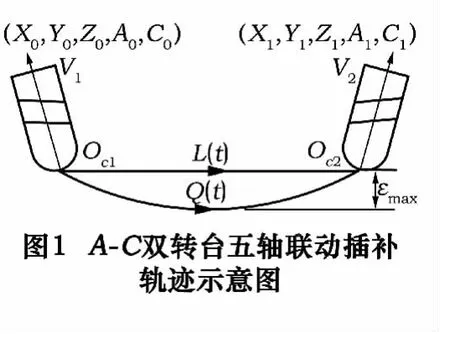

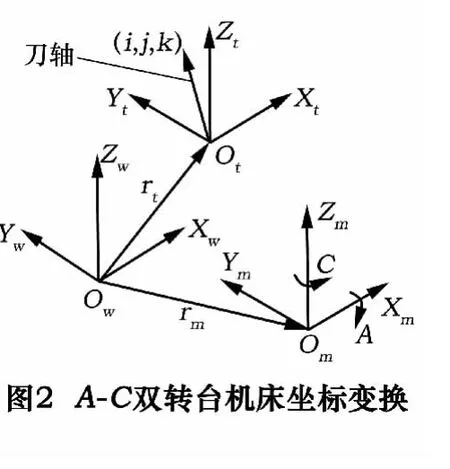

图1所示为A-C双转台五轴联动插补轨迹示意图,(Oc1,V1)和(Oc2,V2)为相邻刀位数据,由刀位点坐标值Oc(xc,yc,zc)和刀轴矢量V(i,j,k)组成。X、Y、Z轴为机床平动轴,A、C轴为机床旋转轴。(Oc1,V1)对应于机床各轴的运动位置为(X1,Y1,Z1,A1,C1),(Oc2,V2)对应的机床的各轴位置为(X2,Y2,Z2,A2,C2)。机床从位置(X1,Y1,Z1,A1,C1)到位置(X2,Y2,Z2,A2,C2)的运动过程是由线性插补完成的,因此以事件t为参数可建立起如下插补轨迹方程:

从位置(X1,Y1,Z1,A1,C1)到位置(X2,Y2,Z2,A2,C2)过程中,五轴联动数控机床经插补器计算后,使刀尖点沿各轴的实际刀尖点轨迹Q(t)运动。这样Q(t)就与相邻刀位点之间的理想刀尖点轨迹L(t)发生偏离,其最大偏离量εmax就可以近似地作为非线性误差的估计值,可见,要求解εmax就先要求解Q(t)。

1.2 实际刀尖点轨迹求解

因为要求解实际刀尖点轨迹Q(t)用到了机床运动学变化模型,所以在此首先对该原理进行研究[4]。

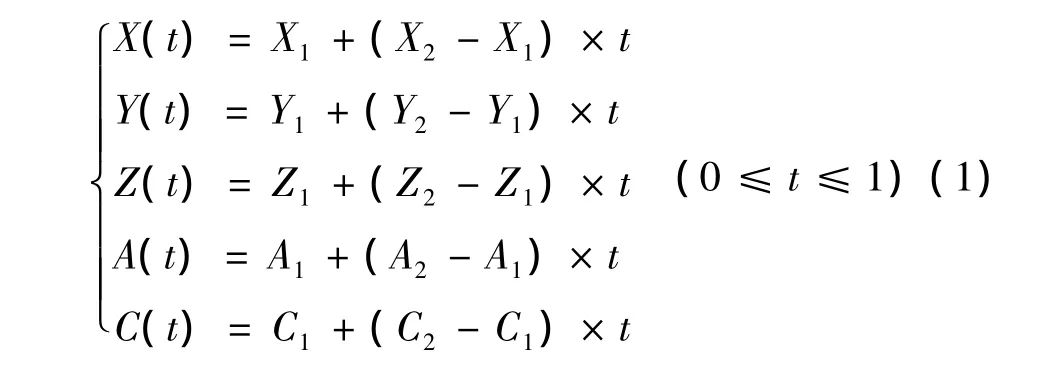

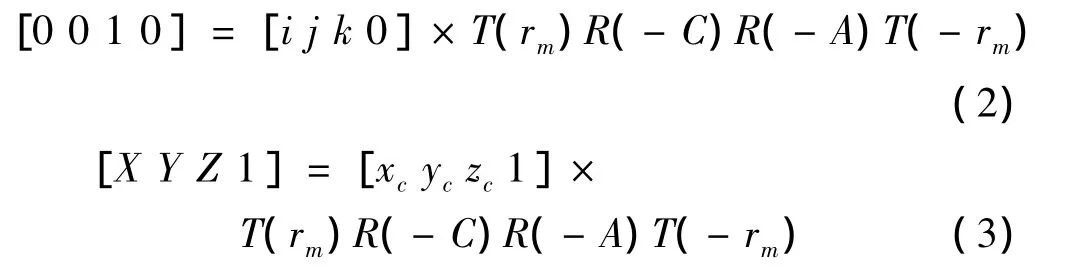

建立A-C双转台机床各坐标系之间的关系如图2所示。其中:OwXwYw Zw为与工件固联的加工坐标系,机床运动坐标X、Y、Z就是以此坐标系为参考;OtXtYtZt是与刀具固联的坐标系,称之为刀具坐标系,它在加工坐标系的位置rt就是刀位点Oc(xc,yc,zc)。刀具刀尖点在刀具坐标系原点,刀轴矢量为(i,j,k);OmXmYmZm为与定轴A固联的坐标系,其原点为两个回转轴的交点,其坐标方向与机床坐标系一致,称之为旋转坐标系,它的坐标原点Om在加工坐标系中的位置rm(mx,my,mz),其中参数mx、my、mz与机床的转台的结构和尺寸有关。

由机床运动链进行坐标变换得:

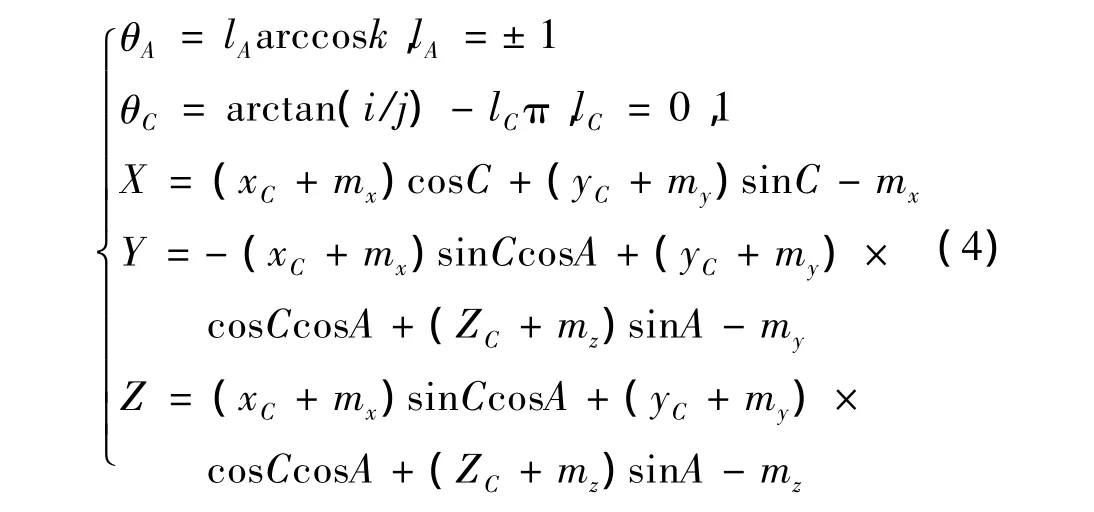

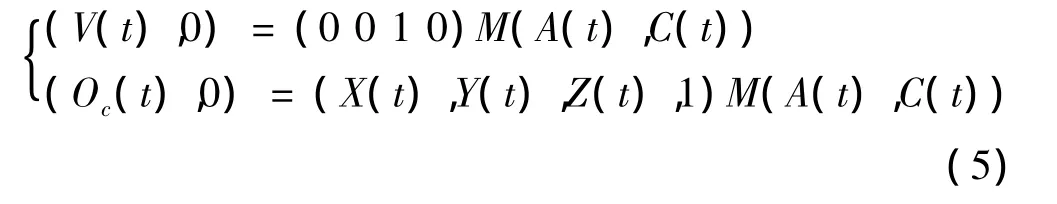

式(2)和(3)中,T和R分别为平移和回转运动的变换矩阵,解式(2)和(3)得到机床运动坐标为:

式(4)就是机床正向运动学变换模型,该模型描述的是前置刀位数据点和机床各轴运动坐标之间的关系。本文采用的是基于正向和逆向运动学变换模型对实际刀尖点轨迹Q(t)进行求解,其过程分为以下3步:

(1)根据式(4),采用正向运动学模型分别计算刀位点(Oc1,V1)和(Oc2,V2)对应的机床坐标系下坐标值(X1,Y1,Z1,A1,C1)、(X2,Y2,Z2,A2,C2)。

(2)按照式(1)在机床的相邻两个位置(X1,Y1,Z1,A1,C1)和(X2,Y2,Z2,A2,C2)建立插补轨迹方程(X(t),Y(t),Z(t),A(t),C(t))。

(3)采用逆向运动学模型求解(X(t),Y(t),Z(t),A(t),C(t))对应于工件坐标系中的刀位点数据值(Oc(t),V(t)),即:

其中M(A(t)),C(t)=T'(-rm)R'(-Ai)R'(-Ci)T'(rm)

式(5)中Oc(t)就是实际刀尖点轨迹Q(t),V(t)为Q(t)的刀轴矢量变化。

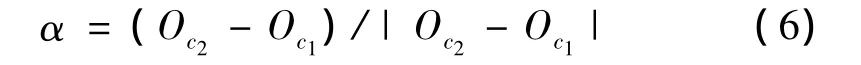

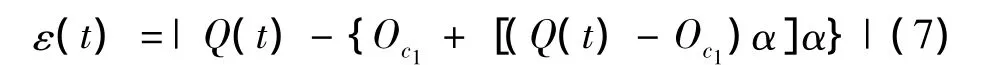

1.3 计算非线性误差

记理想插补轨迹L(t)的方向矢量为α,实际插补轨迹Q(t)上任意一点到L(t)的距离为ε(t),则:

假设当t=ts时,ε 取得最大值 εmax,则 εmax为理想插补轨迹和实际插补轨迹之间的最大距离,该距离能够可靠地估计非线性误差。

2 非线性误差的控制策略及评价

2.1 最大非线性误差产生位置的预测

在五轴联动数控加工中,由于旋转台和刀具摆动的影响使得计算非线性误差时很难精确地估计刀具与工件的接触位置。而刀位文件中只有刀心位置和刀轴矢量信息,缺乏实际切削点等相关信息的描述,因此难以估计最大非线性误差的精确位置。文献[6]虽然对最大非线性误差产生位置进行了数学推导,但只是近似的推导。

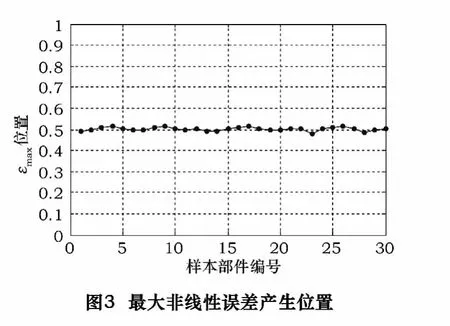

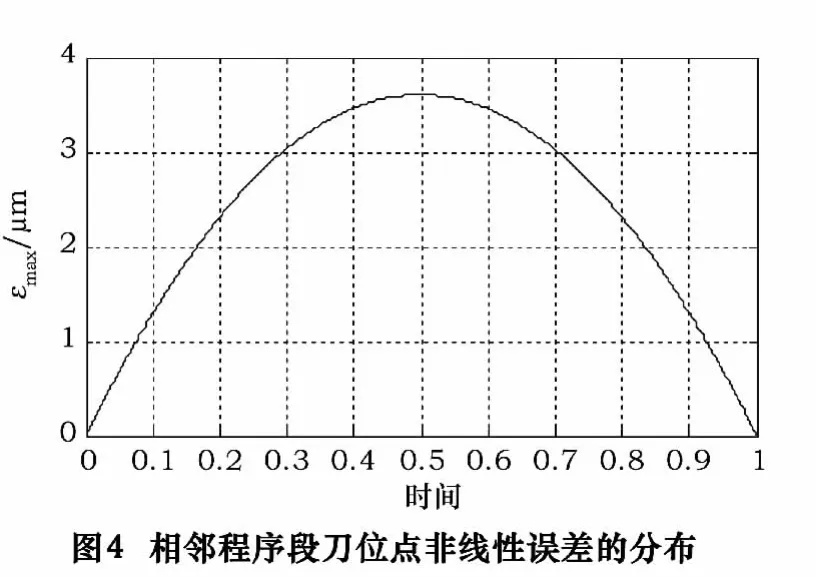

本文拟采用工程验证的方法对最大非线性误差产生的位置进行预测,取某段连续的航空叶轮流道清根加工程序相邻程序段,按照式(7)进行Matlab仿真,图3为仿真出的最大非线性误差产生位置,图4为任意取的相邻程序段刀位点非线性误差的分布,可见最大非线性误差产生在大约在相邻刀位点的中点附近,即t=0.5处,与文献[6]结论相同。

2.2 非线性误差的控制策略

目前控制非线性误差的方法主要有切触点偏置法、线性化法和自适应线性化法3种,本文采用自适应线性化法。

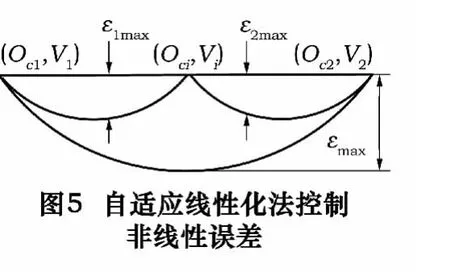

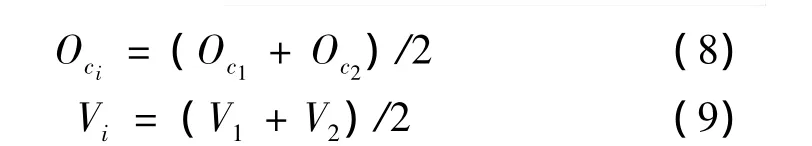

已经证明最大非线性误差产生在相邻刀位点的重点附近,,故在当最大非线性误差大于许用值时就在两刀位点 (Oc1,V1)和(Oc2,V2)之间插入新的刀位点(Oci,Vi),如图 5 所示,其中:

之后计算新的刀位点(Oci,Vi)对应于机床各轴的位置(Xi,Yi,Zi,Ai,Ci),再检验(Oc1,V1)和(Oci,Vi)之间及(Oci,Vi)和(Oc2,V2)之间的非线性误差,然后判断是否大于许用值,如果仍然大于许用值则按上述方法继续插入刀位点,再进行计算,直到小于许用值为止。

2.3 非线性误差的控制策略的评价

把非线性误差简化模型和误差的控制策略应用到五坐标双转台加工叶轮流道清根试验中,通过对比非线性误差控制前后两组实验误差的分布值来评价控制策略的效果。

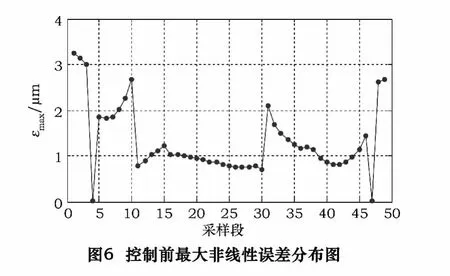

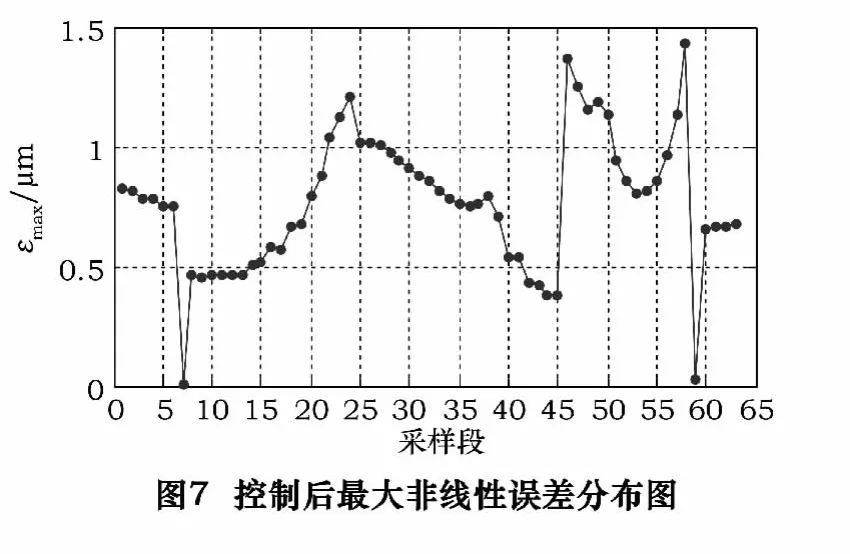

在没有进行误差控制的刀位文件中采样一段由50个连续程序段Ni(1≦i≦50))组成的加工曲线,每相邻两个程序段为一个采样段,共形成49个采样段。利用MATLAB在程序段内进行非线性误差分析并生成最大非线性误差分布图,如图6所示,其横坐标表示采样段,纵坐标表示最大非线性误差。不难发现未经非线误差控制的εmax的平均值较大约为1.5 μm。

将许用误差取为1.5 μm,采用本文提出的非线性误差控制策略,当检测到某段程序最大非线性误差大于许用误差时就插入刀位点。从图6可见第1-3、5-10、31-32、48-49采样段内最大非线性误差大于许用误差,故要在这13个采样段内插入新的刀位点。经非线性误差控制后的最大非线性误差分布如图7,可见最大非线性误差小于1.5 μm,非线性误差得到有效的控制,采样段由原来的49个增加到63个,这也就是在误差不符合条件的采样段内进行刀位的合理密化。

3 非线性误差的影响因素

为了更有效地控制非线性误差,需要对五轴联动数控加工非线性误差的影响因素进行分析。

3.1 刀具半径和转角变化量

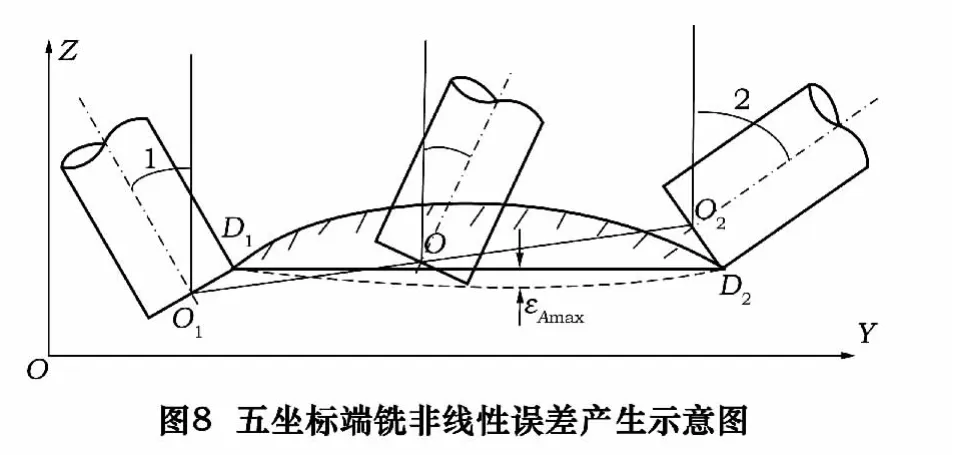

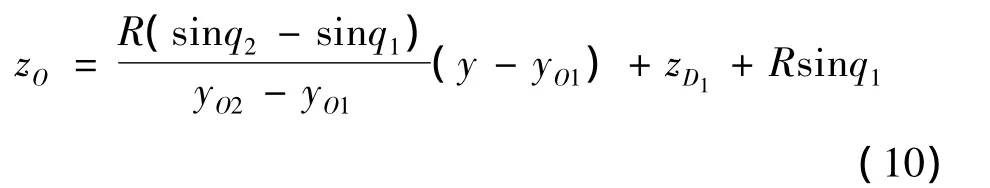

以五坐标端铣加工为例分析刀具半径和转角变化量对非线性误差的影响。如图8所示,设D1、D2分别为刀具两个刀触点,O1和O2为相应的刀具中心。因为五轴加工时两个旋转轴是独立的,故可将当前刀位分解为平行于yoz平面和xoy平面的两个分量,则A轴的转动反映在yoz平面,C轴的转动反映在xoy平面,因此可以分别求出在两个坐标平面内刀轴转动所引起的非线性误差,然后再将他们合成[4]。

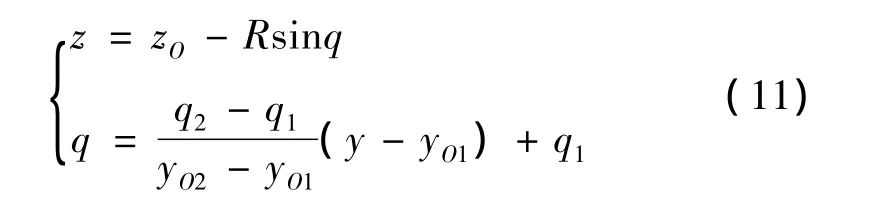

则刀心点连线的直线方程为:

刀触点连线的直线方程为:

则非线性误差的分布函数为:

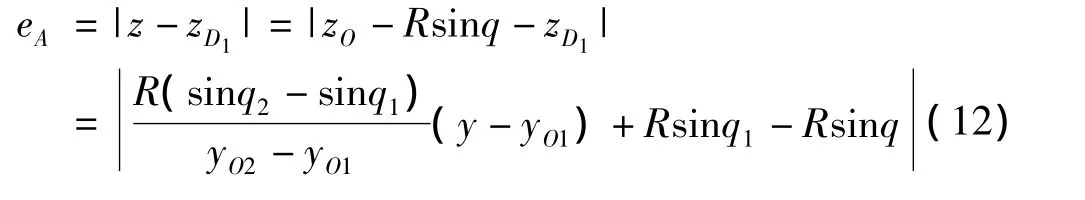

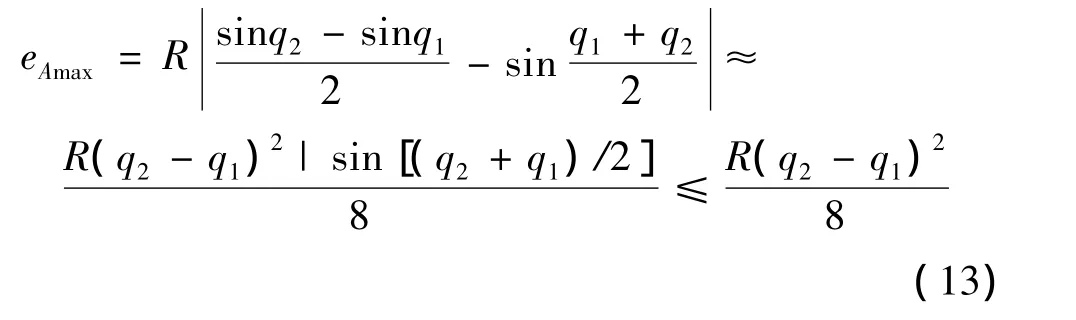

2.1节中已经得出最大非线性误差的产生位置在相邻刀位点中点附近,即当y=yO2+yO1/2,θ=θ1+θ2/2刀触点轨迹与理论直线轨迹偏差值最大。最大非线性误差为:

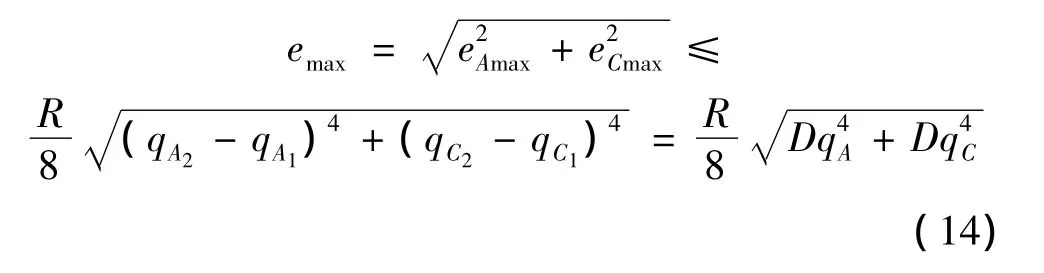

同理可求得C轴引起的非线性误差εCmax。由于A轴和C轴正交,并且εAmax和εCmax分别产生在两个分量中点附近,结合上式,可近似地认为:

由式(14)可见相同条件下,最大非线性误差随着刀具半径和转角变化量的增大而增大。

3.2 机床的结构

在非线性误差求解时用到了正向和逆向运动学模型,该模型是基于坐标转换建立的,而坐标变换又和机床的结构尤其是转台旋转中心Om在加工坐标系的位置rm(mx,my,mz)有很大关系。不同的数控机床rm(mx,my,mz)是不同的,为了研究rm和非线性误差的关系,进行以下几步工作:

(1)任取刀位源文件中相邻两个刀位点为:

GOTO/- 3.3108, - 66.9176,70.6195,0.2057720,-0.7120434,0.6713062

GOTO/- 2.7118, - 66.0299,71.2919,0.1905765,-0.7346359,0.6511457

(2)取Om在加工坐标系的位置rm(0,0,mz),利用式(4)进行坐标变换得含有未知量mz的数控代码:N0100 X -21.75882 Y9.80256+ .74118*mz

Z94.37428 - .32869*mzA47.83204 C16.11865 N0105 X -19.20532 Y12.93306+ .75895*mz

Z94.41254 - .34885*mzA49.37196 C14.54288

(3)按式(1)~(7)建立起误差模型ε(mz);

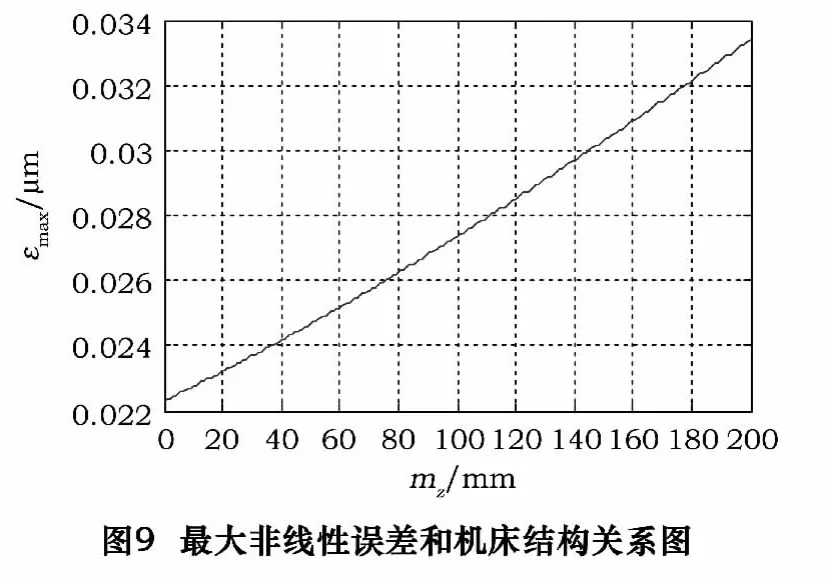

(4)求最大非线性误差,已经证明在程序段中点处取得最大非线性误差,故取t=0.5,由此得出仅含变量mz的最大非线性误差模型εmax(mz),其仿真图像见图9,其横坐标表示mz,纵坐标表示最大非线性误差。可见,随着机床转台参数mz的增大,同一程序段内最大非线性误差也相应地增大。

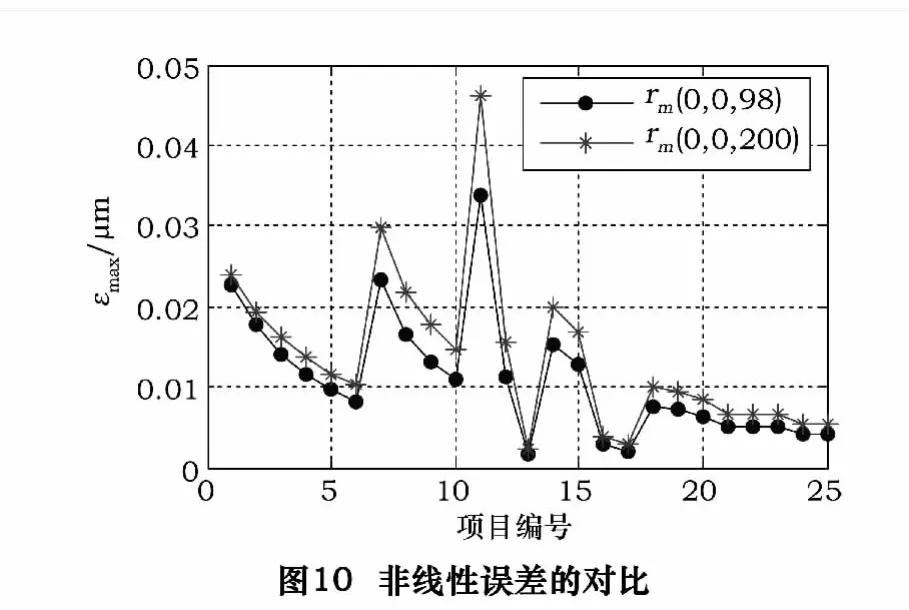

以上是基于正向和逆向运动学模型推导出函数εmax(mz)的变化规律的。另外还可以针对相同的刀位源文件经后置处理生成的五轴联动数控加工程序分别在转台旋转中心为rm(0,0,98)和rm(0,0,200)机床上加工时进行对比分析,结果见图10。显然相同情况下在rm(0,0,200)机床上加工产生的最大非线性误差大于在rm(0,0,98)机床上产生的。

综上所述,五轴数控机床的转台结构及尺寸参数对非线性误差影响很大,所以选择合理的机床结构及尺寸参数也是减小非线性误差的一条途径。

3.3 走刀步长

本文提出的非线性误差的控制策略的实质是进行合理的刀位密化,刀位密化本身就是减小走刀步长,所以走刀步长也是影响非线性误差的因素之一。减小非线性误差的一个有效途径就是在保证加工效率的前提下,编程时合理地减小走刀步长。

3.4 其他因素

加工曲面的局部几何形状及刀具的形状也对非线性误差有影响[7],由于篇幅关系这里不再论述。

4 结语

五轴联动数控加工时,数控系统的线性插补和旋转运动的非线性导致了多轴机床特有的非线性误差的产生。本文基于正向和逆向运动学模型建立起了非线性误差分布模型,并采用工程实验的方法分析了最大非线性误差的产生位置,提出了自适应性非线性误差的控制策略,该策略既可以根据加工精度的要求将非线性误差控制在合理的范围之内,又排除了不必要的程序细化,减小了程序的长度,弥补了CAD/CAM软件后置处理过程中缺少考虑非线性误差的控制要求,最大限度地发挥了机床的加工能力。最后,本文分析了非线性误差的影响因素,对实践有一定的指导意义。多轴联动数控加工非线性误差控制策略的的研究是完善数控编程理论的一个重要的内容,还有很多问题有待继续研究。

[1]张立波,刘晓云,张曰敏.五轴NC加工中非线性误差分析及补偿[J].华中理工大学学报,1995,23(2):67 -70.

[2]Jung Y H,Lee D W,Kim J S,et al.NC post-processor for 5-axis milling machine of table - rotating/tilting type[J].Journal of Materials Processing Technology,2002,130/131:641 -646.

[3]陈良骥.五轴CNC系统中有效降低非线性误差的两种方法[J].郑州大学学报:工学版,2009,30(2):107 -111.

[4]任学军,刘维伟,汪文虎,等.五坐标数控机床后置处理算法[J].航空计算技术,2000,30(1):40 -43.

[5]刘雄伟,张定华,王增强,等.数控加工理论与编程技术[M].2版.北京:机械工业出版社,2000.

[6]石宏,蔡光起,李景奎.混联机床五轴联动加工时刀摆的非线性误差分析与控制[J].中国机械工程,2008,19(6):675 -682.

[7]刘宏.复杂曲面多轴数控加工非线性误差理论分析及控制[J].组合机床与自动化加工技术,2003(12):66-68.