航空发动机机匣类零件数控程序优化策略研究

2013-09-27王丽花俸跃伟

王丽花 俸跃伟

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳 110043)

航空发动机零件结构复杂、壁薄、材料难加工。数控技术在复杂零件的加工、高精度加工尺寸的保证中凸显优势,在航空发动机的研制、生产中发挥着重要重用。随着型号生产及研制规模的不断扩大,应用数控设备进行零件加工的范围不断扩大,用户对数控程序的编制质量要求越来越高。一个好的加工程序不仅能保证加工出符合要求的工件,还应能充分发挥数控机床的功能,使其安全、可靠、高效地运行。为此,为了提高数控机床的利用率,提高零件的加工质量,编程员应努力提高编程能力,编制出优良的零件加工程序。

1 机匣零件的特点

航空发动机机匣型面其结构为薄壁筒形或薄壁环形,是航空发动机的重要承力部件,航空发动机机匣零件的质量关系到发动机工作的安全性、可靠性和稳定性。材料多采用钛合金、不锈钢、高温耐热合金等航空难加工材料。在机匣内外壁上均布有多组尺寸形状相同,但结构复杂的减重型槽和安装凸台。机匣毛坯多为铸造或锻造的圆筒或圆环,从毛坯机加工至复杂结构的机匣成品,去除量将近2/3或更多。机匣件具有刚性低、精度要求高、加工工艺性差的特点,在其制造和使用过程中产生容易产生变形问题,因此在数控程序编制过程中,要充分考虑切削力对工件变形的影响。

2 数控加工程序的评价

一个工件的加工程序不是唯一的,诸多方案中有一个最优的,可以从以下几方面进行评价:

(1)保证程序是正确的,工件加工质量稳定。

(2)程序方便调试和修改,程序的可读性好。

(3)程序的稳定性好,当刀具半径变化或工件安装位置变化,程序无需修改。

(4)充分发挥系统功能,使程序最短。

(5)程序的通用性好,若有系列工件,只需编一种,其余只要修改关键参数,程序即可使用。

(6)运行成本低。

(7)后续加工成本低,考虑刀具成本及对下工序加工影响。

(8)对于薄壁类工件,考虑工件结构特点,调整工件走刀路径对工件变形的影响。

具体的工件,究竟确定什么样的加工程序,要根据实际情况确定,编程人员要有优化意识。

3 航空机匣类工件对于数控程序的要求

(1)数控程序的编制要考虑走刀路径对工件变形的影响

对于机匣类工件,其止口尺寸比较关键,不同的走刀路径对加工变形存在影响。国外发动机制造的先进工艺,对于不同结构的工件,加工走刀路径不同,并且按工步进行图示,规划的非常细致。目前我们数控加工工序的切削走刀路径由数控编程员根据自己的经验和工人的加工习惯来确定,安排的切削走刀路径只考虑是否方便加工,通常一次走刀能完成表面编制到一个数控程序中,而没有充分考虑走刀路径不同所导致的不同切削力对机匣加工变形的影响。

(2)数控程序的编制要考虑工件加工效率及加工安全性问题

由于对航空发动机特殊性能的要求,工件材料多为高温合金、钛合金材料,大多工件外形比较复杂,工艺路线复杂,加工所需周期长,加工需要数控车床及五坐标联动数控铣床,工件本身费用及加工成本高,因此对工件加工的稳定性和数控程序的正确性及高效性提出了很高的要求。目前编制的程序大多采用轮廓编程方式,即根据工序图纸编制工件的最终尺寸轨迹,上刀量需要工人根据经验手动输入,容易发生错误且加功参数不固化。借助UGCAM软件编制的循环数控程序可以避免这些弊端,在软件中只需要设定走刀次数、切削量和余量,UG软件会自动计算刀具轨迹,减少了人工计算工作量,循环数控程序最大优点就是减少了操作者停机检测时间和取消了修改刀补值,大大提高了工件的加工效率。

4 数控加工程序优化实例

某复杂零件是航空发动机典型机匣,材料为高温合金,最大直径为φ678 mm,零件壁厚为1.7 mm,机匣毛坯为锻造的圆环,从毛坯加工至复杂结构的机匣成品,需去除80%以上的加工余量。机匣外型面无横向加强筋,切削加工后易发生变形。通过对现场工艺规程及实际加工情况的分析,对工件数控加工程序走刀路径进行优化,采用对称加工、相对走刀方式,调整了工件加工顺序,使用UG编程软件编制循环程序,从而控制工件变形,提高工件加工效率,通过现场加工验证取得良好效果。

4.1 走刀路径的调整

通过分析监测数据,对工件车加工和铣加工走刀方式进行调整,主要的思想是采用对称加工、相对走刀方式,控制工件变形。车加工采用相对走刀方式替代连续走刀方式,铣加工采用分区域对称铣削方式,有利于工件应力相互抵消,对于工件变形起到一定的抑制作用,提高工件表面加工质量。

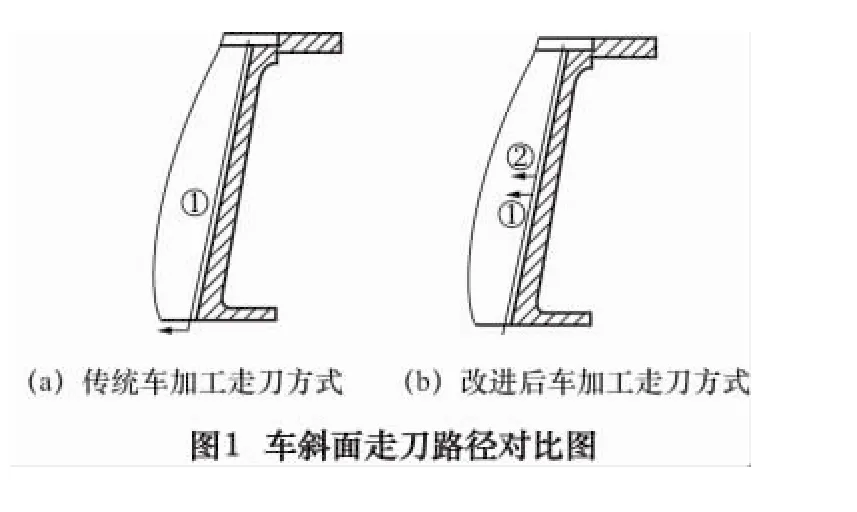

图1所示为车加工工件内斜面的走刀路线对比图,图中用顺序号标注表面的加工顺序,用箭头先标注刀具切削方向;传统加工方式车削如图1a中内圆斜面用一把刀具将整个斜面加工完成,因此加工过程中采用一个方向的走刀路径,这种加工方法在加工过程中一直受一个方向的切削力,虽然编程简单,但没有考虑切削力对工件变形的影响;改进后的加工方式采用从上到下与从下到上相对走刀方式来完成斜面的加工,从而抵消一部分切削力,利于控制工件变形。

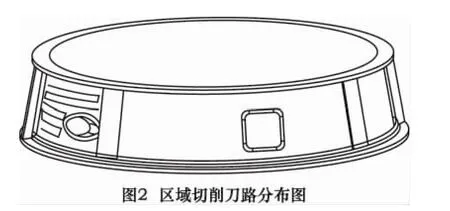

图2为铣加工区域切削刀路分布图,传统铣削方式粗铣及半精铣采用周向铣削方式,从0°~360°按顺序铣削;调整后的数控加工程序采用分区域对称铣削方式,即把工件外形面按几何特征分成区域,先铣加工0°~45°区域,然后对称铣削 180°~225°区间,同理再铣加工45°~90°区域,然后对称铣削315°~360°加工区域,其余区域以此类推。

4.2 循环程序的应用

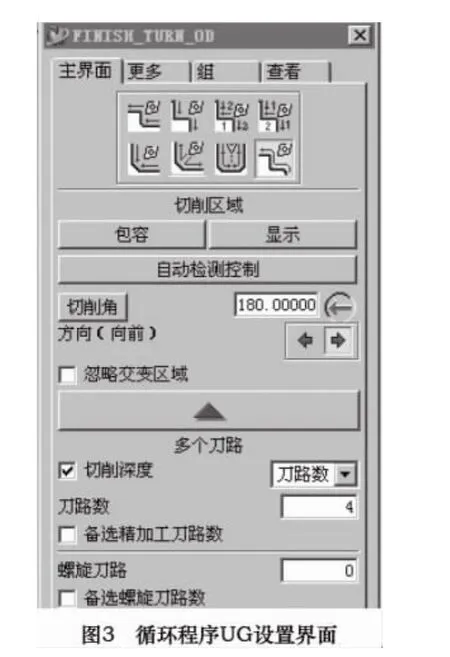

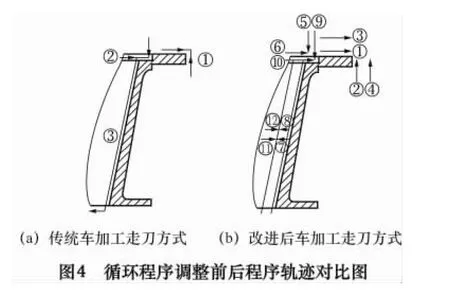

传统车加工程序编制最终轮廓程序,加工现场由工人凭经验自主上刀,存在两个缺点:切削深度不固定,不同的工人加工切削参数不同,质量不稳定;第二是由于人为干预,刀补容易上错,造成工件超差。本文利用UGCAM软件编制了循环程序,如图3所示为循环程序UG设置界面。通过调整后的加工程序,将切削参数、每次切削深度等信息全部在程序中设置,程序中自动设置好分层切削轨迹,不需要工人进行调整,调整后的加工程序适合于不同层次的工人加工,提供自动化程度,减少工人让刀次数,降低加工风险,质量稳定。如图4所示为调整前后程序轨迹对比图,图中序号为加工顺序号,箭头为刀具切削方向:传统车加工方式先将如图中序号①所示的端面与外圆全部余量加工完之后,再依次将图中②、③所示的止口及斜面的全部余量加工完,改进后的车加工方式采用分层切削的方式,先按图中①~⑧所示的加工顺序将端面、外圆、止口、斜面等表面均匀加工一层,再按图中加工顺序⑨~⑩12加工第二层,而且整个加工过程采用如图中箭头所示的相对走刀方式,粗铣和半精铣采用分层切削,控制每次切削深度不超过4 mm,每层全部铣完之后,再加工第二层,如此加工,有利于工件内部应力平衡分布,减少工件的扭曲变形。

5 结果讨论与分析

在试验加工过程中,通过走刀路径的调整和循环程序的应用,提高了数控设备的利用率,减少了人为操作因素导致的错误,达到了控制工件变形的效果和工件加工质量的效果,为其他薄壁机匣件的加工方案提供了借鉴。

[1]王华侨.数控程序的高效设计及其刀具轨迹优化[J].模具工业,2004(6).

[2]孙德茂.数控加工程序的评价与优化[J].航天制造技术,2004(1).

[3]孙丽丽.数控加工中走刀路线确定与优化[J].天津职业院校联合学报,2009(5).

[4]王爱玲,等.现代数控编程技术及应用[M].北京:国防工业出版社,2005.