基于异地网络协同的螺旋锥齿轮模型集成设计*

2013-09-27韩青金孙文磊袁逸萍王宏伟

韩青金 孙文磊 袁逸萍 何 丽 王宏伟

(新疆大学机械工程学院,新疆乌鲁木齐 830047)

螺旋锥齿轮代表机械传动领域形式最复杂、最具广泛用途的关键动力传动部件[1]。一直以来,螺旋锥齿轮的模型设计技术都是机械领域内的研究热点。随着全球经济一体化和计算机技术、网络技术的迅猛发展,基于网络的协同的异地设计尤为重要[2]。尤其在高尖端科技领域,协同设计技术可以有效地利用资源、缩短开发周期和节省设计费用,完成铲平的快速精确制造,具有重要意义和极具潜力的发展方向[3]。

为了满足日益增长的信息共享和业务整合需要,尤其是提升企业在螺旋锥齿轮制造市场的竞争力,本文基于Web技术建立统一接口的Web服务发布向导和各平台的UDDI注册中心,以形成一个资源共享集成的设计平台。可支持螺旋锥齿轮的研发团队的异地设计人员通过网络进行实时模型设计数据信息的互换与共享,协同方案中的矛盾与冲突,保持数据的实时性、统一性、连续性,达到高效高质量的齿轮设计目的。

1 螺旋锥齿轮异地网络协同集成设计平台的建立

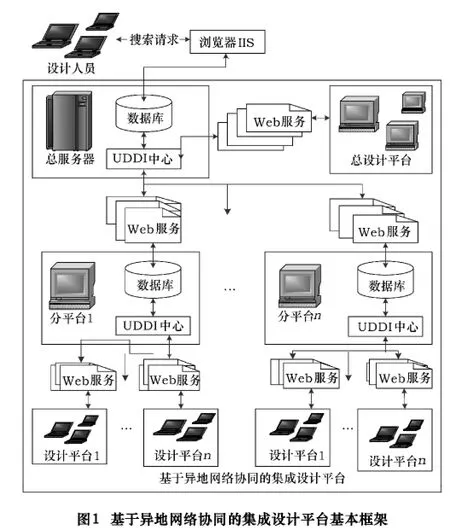

1.1 异地网络协同集成设计平台的基本框架

Web服务技术为异地网络协同设计资源集成提供了一个迄今为止最好的方案[4]。图1为基于Web服务的异地网络协同集成设计平台。企业首先通过总平台或分平台提供统一接口的Web服务向导,将网络共享的设计信息服务发布为Web服务,并在相关分平台或总平台上动态注册。这样设计者在登录分平台或总平台时就可通过Web服务代理接受设计者提交的查询任务,对设计者需求进行分解,调用相关平台上的Web服务,并查询结果进行加工、汇集和整理,将结果返回设计者,同时根据设计者的操作更新相关数据,从而把完全分离的数据库转为分布式的数据系统。

1.2 异地网络协同集成设计平台的实现及关键技术

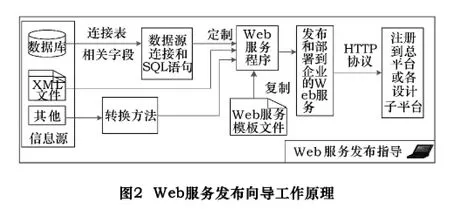

1.2.1 建立统一接口的Web服务发布向导

如图2所示,将各个平台的设计的信息服务发布为Web服务,以统一编码(Wizard形式)提供统一的对外访问接口,各分平台通过配置安装向导获取信息,通过Web服务完成对数据的检索和更新。同时,发布Web服务的URL及相关信息提交到平台UDDI注册中心的数据库表中,以统一的数据集形式提供数据和公开方式。

1.2.2 各平台UDDI注册中心

通过开发集成平台之间的私有的UDDI注册中心,采用统一的接口形式的Web服务发布向导以及HTTP传输协议,各个企业设计平台在发布Web服务时可以将相关信息资源通过HTTP传输协议基于地址、接口、提供者、发布时间将信息传输到总平台和各个分平台,并存入数据库。这样,每一个设计者在查询时,系统就能动态调用各个web服务在总台上建立的UDDI映射表进行资源调用服务。

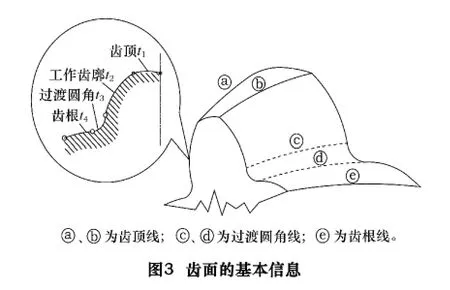

2 螺旋锥齿轮的齿面信息基本介绍

螺旋锥齿轮是一种齿面齿形异常复杂其精度要求非常高的零部件。如图3所示,一个完整的弧齿锥齿轮的齿廓至少由4部分组成:S1段齿顶曲线、S2段工作齿廓曲线、S3段齿根曲线以及连接工作齿廓及齿根的S4段齿根过渡圆角曲线。在加工过程中,工作齿廓线所成的曲面由刀具的直线刃部分包络展成,过渡曲线所构成的过渡曲面,根据刀具形状的不同,是由刀具齿顶尖或者齿顶圆角包络形成的。而一个完整的齿面应该包括一个顶面、两个侧面、两个端面。其中,顶面为齿顶面,是两条齿顶线a、b与大小端面齿顶圆t1围成;两个侧面是指轮齿的成对称形状的凹面和凸面,包括工作齿面、齿根面、以及两者之间的过渡圆角曲面3个部分;其中工作齿面由齿顶线b和过渡圆角线c及端面的工作齿廓t2围成,过渡圆角曲面是由过渡圆角线c、d和端面过渡圆角t4围成,而大小端面是齿廓曲线围成的。

3 螺旋锥齿轮模型设计的模块定义

基于近些年来螺旋锥齿轮的研究成果,将其进行归纳和总结,定义为快速参数化的模型设计模块,可以通过相关参数的数据输入,驱动程序完成初步的实体模型,结合相关的误差分析预测,完成齿面重构,以输出高精度的齿轮模型。其有关螺旋锥齿轮的模型设计模块定义为:

3.1 由点到面的模型设计模块

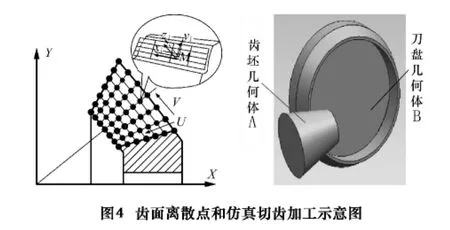

如图4所示,齿面可以离散化表示为:齿面上均匀分布的网格曲线的交点,其中沿齿长方向的曲线为U线,沿齿高方向的曲线为V线。基于Web服务的数据库所提供的这些点的数据信息,进入三维软件绘图操作中,首先由齿面离散点的坐标信息借助由点云创建曲面功能拟合成一个轮齿齿面的模型;然后从数据库中提取齿坯的坐标信息,让单个齿与齿坯作布尔求差运算得到一个齿槽;最后在齿坯上借助环形阵列功能得到整个齿轮的实体模型。在对初步得到的齿轮模型进行齿面优化与重构以后,就能得到最终的齿轮实体模型。然后通过Web服务进行网上发布而存入最终的齿轮零件数据库封存。

3.2 由线构面模型设计模块

该模块完成齿轮的模型设计的主要过程为:(1)基于Web服务从数据库中提取组成齿面的有关齿形曲线方程的基本数据信息;(2)进入三维绘图操作环境,输出齿形曲线,由齿形曲线完成一个齿面的创建操作;(3)调用数据库中的齿坯参数,快速参数创建齿坯实体;(4)由齿面与齿坯作求差运算切出一个齿槽;(5)将齿槽通过阵列形式完成整个齿轮的模型设计;(6)进行齿面优化和重构;(7)进行网上发布,并存入最终的螺旋锥齿轮零件库。

3.3 仿真加工模型设计模块

仿真切齿加工的实质是实现切削刀盘和工件的相互运动的布尔切齿运算。如图4所示,将齿坯和刀具的运动过程离散化,从几何方面考虑,在某一瞬间其切削过程就相当于齿坯几何体A上减去它和刀具几何体B的重叠区域。然后,这样逐个时段进行布尔减运算,最后在工件齿坯上留下刀具表面的包络即是加工而出的弧齿锥齿轮齿面。故其主要过程是:(1)基于Web服务从数据库中调用切削刀盘参数和齿坯参数;(2)进入三维仿真软件中,完成刀具与齿坯的布尔切齿运算,输出初步的齿轮模型;(3)对齿轮模型进行优化和重构;(4)进行信息发布和入库。

4 螺旋锥齿轮的模型设计任务的逐层分解

为了保证足够的建模精度,完成一个弧齿锥齿轮的精确模型设计,可以将其任务分解为以下几个子任务:(1)数据采集与储存;(2)三维软件操作;(3)齿面优化与重构。各个任务概括为:

4.1 数据采集与储存

4.1.1 齿面数据信息

齿面数据包括图3所示的齿面上离散点、齿形曲线、基本曲面的相关信息。其数据信息的获取主要有两种途径:一种是基于齿面方程的理论求导,可得出齿面的线和面的信息;另一种是基于齿面测量的实践方法,主要是获取齿面点的信息。其中,齿面方程的求导,主要有两类方法:

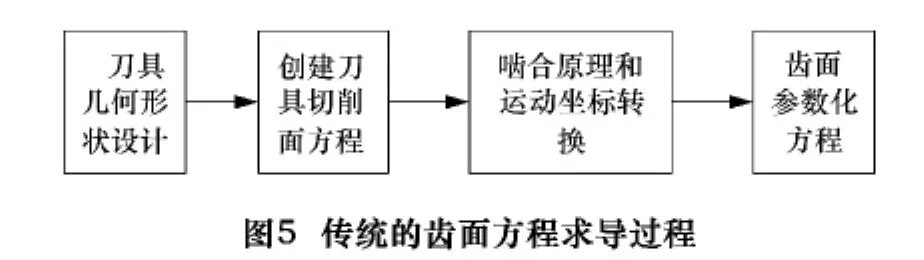

(1)基于啮合原理的传统方法[5-6]。首先根据实际加工进行刀具几何形状设计,然后创建刀具切削刃的基本方程,再通过啮合原理的运动学知识的应用进行由刀盘到齿坯的坐标转换,最后可求导出齿面的离散点或齿形曲线表达的参数化方程。图5表示了传统的齿面方程推导的一般过程。

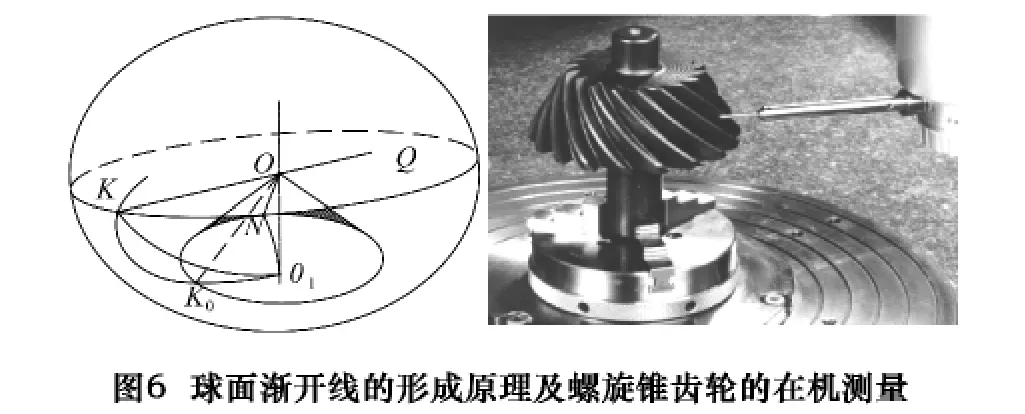

(2)另一种是基于球面渐开线理论的最新方法,可根据球面渐开线形成原理[7-8],直接由点的空间运动轨迹得到齿面或齿面的形状曲线。图6则表示了利用球面渐开线原理求导齿面或齿形曲线的原理,其中圆面Q在基圆锥面OK0N上作纯滚动,则圆面上的动点K0的空间运动轨迹构成一条端面齿廓曲线,而取圆面上的一条弧形端的空间运动轨迹,则可直接构成轮齿的一侧齿面的基本形状。

而基于测量设备的齿面测量方法,是对已经完成加工的零件进行实际测量,获取齿面均匀分布的离散点的坐标信息。一般的测量设备有专用的齿轮测量仪及其他精密测量仪器,如图6中的三坐标测量仪。

4.1.2 仿真切齿加工信息

基于虚拟现实技术的螺旋锥齿轮仿真切齿加工是其齿面模型设计的主要方法之一。

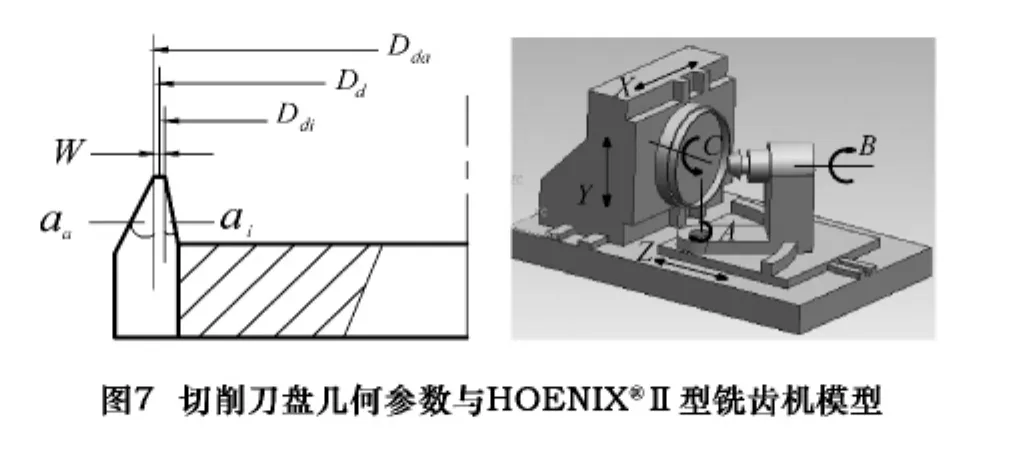

(1)切齿参数,主要包括切削刀盘参数和机床运动参数。图7左图表示了切削刀盘的相关参数,切削刀盘的名义直径Dd,内外切刀尖直径Ddi和Dda,内外切压力角ai和aa,刀顶距W等都可以通过齿轮的模数、齿形角、外锥距、齿面高、齿全高等参数计算求得。机床的运动参数,是指模拟的格里森数控铣齿机的运动机床的运动参数。图7右图表示了六轴五联动的全功能数控机床即格里森PHOENIX®Ⅱ型铣齿机床结构模型,该机床具有3个平移轴X、Y、Z轴和2个回转轴A、B轴,而刀盘C轴保持不动,可实现弧齿锥齿轮的展成加工[9]。而通过等效转换[10]和程序控制[11]就可完成其运动参数的求解。

(2)工件齿坯参数,即创建齿坯时所需要的具体的尺寸和大小,主要基本参数包括齿轮副的轴交角Σ、齿数z、模数m、旋向(左旋或右旋)、螺旋角β、压力角α、分锥角 δ和锥距R等[12]。

(3)机床设备参数,主要包括刀具参数、进给速度、进给量、机床主轴转速和退刀量等,可根据实际生产的具体情况而定。

4.2 三维软件操作

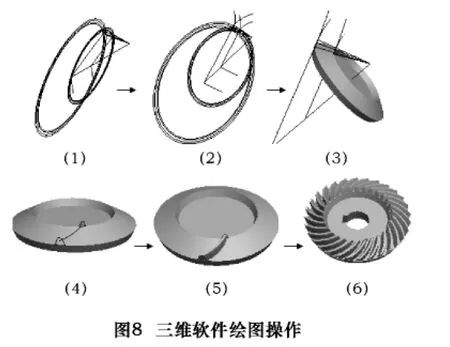

绘图软件操作主要包括完成螺旋锥齿轮的实体绘图操作和仿真切齿加工的操作。如图8所示,在三维软件(如Pro/E、Solidworks、UG等)中完成初步模型设计的一般步骤为:(1)创建基本曲线、齿轮基本圆;(2)创建齿廓曲线;(3)创建齿根圆角及齿根线;(4)创建截面与引导线;(5)扫描混合生成第一个轮齿;(6)阵列创建轮齿。

而仿真切齿加工的三维软件操作为:在仿真绘图软件(如CATIA、VERICUT等)中,基于数据库中的切削刀盘的参数和齿坯参数,快速参数化插件齿坯和刀盘的实体模型,然后调整好两者的初始位姿进行布尔切齿运算,并编制程序保证加工过程中其位姿始终正确,切出一个齿槽后旋转齿坯重复下一个齿面的运动直至得到齿轮精确的实体模型。

4.3 齿面光顺与重构

对初步完成的齿轮模型进行齿面优化与重构是提高模型设计精度的一个必不可少的步骤。因为得到的初步齿轮模型其齿面精度较低,例如在求解齿面离散点的过程中存在的差值精度,在齿面测量取点中存在机械振动误差,在绘图操作中存在累积误差等。尤其是在仿真加工为主的模型设计中,输出的最后的齿轮实体模型的齿面精度较低,不得不进行齿面的光顺处理,优化与重构齿面的方法有很多,其中基于NURBS蒙皮技术[13]的齿面重构较为普遍。

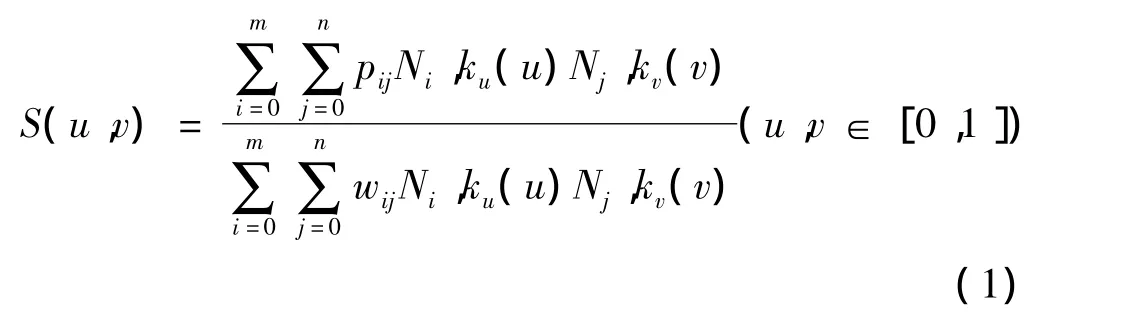

根据齿面的点求取过程,及齿面方程的推导过程先求导组成齿面网格的交线中的U线和V线构成,则这些交线的交点就为齿面均匀分布的离散点。而这些曲线网格,可以构成一个NURBS曲面,其中由U向和V向的两个参数变量(u,v)可以形成分段有理多项式。故其NURBS曲面可以定义为:

式中:pij为控制网格上顶点即交点;wij为顶点的权因子;Ni,ku(u)为在交点区间内第i个ku次样条基函数;Nj,kv(v)为在交点区间内第j个kv次样条基函数。

5 异地设计平台的数据互操作与信息资源的动态调配

利用对象技术,就有关模型设计的数据与任务功能进行封装,基于Web服务由异地的各企业进行资源共享,同时支撑各个工作模块的调用与工作,完成模型的快速精确设计。

其中封装的内容主要是螺旋锥齿轮设计阶段的即时更新与发布的数据,包括各个逐层分解的任务数据,以及相应模块的实体模型入库数据;也包括数据开发过程中的过程信息、人员角色信息、版本信息、模块方案选择、决策依据等。

当然,设计模块内部可通过互相协商完成其结构配置、过程数据与产品数据的参数关系;而外部可通过设定统一的处理原则,例如可以齿面建模的精度为原则完成对模块的创建、管理和操作。另外。模块的异地远程调用可在供Web服务的广域网上以模块-框架-网络-模块的形式,通过UDDI注册中心实现数据信息的动态访问、优化和决策。

6 多设计者决策的协调与优化

螺旋锥齿轮的异地网络协同集成设计过程中,由于开发团队内的各个设计者都处于同一个系统框架下,实时进行资源共享和利用,通过总设计平台及时提供和采集总的决策方案,由分平台提供决策子方案以供下一级的设计平台甚至设计者来完成齿轮的开发与设计。而各个设计平台之间决策冲突和仲裁方案,则需要总平台即时检测和管理已完成决策。可以采取以设计单元为属性的子任务ID编号,采用遗传算法进行数据的快速搜索和配置,已完成决策者的即时监测与协调。

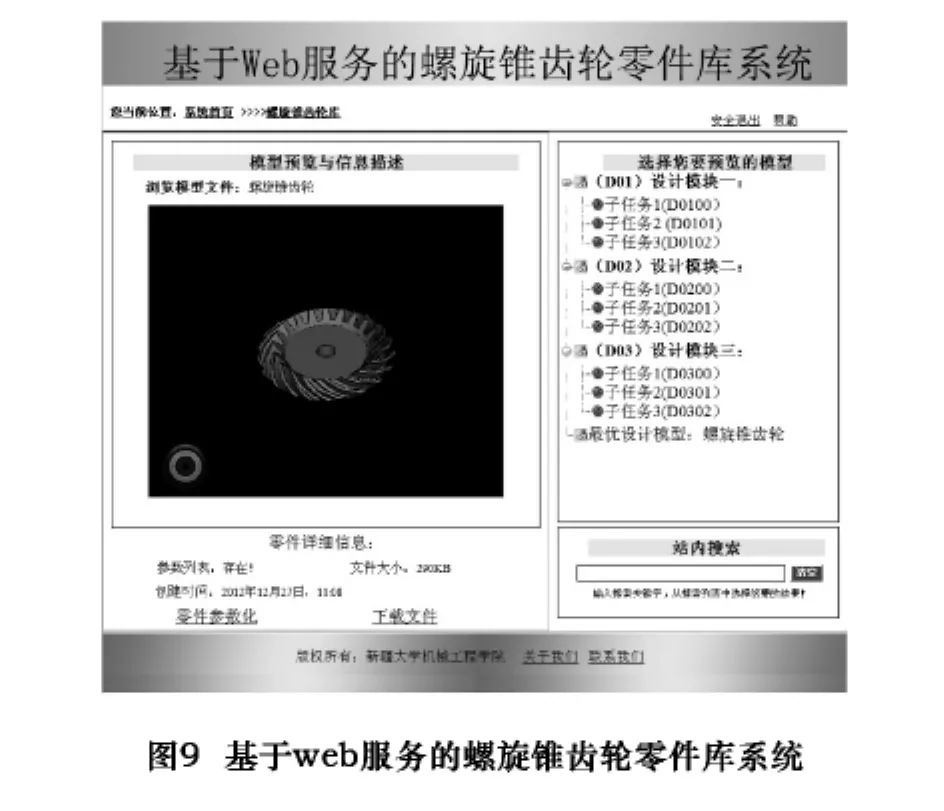

尤其是子任务的设计平台之间,需要进行即时的平衡和优化,提供一个可供多个决策者进行交换决策信息的平台,以最终模块设计完成的入库的齿轮模型信息为载体,实现最优的齿轮模型设计方案的决策。图9表示了在模块设计完成后,基于Web服务的最终螺旋锥齿轮零件库的基本信息。

7 结语

随着螺旋锥齿轮数字化制造技术的兴起,基于Web服务的异地网络协同设计将逐渐成为齿轮设计的一种主要手段。将齿轮模型设计方案模块化、标准化、系列化,并及时进行封装与网上发布;由团队内的异地设计人员进行快速查询与调用,完成资源共享式的齿轮设计方案的优化;基于统一或共同协商的决策方案完成最终的模型设计,将为螺旋锥齿轮的数字化设计甚至制造的研究提供新的方向和途径。另外,这一螺旋锥齿轮的模型集成设计过程中的大量的数据结构域组成信息,可以为数字化制造过程中的其它重要环节提供基础和支撑。

[1]李敬财.螺旋锥齿轮数字化制造基础应用技术的研究[D].天津:天津大学,2008.

[2]李健,张鸿梁,王计斌,等.基于网络的协同设计方法研究[J].2000,40(9):93-96.

[3]朱恒山,邓家褆.产品设计和工程分析集成信息模型[J].计算机集成制造系统—CIMS,2002,8(7):552 -526.

[4]王淑营,岳宏伟.网络化制造平台资源信息集成方案[J].西南交通大学学报,2006,41(4):471 -475.

[5]Litvin F L,Wang A G,Handschuh.Computerized generation and simulation of meshing and contact of spiral bevel gears with improved geometry[J].Comput.Methods Appl.Mech.Engrg,1998,158:35 -64.

[6]Litvin F L.Gear geometry and applied theory[M].USA:Cambridge U-niversity Press,2004.

[7]彭福华.渐开线齿轮产形线切齿法[M].长春:吉林科学技术出版社,2008.

[8]呼咏,张学成,杨兆辉,等.球面渐开线齿形弧齿锥齿轮精密切齿方法[J].北京工业大学学报,2011,37(5):641 -647.

[9]FAN Q.Computerized modeling and simulation of spiral bevel and hypoid gears manufactured by Gleason face hobbing process[J].Journal of Mechanical Design,2005,128(6):1315 -1327.

[10]王小椿,吴联银,李彬,等.基于空间运动学的传统机床向Free-From型机床运动转换方法研究[J].机械工程学报,2001,37(4):93-98.

[11]唐进元,刘艳平,蒲太平.基于五轴联动数控机铣齿机的弧齿锥齿轮刀倾法制造仿真[J].北京工业大学学报,2011,37(4):487-493.

[12]曾韬.螺旋锥齿轮设计与加工[M].哈尔滨:哈尔滨工业大学出版社,1989.

[13]孙玉文,刘宏军,刘健.基于NURBS的自由曲面精确拟合方法研究[J].机械工程学报,2005,41(3):10 -14.