铝杆结晶轮滚压残余应力数值仿真与工艺分析

2013-09-27韩变枝王忠文

王 栋 韩变枝 王忠文

(①太原理工大学阳泉学院,山西阳泉 045000;②阳泉铝业股份有限公司,山西阳泉 045000)

结晶轮是电工圆铝杆连铸连轧生产线中连续铸造机的核心零件,起着铸锭成形和保证连续生产的重要作用。结晶轮的使用寿命一般为2 000~3 000 t,主要失效形式为疲劳裂纹。连铸过程中,结晶轮承受的循环热应力,促使结晶腔底面横向裂纹的产生和扩展,检查发现最深的裂纹可达10 mm,出现咬锭现象,严重影响生产的顺利进行。表面滚压技术是对零件表层金属材料加压,使金属原子间距离发生变化,当压力达到一定数值时,发生的塑性变形改变了金属层的组织结构和物理性能,组织结构更加紧密,晶粒变细,晶粒形状沿着变形最大的方向延伸,产生的冷作硬化现象,使金属材料的硬度和表面质量得到提高[1]。金属材料滚压后,表层材料存在的残余压应力,可以有效阻碍裂纹的形成及扩展[2]。应用表面滚压技术,对于提高结晶轮疲劳强度、延长其使用寿命具有重要意义。滚压强化的效果和质量取决于滚压进给量、滚压圈数等工艺参数,研究滚压参数对结晶轮滚压质量和残余应力的影响,通过试验的方法比较直接,也最简单,但是成本也高。因此,在实际工程中存在着滚压工艺参数选择无据可依和滚压效果难以评价等问题。

近年来,数值仿真分析技术应用于滚压强化工艺,为工艺参数的选择和优化提供了有力的理论依据。李风雷等采用Johnson-Cook流动应力模型对滚压过程进行了二维有限元模拟[3];王立东等采用平面应变模型研究了滚柱垂直压入光滑水平工件的压痕过程[4];W.Kim等采用三维垂直压入模型分析了螺纹滚压强化中不同进给量对残余应力的影响[5]。还有很多学者研究了不同工件的滚压成型过程[6-8]。

表面滚压强化过程以及残余应力仿真,包含材料非线性、几何非线性和接触非线性等非常复杂的问题。已有的数值仿真都进行了不同程度的简化。二维建模具有一定的局限性;三维建模中,有的简化为垂直压入光滑工件过程,有的简化为工件转动轧辊不转动的相对滑动过程,数值分析也只是针对一圈或者1/4圈的滚压过程,或者是只对滚压变形进行了仿真,没有分析残余应力问题等,和实际的滚压工艺有较大的差别。

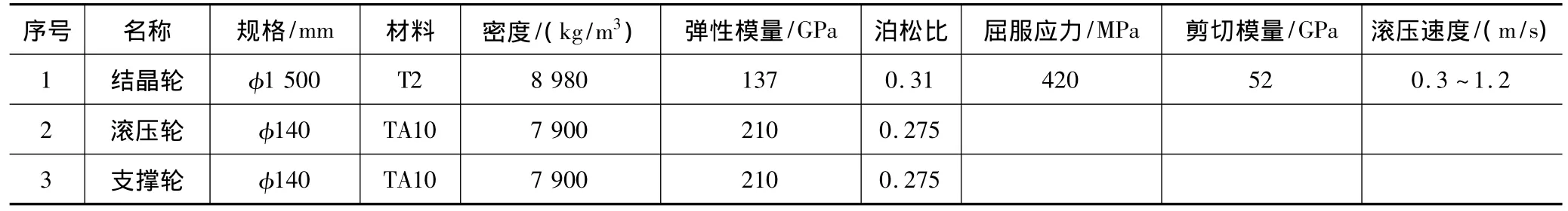

表1 材料属性基本参数

结合上述问题,考虑滚压形式、进给量、滚压圈数以及滚压速度等因素,应用Pro/E造型软件和ANSYS Workbench LS-DYNA组件,提出了对结晶轮结晶腔表面进行多圈滚压强化工艺的三维有限元数值仿真模型,将修改的K文件导入LS-DYNA Solver求解,获得了符合形变强化规律残余应力分布。讨论了边界条件、进给方式、滚压进给量和滚压速度等工艺参数对残余应力分布的影响,为结晶轮滚压工艺参数的优化提供了重要的理论依据。

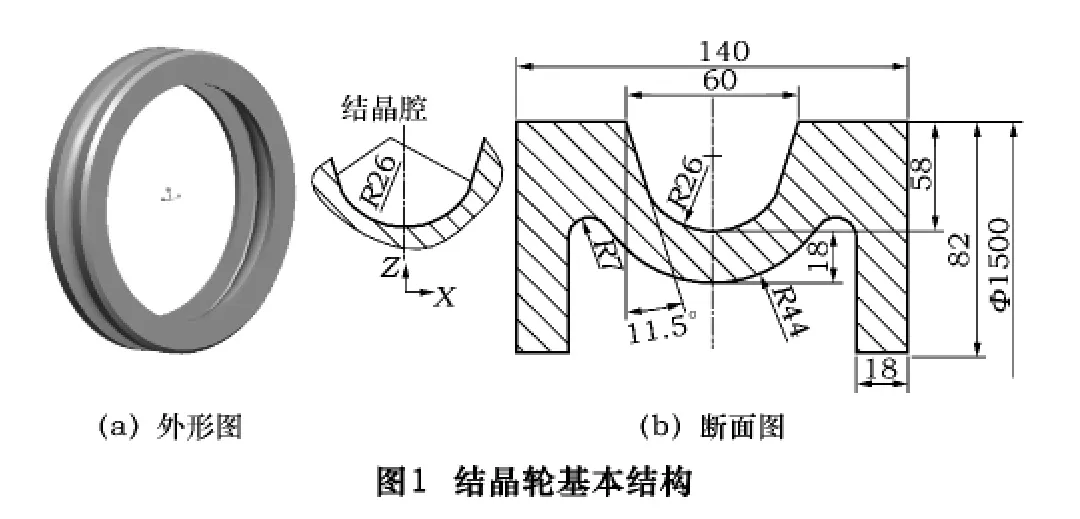

1 结晶轮基本结构

连铸连轧机结晶轮为圆环状,其断面呈“M”形,如图1所示。结晶腔内外均为喷淋水冷却,铝液在结晶腔中铸造成型,结晶腔底部圆弧处受到循环热应力作用最大,促使横向裂纹(x向)的产生和扩展。应用滚压技术,在结晶腔圆弧处实施成型滚压,使结晶腔表层材料存在的残余压应力,以阻碍裂纹的形成及扩展,延长结晶轮的使用寿命。

2 创建分析模型

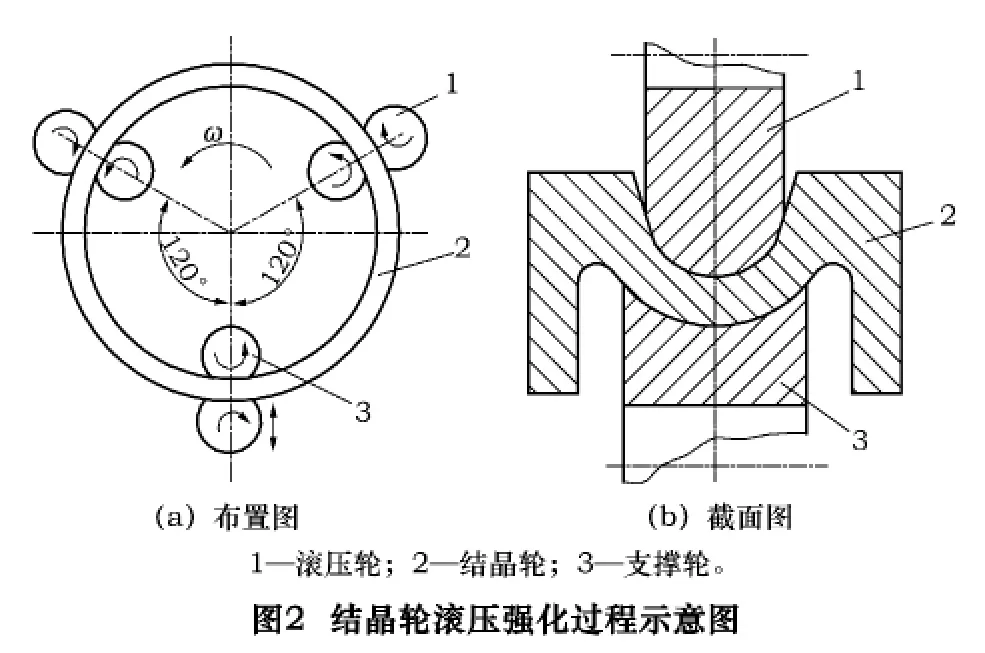

2.1 滚压过程

结晶轮采用离心铸造、机械加工完成,结晶腔表面质量要求Ra0.8~1.6 μm,外表面质量要求Ra3.2 μm,接触表面质量都很好。结晶轮滚压过程设计方案为:在圆周方向均匀布置3对滚压装置,如图2a。在结晶轮旋转摩擦力的作用下,支撑轮自转,滚压轮也自转的同时还以一定速度压向结晶轮,在滚压轮和支撑轮的挤压作用下完成结晶轮的滚压强化,如图2b。

2.2 建立模型及网格划分

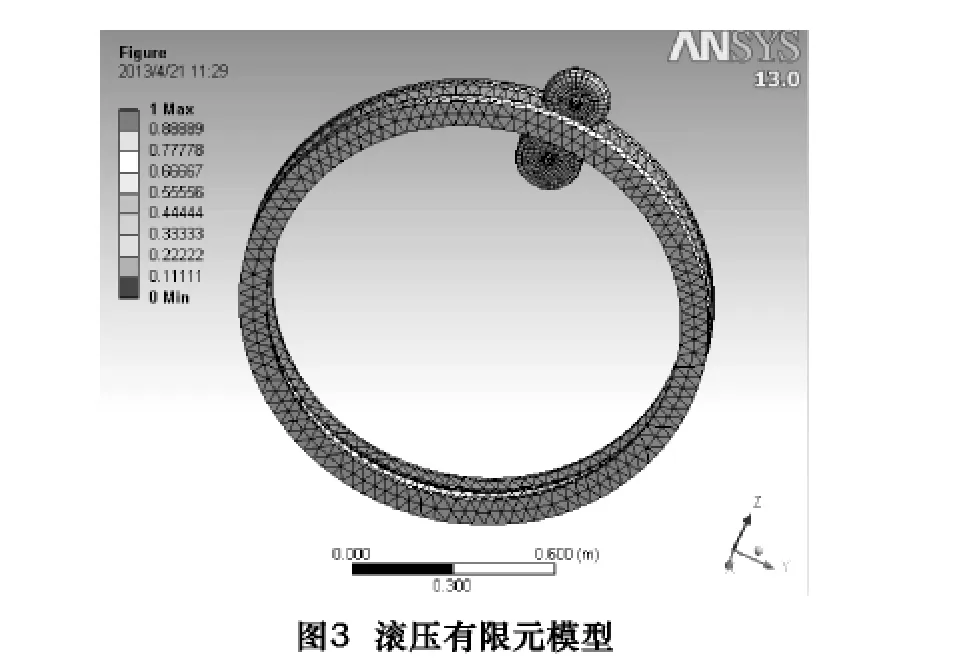

取一对滚压装置,建立有限元模型,如图3所示,结晶轮滚压接触处任一点的坐标,x轴为轴向,y轴为周向,z轴为径向。采用自适应接触准则,对于减少计算时间、提高计算效率的效果是很显著的[9]。综合考虑计算精度和收敛性,采用1级细化,单元格尺寸能满足分析要求。

2.3 材料属性的定义

结晶轮定义为柔性体,滚压轮、支撑轮定义为刚性体,基本参数见表1。

2.4 边界条件

滚压过程中,结晶轮和支撑轮相对位置固定,支撑轮在结晶轮的摩擦带动下绕自身轴线转动。边界条件定义:设定结晶轮、支撑轮只有绕自身轴线转动的自由度,滚压轮除绕自身轴线转动外,还有压向结晶轮的自由度。为避免过约束,支撑轮径向设为弹性支撑。对称模型分析时,在结晶轮对称面上施加对称位移约束。

2.5 进给方式

通过滚压轮对结晶轮的径向进给来实现载荷的施加。滚压过程分3步:滚轮径向压入;结晶轮连续转动,反复滚压;滚轮离开工件,完成整个滚压过程。

简化滚轮的进给为分段和连续两种方式。分段进给:在结晶轮静止状态时,滚轮径向压入,达到每圈进给量后,滚轮停止进给,结晶轮开始1~2圈的圆周滚压,以增强对工件表面的“滚平”效果。重复上述过程,直到径向进给滚压量达到预定滚压量。完成滚压后,滚轮与结晶轮分离。连续进给:结晶轮连续旋转的同时,滚轮沿径向进给,达到预定滚压量时,滚轮停止进给,结晶轮继续转动,进行数圈滚压。滚压工作完成后滚轮和结晶轮分离。

根据上述过程,结晶轮的旋转运动以及圈数由角速度和时间控制。滚轮的径向运动采用速度和时间控制,通过“Tabular Data”实现。为减少计算机计算时间,适当放大结晶轮角速度,合理调整角速度和时间。

3 结果分析

3.1 残余压应力的分布规律

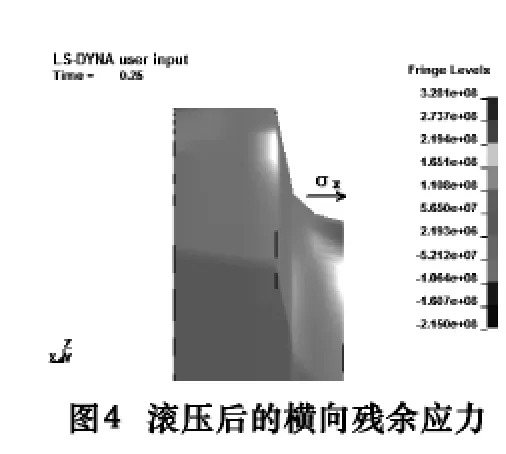

在阻碍结晶腔表面疲劳裂纹生成和扩展中,起主要作用的是平行于轴线方向的横向残余应力。根据对称性,简化模型结构,取1/2模型分析。滚压后,在滚压区域的表面形成了一个残余压应力层(x向应力为负值)。结晶轮横向残余应力的分布如图4所示。

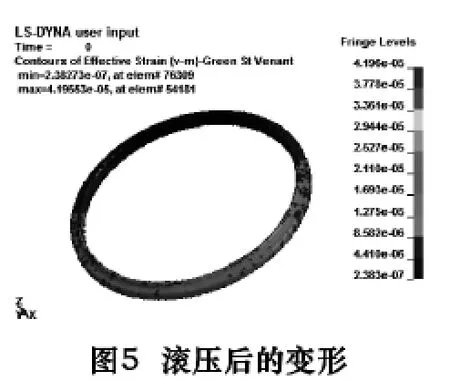

滚压量为0.6 mm结晶轮的塑性变形云图如图5所示。从总体来看,变形很微小,在邻近被滚压槽沟的圆周上出现了变形量差别不大的凸起,反映了金属的流动过程,符合实际的滚压试验结果。滚压仿真模型能够实现滚压变形的效果。

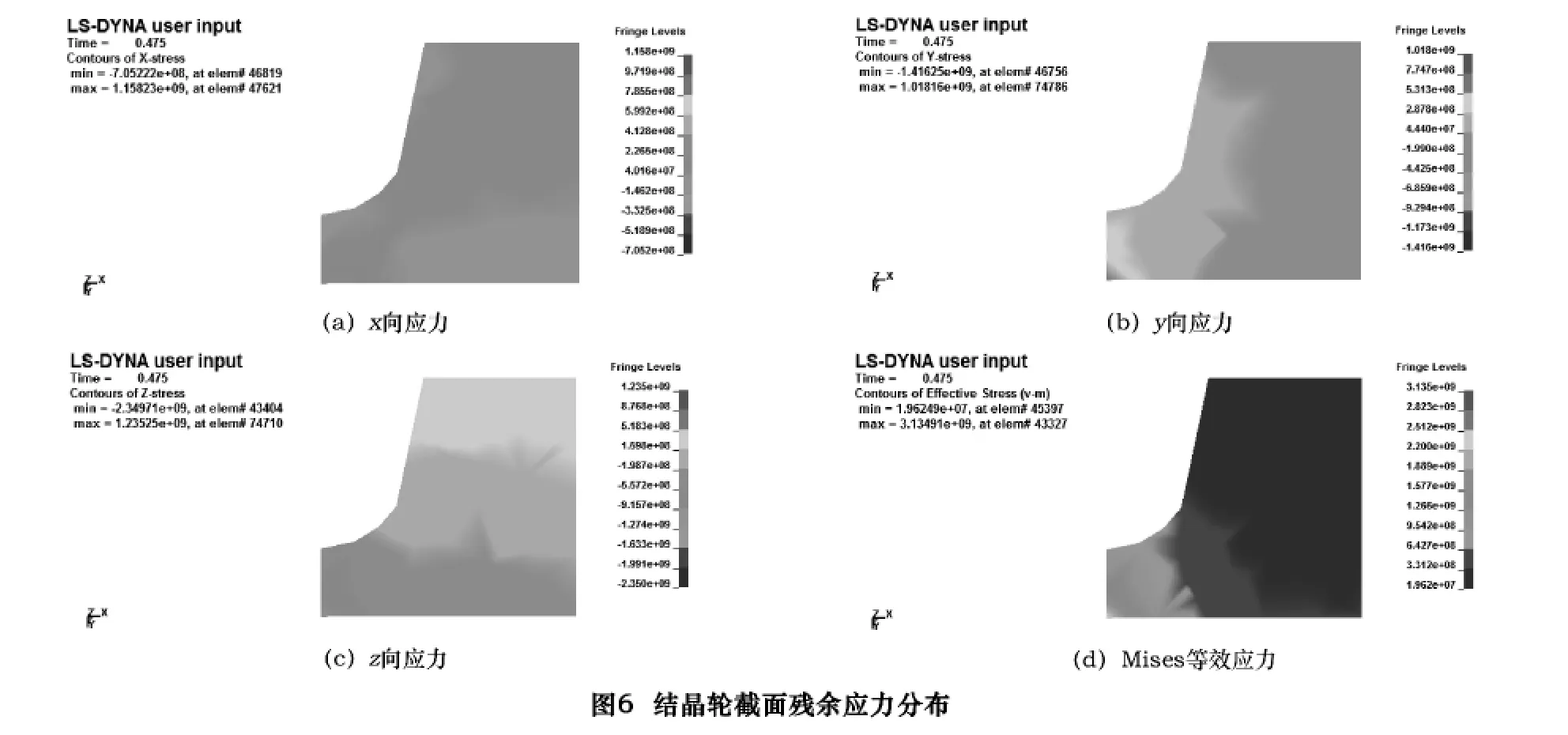

某种工艺条件下滚压后结晶轮截面的残余应力分布,如图6。在结晶腔圆弧处存在较大残余应力。总体上来看,3个方向残余应力的数值上,z向最大,压应力为557.2 MPa,其次是x向,压应力为332.5 MPa,y向的压应力为287.8 MPa。从残余应力的分布区域来看,x向和z向的残余应力分布区域较小,且集中在圆弧附近,y向的残余应力分布区域最大,覆盖了结晶腔的2/3。Mises等效应力值为642.7 MPa分布于圆弧处。由于循环热应力的作用所产生的裂纹是导致结晶轮失效的主要形式,其原因是由于圆弧底部产生较大的(x向)轴向拉应力。因此,综合考虑滚压后各向残余应力的大小和分布区域,轴向压应力具有足够强度和分布区域,有利于最大程度上抵消结晶轮工作时承受温度载荷产生的弯曲拉应力,这和工程实际中通过滚压能够显著提高零件弯曲疲劳强度的结论相吻合。

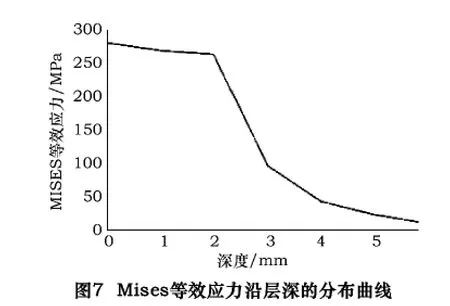

根据Mises等效强度理论及弯曲疲劳强度理论,圆弧部位的Mises等效应力的层深分布对分析强化效果和残余应力很有价值。进给量为0.3 mm中度滚压状态下,Mises等效应力沿层深的分布曲线,如图7所示。从圆弧表面沿层深方向,滚压后的残余应力总体上逐渐减小,在约2 mm层深处最大应力为280 MPa,最小应力为240 MPa,变化很小为表层;在2~3 mm层深处最大应力为240 MPa,最小应力为90 MPa,应力值沿层深变化剧烈;在3~5 mm层深处最大应力为90 MPa,最小应力为40 MPa,应力值沿层深变化略为减小,但仍较剧烈;深度大于5 mm以后,应力值沿层深的变化非常缓慢,逐渐减小到零。

3.2 残余应力分析

不同的滚压参数将决定不同的残余应力分布。连续反复滚压的条件下,准确地仿真残余应力是一个比较复杂的问题。

3.2.1 滚压进给量的影响

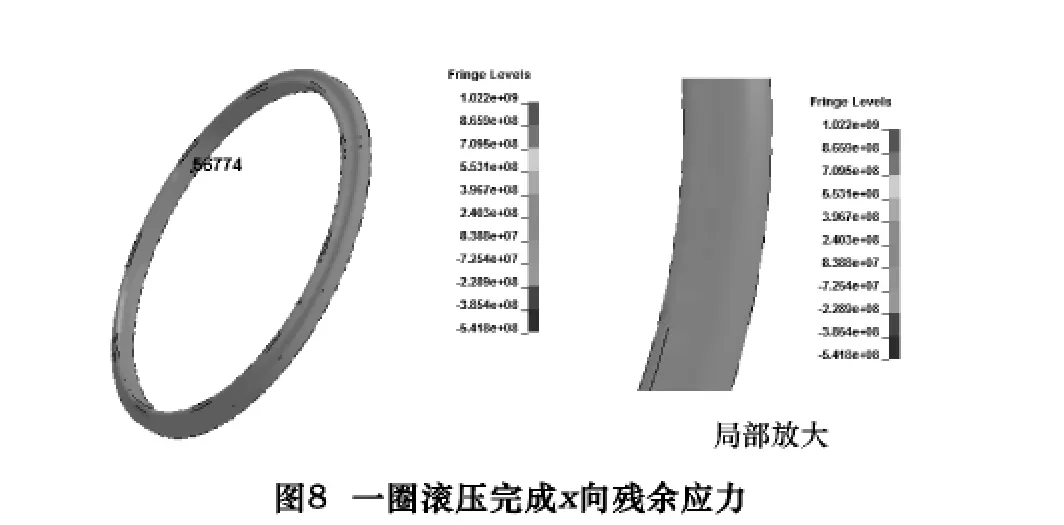

首先在分段进给的模式下,分析滚压进给量对残余应力分布的影响。根据相关文献[2],滚压工艺塑性硬化层厚度为0.1~0.8 mm。考虑计算资源,缩短计算时间,放大了转速,设结晶轮滚压接触处某点的速度为36 m/s、给定滚轮较为极端的总滚压量1 mm,即滚轮对结晶轮滚压一圈即可完成总滚压量,对应结晶轮x向应力云图,如图8所示。从结晶轮表面色彩分布来看,出现了明显的残余拉应力区,残余拉应力值为83.8 MPa,残余压应力值为72.5 MPa。这主要是因为,当一次性压入量过大时,在滚压过程中,滚轮挤压作用产生的塑性流变在接触前方形成明显“凸起”,产生了残余拉应力。

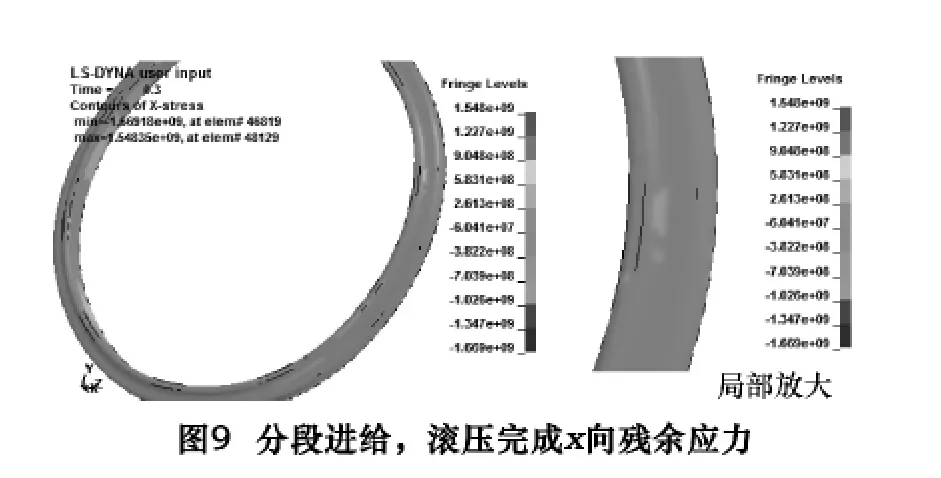

设定滚轮径向进给量为0.1 mm,结晶轮转动一圈(接触处某点的速度为36 m/s)后,滚轮再进给0.1 mm,如此往复,直至滚压完成0.9 mm总滚压量后,滚轮与结晶轮分离,结束滚压,x向残余应力云图,如图9所示,残余压应力值为60.4 MPa。可见,当滚压进给量减小时,挤压塑性流变的“凸起”相应减小,缓解了拉应力的形成,使残余拉应力区域的范围和大小有所降低,残余应力的分布也更均匀。

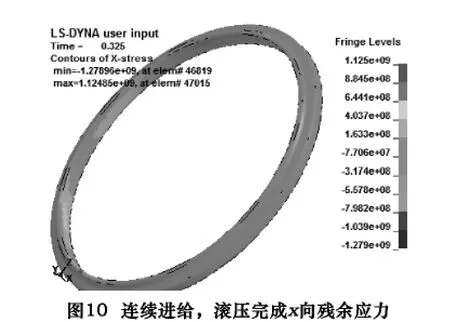

设定滚轮在结晶轮转动时连续进给,在完成总滚压量后,结晶轮继续进行4圈的最终滚压,滚压条件与分段滚压模式相同(总滚压量0.9 mm,滚压速度36 m/s,每圈径向滚压进给量0.1 mm),x向残余应力云图,如图10所示,残余压应力值为77.06 MPa。与分段滚压方式的数值计算结果比较,连续进给方式显示了与分段进给相同的规律,而且具有更好的残余压应力均匀化效果。结果表明,减小滚轮每圈径向进给量的连续滚压方式,有利于使残余压应力的均匀化。

3.2.2 滚压转速的影响

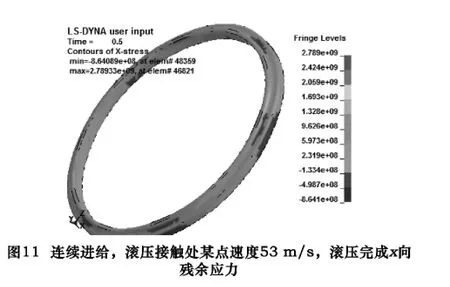

调整结晶轮接触处某点的速度为53 m/s,按连续进给条件进行滚压,x向残余应力如图11所示,最大残余压应力为864.1 MPa,最小残余压应力为133.4 MPa,出现了应力不均匀的情况。分析结果表明,较低的滚压速度有利于残余应力均匀分布,和实际滚压工艺的比较结果相吻合。

3.2.3 滚压圈数的影响

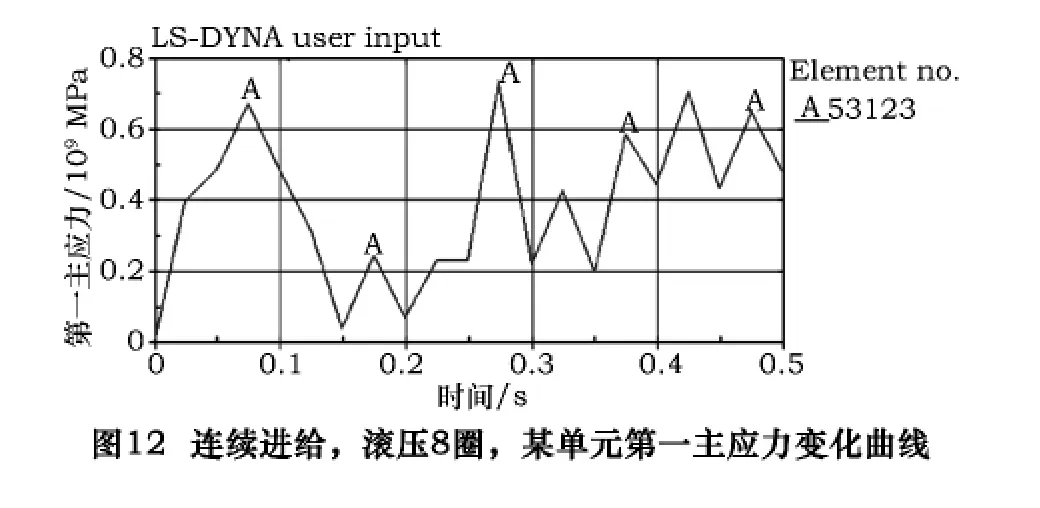

如图12所示,总进给量为0.9 mm,每圈径向进给量0.2 mm,连续进给方式下,结晶腔圆弧面上某一单元第一主应力随时间(圈数)变化情况曲线。从第1圈到第5圈,第一主应力值峰值变化比较大,此后的第6、7、8圈的第一主应力值峰值基本趋于稳定。从每圈非接触位置的残余压应力来看,残余压应力随滚压圈数的增加应力波动范围逐渐减小,到第6圈后基本稳定在550 MPa左右。由此可见,增加滚压圈数的目的是稳定和保持已经获得的残余压应力,而不是提高残余压应力值,同时配合结晶轮合适的滚压速度(0.4~0.7 m/s)能够通过消除表面的微小裂纹等缺陷,起到改善滚压表面质量的作用。结果表明,滚轮达到总滚压量后,结晶轮继续转动4~6圈,滚轮才分离,完成滚压过程,实现滚平效果,残余压应力达到饱和。如果继续增加滚压圈数,反而会在滚压部位产生接触疲劳,形成工程上常见的鱼鳞状裂纹,破坏滚压表面残余压应力和表面质量。

4 滚压实践

为验证仿真结果,在当地企业的支持下,自制样机并进行实践。结晶轮材质、几何尺寸、滚压方式、滚轮形状参数、滚压参数等均与模拟参数一致。为保证滚压过程的顺利进行,配有乳化液冷却系统。结晶轮旋转电动机功率为55 kW,连续进给方式达到总进给量0.9 mm,继续滚压3~5遍。滚压完成后测量结晶腔技术参数,表面粗糙度为Ra0.08~0.12 μm,表面硬度提高约40%。生产验证表明,结晶轮机械加工完成后进行滚压,投入生产300~500 t后,再滚压一次以“滚平”微小裂纹,结晶轮总使用寿命达到约4 000 t。该技术提高抗疲劳强度和使用寿命效果显著。

5 结语

根据结晶轮的结构和使用工况,确定了滚压方案,并建立了连续多圈滚压的数值仿真模型。通过控制滚轮的径向进给量,模拟了结晶轮的滚压运动,获得了圆弧部位残余应力沿层深的分布规律。结晶轮结晶腔圆弧部位滚压后,产生了足够的强度和分布区域的轴向残余压应力,有利于抵消结晶轮工作状态下承受热载荷所产生的拉应力,结果与工程实际中通过滚压能显著提高弯曲疲劳强度的理论相一致。研究了不同的进给方式、进给量、滚压速度和滚压圈数对结晶腔表面残余应力的影响。结果表明,滚轮每圈径向进给量(0.1 mm)的连续滚压方式和较低的滚压速度(0.4~0.7 m/s),可以避免残余拉应力的产生,并有利于在表面形成均匀的残余压应力。合理的滚压圈数不仅能够稳定和保持已经获得的残余压应力,而且能够提高表面质量。这些研究内容及其仿真参数为结晶轮的滚压工艺制订提供重要的理论依据。

[1]许正功,陈宗帖,黄龙发,等.表面形变强化技术的研究现状[J].装备制造技术,2007(4):69-71.

[2]刘福超,雷丽萍,曾攀,等.滚压有限元模型数值模拟[J].塑性工程学报,2012,19(2):17 -21.

[3]李风雷,夏伟,周照耀,等.滚轮滚挤压过程的有限元建模与分析[J].机床与液压,2007,35(1):55 -57.

[4]王立东,阮雪榆,陈楚杰,等.缺口滚压强化后残余应力应变分布的数值模拟[J].兵器材料科学与工程,1996,19(1):15 -19.

[5]Kim W,Kawai K,Koyama H,et al.Fatigue strength and residual stress of groove - rolled products[J].Journal of Materials Processing Technology,2007,19(4):46 -51.

[6]徐聪聪,苏铁熊,王军,等.基于ANSYS Workbench的曲轴圆角形状及其下沉量的研究[J].煤矿机械,2010,31(11):79 -81.

[7]姜伟,于恩林.螺旋槽管材滚压成型过程的数值模拟及试验研究[J].钢铁,2005,40(9):54 -56.

[8]薛隆泉,王玉秋,刘荣昌.曲轴滚压加工残余变形的有限元分析[J].机床与液压,2005(10):40-41.

[9]王生武,温爱玲,邴世君,等.滚压强化的残余应力的数值仿真及工艺分析[J].计算力学学报,2008,25(12):113 -118.