影响长规格车床尾座移动对溜板移动平行度的原因分析及预防措施*

2013-09-27权瑞霞宋东超郝利军

权瑞霞 宋东超 郝利军

(安阳鑫盛机床股份有限公司,河南安阳 455000)

1 问题的提出

GB/T25659.1-2010简式普通卧式车床精度检验之P3项规定:总检测量尾座移动对溜板移动的平行度,在垂直平面内0.04 mm,在水平平面内0.04 mm。但是由于多种因素,会导致长规格车床尾座移动对溜板移动的平行度产生超差,精度不稳定。为达到精度要求,需要重复修磨大山和小山导轨面以及平导轨面,不仅费时、费力,还增加了消耗。如何保证长规格车床尾座移动对溜板移动的平行度,本文进行了详细分析和研究。

2 影响因素的分析

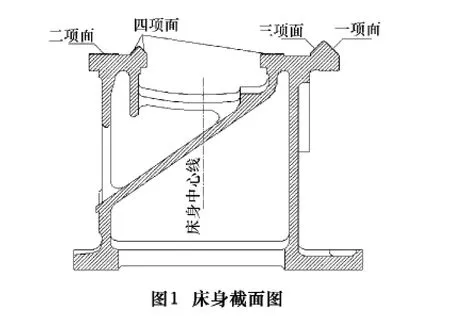

床身截面如图1所示。

2.1 加工因素

通过分析,找出影响车床尾座移动对溜板移动平行度精度的加工因素主要包括加工人员、加工设备、床身材料、加工方法和环境等5个因素。

具体分析如下:

加工人员:不同人员的操作水平、操作技巧不同。从床身装夹、工件找正、磨量控制、测量方法上都有差距,最终导致床身磨削加工后的质量不同。

加工设备:磨削设备为导轨磨,其工作台的运行精度、磨头的进给精度都会直接反映到床身导轨上。

床身材料:由于铸造床身在加工后会产生内应力,自然时效时间又较短,内应力释放不完全会造成后序的加工变形。

加工方法:床身在导轨磨上磨削加工时,应该保证床身有足够的刚性,以保证在磨削过程中不会随工作台的运动而来回摆动和窜动,产生挠度变形,从而保证加工精度。

环境:没有恒温厂房的环境保证,导致导轨磨的水平随着不同环境温度的变化而变化,会直接影响床身的磨削精度。

2.2 装配因素

装配时刮研工人的刮研水平的差距,会直接影响车床装配后尾座移动对溜板移动的平行度精度。

3 预防措施

3.1 对加工因素制定措施

通过对加工因素进行分析,采取了不同措施进行试验,具体实施方案如下:

加工人员:提高员工的磨削知识和操作水平,开展培训,从床身装夹、工件找正、磨量控制、测量方法等系统的讲解,并形成规范,使磨床操作人员掌握操作技巧,确保人人都能保证床身磨削加工的质量。

加工设备:定期检测导轨磨的精度,把导轨直线度控制在0.05 mm/全长,任意1 m的长度上不超过0.01 mm。调整磨头上丝杠和螺母间隙,使丝母的反向间隙控制在合理范围之内。

床身材料:为减小后序的加工变形,导轨面在淬火后进行振动时效。

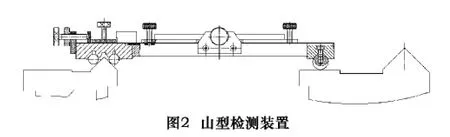

加工方法:(1)设计专用工装,改变床身装夹方式,在床身底面和两侧面增加90°顶装来增加床身的刚性并限制床身在磨削过程中的摆动,减小床身磨削时挠度变形。在加顶装时,要进行拉表找正,保证侧边顶紧后床身的直线度不变。顶装加在地脚螺孔面上,具体增加的顶装数量如下:5 m和6 m床身每边多加1~2个顶装;8 m和10 m床身每边多加3~4个顶装。(2)粗精磨分开,减小精磨加工量,尽量在粗磨过程中发现并解决床身缺陷(如黑皮、青砂眼、焊点),为精磨创造良好的加工条件。(3)完善检测方法,用拉表和山型检测装置同时进行,来模拟装配检测(图2)。

环境:在没有恒温厂房的情况下,采取两项措施:一是强行把导轨磨床底座水平调整到位,满足床身的磨削要求;二是进行床身地暖改造,目的是解决由于环境温度的变化影响导轨磨的水平变形,减小床身磨削精度的超差。

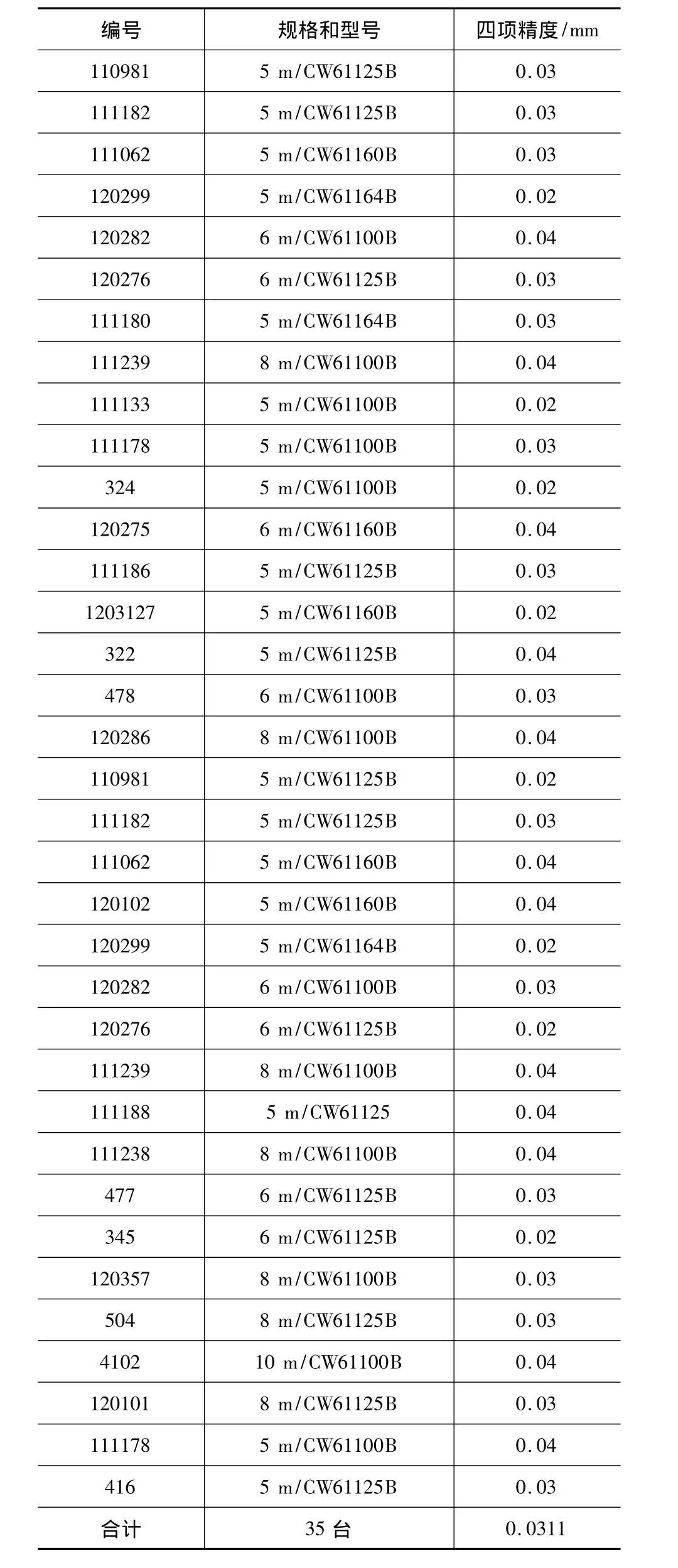

表1 方案实施后长车床尾座移动对溜板移动的平行度精度检测值(装配检验数据)

3.2 对装配因素制定措施

装配因素:对装配人员进行培训,提高装配人员的刮研水平,掌握装配刮研技巧,在床身加工精度合格的基础上,装配出合格的四项精度。

4 验证对比

实施后平行度检测值如表1所示。

方案实施后对35台车床尾座移动对溜板移动的平行度进行了检测统计,平均值为0.031 1 mm,全部在国家装配精度要求的0.04 mm范围内。结论如下:

(1)床身车床尾座移动对溜板移动的平行度精度由原来的0.04~0.25 mm降到现在的0.031 1 mm。(2)磨床减少了返修次数,提高了生产效率和降低了消耗。(3)提高了车床床身的装配精度。

5 结语

以上对影响长规格车床尾座移动对溜板移动的平行度精度的各种因素作了深入的分析和研究,并提出了相应的防范措施。经过长时间的试验论证,制定的方案确实可行,在实践加工中已得到很好的应用,实践证明可以显著提高长规格车床尾座移动对溜板移动的平行度精度,提高了生产效率、降低了生产消耗。

[1]史美堂.金属材料及热处理[M].上海:上海科学技术出版社,1983.

[2]赵如福.金属机械加工工艺人员手册[M].4版.上海:上海科学技术出版社,2006.

[3]东北工学院.机械零件设计手册[M].2版.北京:冶金工业出版社出版,1980.

[4]全国金属切削机床标准化技术委员会.简式数控卧式车床精度检验标准 GB/T25659.1 -2010[S].北京:中国标准出版社,2010.