快走丝线切割脉宽与间隙对加工质量影响分析

2013-09-27傅贵兴门延会

傅贵兴 门延会

(宜宾职业技术学院,四川宜宾 644003)

高频脉冲电源在电火花线切割加工设备中,其作用是在工件与钼丝之间产生一个经功率放大了的方波脉冲电源,是线切割机床加工的能源。脉冲电源的波形及其电参数,对加工效果影响极大。它的质量优劣直接决定加工设备的稳定性和生产效率的高低,也直接影响机床的加工速度、工件表面质量、钼丝损耗情况等。目前国内众多线切割机床生产厂家的快速走丝线切割高频电源波形基本上采用适合于高速度和大厚度工件加工,且线路结构简单,便于维修的矩形波。

对于线切割精加工而言,由于精加工表面是由大量放电坑堆积而成,放电坑的形状和尺寸决定了表面粗糙度的大小。而放电坑的形成与高频脉冲电源的放电电流直接相关,因此可以通过缩短脉冲宽度来减小放电能量进而减小表面粗糙度值[1-2]。但到目前为止,关于放电电流的许多因素如加工极性等对加工表面粗糙度的影响规律还不太明确。因此,本文的主要目的是通过实验运行分析,比较系统地总结高频电源的设计方法和思路,总结放电电路能量及电流脉冲宽度对线切割电火花精加工表面粗糙度的影响规律,从而为如何提高线切割加工质量找出一条新途径。

1 放电电流能量的影响

电火花线切割加工的表面质量与每次放电的去除量有关,每次放电的去除量取决于单个脉冲能量的大小。其计算公式为[3]:

式中:t0为脉冲放电时间;u(t)为间隙电压;i(t)为间隙电流;E为单个脉冲放电能量。

在线切割加工过程中,每次放电的电压基本保持不变,因此单个脉冲能量的大小主要由脉冲宽度和电流幅值两个因素决定。

2 脉冲宽度对加工质量的分析

(1)实验一

本实验所用的是DK77系列DK7725型快走丝电火花数控线切割机床,该机床主要用于高精密零件的加工,同时广泛用于精密机械、汽车、电子、仪器仪表行业。采用了独特的脉冲电源设计,在加工中不易发生烧丝现象,工作台行程500 mm×400 mm,工作台面尺寸790 mm×490 mm,工作台最大承载200 kg,最大切割厚度300 mm,最大切割速度120 mm2/min,加工锥度 ±3°,加工表面粗糙度Ra≤1.2 μm。加工精度≤0.01 mm,钼丝直径0.1~0.24 mm,脉冲当量0.001 mm,脉冲电源脉宽2~50 μs分级可调,加工电流0.2~4.5 A平均电流连续可调。

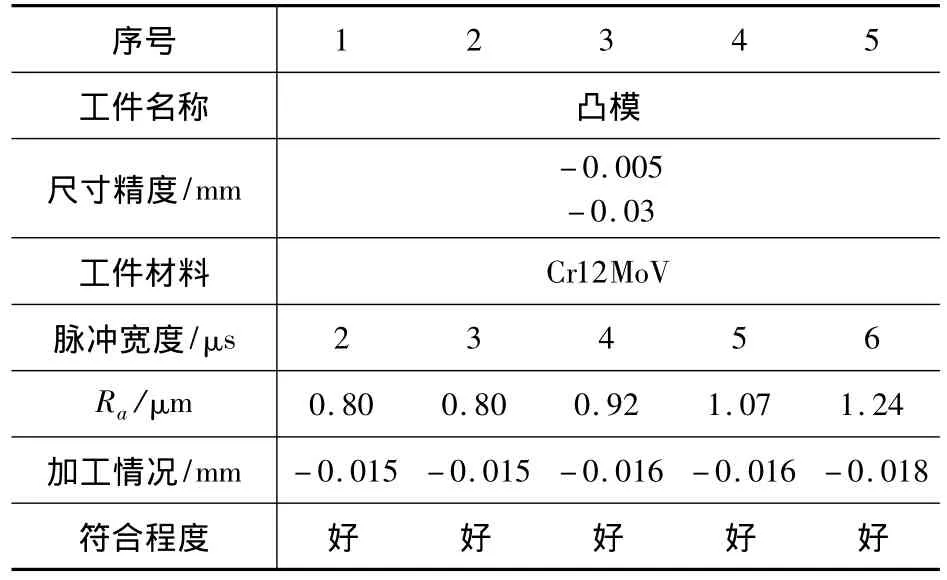

主要试件的厚度为50 mm的凸模,采用SRT-2型表面粗糙度仪测量。实验中用去离子水作为加工介质,采用浸没式加工。实验过程是:首先用机床对工件进行粗加工和前两次精加工,形成实验所需的基础面(粗糙度约为Ra0.4 μm);之后再根据需要设定加工条件,在基础面上进行加工实验,所得脉宽间隙与加工质量的关系如下表1所示。

表1 脉宽间隙与加工质量的关系(1)

在这个范围内,加工精度符合技术要求,一致性较好,表明粗糙度控制较好,但速度稍慢。

(2)实验二

本实验加工一精度公差带为+0.0250mm的工件,取钼丝直径与前试验相同,取0.1 mm,材料同实验一。分6档依次选择不同的脉冲宽度和间隔,得到的数据如表2所示。

从实验数据可以看出,随着脉冲宽度的增加,切割速度加快,虽然尺寸仍在控制范围内,但粗糙度值已经明显增大,从精加工、半精加工滑到了粗加工的范围。

为了进一步摸清影响的情况,将脉冲宽度作进一步的细分,实验时当进一步加大脉冲宽度时(大于40 μs),电蚀物出现因过多来不及排走现象,这时加工稳定性变差,Ra值迅速增大,加工速度反而受到影响。

表2 脉冲宽度与加工质量的关系(2)

由实验一和实验二所得的数据可看出:在电流幅值相同的情况下,表面粗糙度、精度和加工速度随脉冲宽度或脉冲间隔的增加逐渐增大,在脉冲宽度增加的初期,加工速度增大较明显。这是由于脉宽的增大意味着放电的作用时间增加,脉冲能量随之增大;而在一定的放电时间内,电流幅值的提高也将使脉冲能量增大。这将导致放电坑直径和深度的增加,从而使表面粗糙度值增大。可见,随着单个脉冲能量的增大,每次放电的去除量相应增加,加工速度虽然可以得到提高,但是表面粗糙度将随之恶化。因此,对于线切割精加工而言,要改善表面粗糙度,必须控制单个脉冲能量的大小。

3 脉冲间隙的影响

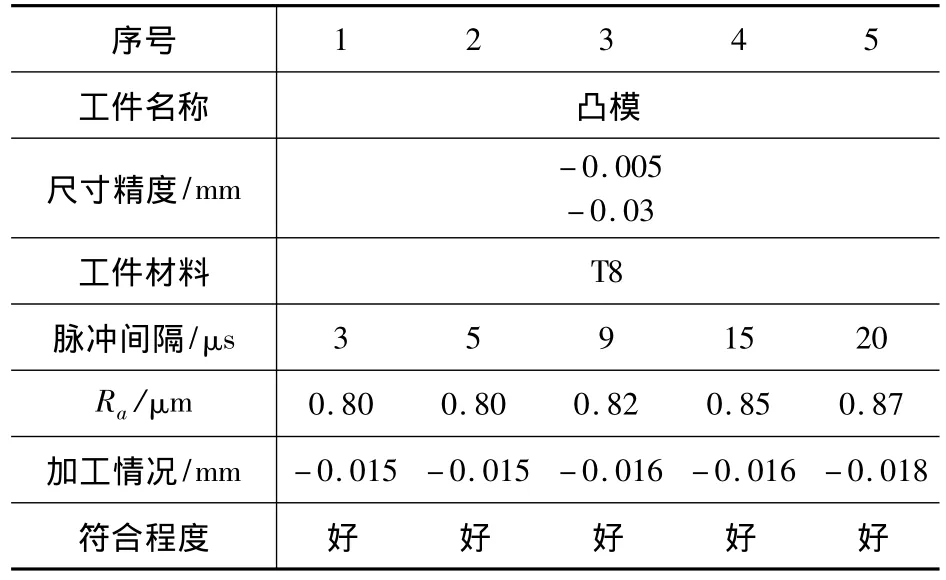

脉冲间隙反映了两个脉冲之间的间隔,间隔时间减少,在其他条件保持不变的情况下等于将脉冲的频率提高,为了便于衡量脉冲间隙对表面粗糙度和精度的影响,实验时仍采用与实验一和实验二中的相同的条件,只改变脉冲间隔,得到表3的实验数据。

表3 脉冲间隙对加工质量的影响

从表3试验结果可以发现,脉冲间隔对加工速度影响较大,而对表面粗糙度影响较小。脉冲间隔选择越小,切割越快,反之就慢。

通过以上的试验可以得出,在线切割机床加工中,高频脉冲电源是影响加工表面质量的主要因素。脉冲宽度的增加,切割进给速度提高,表面粗糙度值会增大。脉冲间隔的减小,切割进给速度增大,而表面粗糙度值增大不多,但脉冲间隔对加工速度的影响大,而对表面粗糙度的影响小。减小脉冲间隔可以提高加工速度,但脉冲间隔不能太小,否则对消除电离不充分,电蚀物来不及排除,将使加工变得不稳定,容易烧伤工件并断丝。脉冲间隔太大也会导致不能连续进给,使加工变得不稳定。但在实际的生产加工中,应结合实际情况,选择合适的脉宽、脉间比,调节出合适的加工速度(变频跟踪速度),从而有效地控制工件的表面粗糙度。脉冲宽度决定单脉冲能量,脉宽越大单脉冲能量越大,加工粗糙度值增大但易于稳定加工。脉冲间隔要根据切割工件的厚度来选定,厂家会对此给出相应的参数,根据实际情况进行设置,从而提高线切割加工质量。一般对于厚度在45 mm以下钢材工件都容易满足技术指标和工艺要求,容易通过适度减小脉宽提高加工质量,减小脉冲间隔以提高切割速度。

从切割流畅考虑,切割厚度在45~100 mm之间的钢,脉宽要大于20 μs,脉冲间隙要大于6倍脉宽,厚度在100~200 mm之间工件,脉宽要大于40 μs,脉冲间隙要大于10倍脉宽,这样单个脉冲既保证有足够的能量,也有足够的时间排除蚀物。

以上试验是针对钢材工件加工试验得出,实际上也可以作为其他金属材料如铝材切割的参考。不过,由于铝材的特性原因,需要在辅助配置和参数设置方面做一些个别改进才能满足工艺要求[4]。

4 结语

以上分析实验结果可为现有的电火花线切割机床的高频电源改造提供一定的现实依据,借助成熟的单片机及串行通信技术[5],研制一种可精确调整电参数的高频脉冲电源,来实现脉冲宽度、放电间隙的自适应控制,提高线切割加工的质量和效率。有利于提高电火花线切割的质量;有利于保证线切割的正常加工速度,充分发挥线切割机的巨大潜力;有利于减少钼丝损耗,最大限度降低成本。

[1]霍孟友,艾兴,张建华.放电脉冲时间参数可编程调控的一种新方法[J].电加工与模具,2006(2):31 -32.

[2]张晨亮,刘晓青,吕栋腾.快走丝线切割机床表面粗糙度影响因素分析[J].现代机械,2011(4):23-24.

[3]蒋军,韩福柱.放电电流对电火花线切割精加工表面粗糙度的影响规律研究[J].电加工与模具,2006(1):12 -15.

[4]万华,李林喜,范文学.快走丝电火花线切割对铝材加工技术的改进[J].制造技术与机床,2012(6):142 -145.

[5]李庭贵.单片机应用技术及项目化训练[M].成都:西南交通大学出版社,2009.