发动机缸体曲轴孔加工专用镗床设计**1

2013-09-27肖铁忠龚文均苑春迎

罗 静 肖铁忠 龚文均 苑春迎

(①重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆 400054;②四川工程职业技术学院机电工程系,四川德阳 618000;③贵州詹阳动力重工有限公司,贵州贵阳 550006)

曲轴在发动机缸体曲轴孔内高速旋转运动,通过 轴瓦与曲轴孔之间形成油膜,支撑和润滑高速旋转的曲轴,这对曲轴孔精加工后的精度提出了较高的要求。目前,曲轴孔精加工主要有两种方法:一是精镗加工,二是铰珩加工,两种方法各有优劣,根据企业实际情况,本文选择精镗作为曲轴孔的精加工方法,设计曲轴孔精镗专用镗床。要使发动机工作时曲轴运转平稳,振动和噪声小,零件寿命长,曲轴必须具有较高的旋转精度[1]。要得到较高的旋转精度,除要求曲轴自身具有较高的动平衡外,还要求与其配合的曲轴孔具有较高的加工精度,而合理的工艺及先进的加工设备是工件能得到高精度的重要保证[2]。

1 曲轴孔精度要求及工艺分析

1.1 曲轴孔精度要求

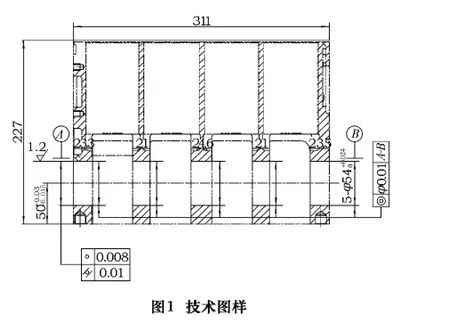

企业对曲轴孔精加工后的尺寸与形位精度提出了较高要求,并给出了技术图样,见图1。

由图知,曲轴孔的尺寸与形位精度要求总结如下:(1)曲轴孔直径要求:5× φ54mm。(2)五曲轴孔的形状位置精度要求较高,既要保证曲轴孔公共轴线对四缸孔轴线的垂直度0.04 mm,又要保证五曲轴孔的圆度0.008 mm、圆柱度0.01 mm。(3)五曲轴孔的表面粗糙度要求:Ra=1.2 μm。(4)五曲轴孔轴线对其公共轴线的同轴度要求为φ0.01 mm,其公共轴线与底面的尺寸精度要求为50mm。

1.2 曲轴孔加工工艺分析

曲轴孔精加工后精度要求较高,本文选择镗削作为曲轴孔半精、精加工的方法,即设计曲轴孔半精及精加工设备。

曲轴孔镗削加工时,镗削工艺有两种:一种是粗镗、半精镗、精镗单刀三工序方法;另一种是半精镗、精镗两刀两工序的方法。这两种工艺方法均有较为广泛的应用,考虑到两刀两工序法具有更高的生产率,同时也能得到需要的加工精度,本文采用此镗削工艺。

加工时,由于曲轴孔与镗杆之间形成的空间非常狭小,不利于切削热与切屑等排除,需选择合适的排屑冷却方式,本文选择吹气空冷排屑的加工方法,能有效地降低切削热、切屑等对曲轴孔加工精度的影响。

为提高缸体生产效率,在镗杆上安装五组刀片,同时完成五个曲轴孔的半精镗、精镗加工。

2 机床方案

2.1 机床布局

曲轴孔专用镗床整体方案如图2所示。机床采用卧式单面配置,固定式气动夹具;镗杆采用前后支撑引导镗模布置的方式;主轴采用变频调速电动机与同步带传动实现转速的调节;主轴箱的重力落在水平滑台上,工作时,滑台移动仅需要克服摩擦力及切削力,滑台的运行较为平稳可靠,且易于控制;机床开放性好,便于工件的装夹及机床维护。

2.2 机床工作循环

机床的工作循环:合闸—各缸、工作台在原位—刀尖向上—抬刀板上升(让刀)—推入工件—抬刀板下降(插导向销)—滑台快进,镗刀进入待加工位置—镗杆托架下降(插定位销)—压紧工件—主轴电动机启动,冷却系统启动—滑台工进—主轴电动机降速,捕获刀尖,电动机停止—夹具松开工件—抬刀板抬起工件—滑台快退,镗刀退出工件—自动推出工件—人工下料,完成一个工作循环。

3 机床关键设计技术

3.1 专用夹具设计

3.1.1 定位机构设计

工件的定位就是限制工件的空间六自由度[3]。本机采用一面两销的定位方法[4-5],即发动机缸体的底面作为三点定位平面,限制缸体X轴与Y轴转动自由度和Z轴轴向移动自由度,圆柱销限制X轴与Y轴轴向移动自由度,菱形销限制Z轴转动自由度。定位与让刀机构见图3。

图3的调整支承垫块 2、6、10、12与定位销 4、11共同组成工件一面两销的定位机构。

3.1.2 让刀机构设计

发动机缸体曲轴孔为深孔多壁结构,镗刀进入曲轴孔及加工完成后退出,刀具都易与工件内壁发生干涉,特别是加工完成后,若刀具划伤工件内壁,会导致缸体报废。故需设置让刀机构,避免发生撞刀。图3中的升降垫1、5、7、8与抬刀板3、9构成让刀机构。

3.1.3 夹紧机构设计

定位是保证工件在机床中有正确的加工位置,而夹紧则是为了保证这个正确的位置在加工过程中不发生变化[6]。本文夹具采用气压夹紧方式,工件准确定位后,选择合适的工作压力压紧工件,克服切削过程中产生的倾覆力矩和振动。夹紧机构见图4。

3.1.4 镗模设计

镗模的结构主要有四种,即单支撑前引导镗模;单支撑后引导镗模;双支承后引导镗模;前后支撑引导镗模。本文由于设计的镗杆较长,采用前后支撑引导式镗模。镗模结构见图5。

为使镗杆能够顺利地进入镗套,镗杆上开键槽,端部开螺旋导引槽,镗套上设置导向键。工作时,通过镗杆上的螺旋导引与镗套上的导向键对镗杆与镗套进行正确定位,结构如图6所示。

3.1.5 夹具工作原理

专用夹具主要由夹具底座、定位机构、让刀机构、夹紧机构、气缸等组成,夹具结构见图7。

加工时,夹具的工作原理是:抬刀板4、9上升,与滑行板3、12平齐,人工将工件通过滑行板与抬刀板推入定位位置,抬刀板下降至让刀位置,镗杆快速进入工进位置,抬刀板下降,插入定位销5、10,压紧块6、7压紧工件,镗杆工进完成曲轴孔加工并进入定向停位置,松开压紧块,抬刀板上升至让刀位置,镗杆快退至原点,抬刀板上升与滑行板平齐,顶杆8将工件推出至支架2上,人工下料,进入下一道工序。

3.2 刀具结构设计

按工艺设计要求,设计的刀具一次完成曲轴孔的半精、精加工工序内容。发动机缸体曲轴孔5壁结构决定了镗刀需使用5组刀具,每组2把,分别负责曲轴孔半精及精加工。为便于刀具进入曲轴孔且不发生撞刀,加工完成后退刀不划伤加工好的内壁,刀具安装时刀尖需指向同一方向且在同一平面内,如图8所示,1为精镗刀片,2为半精镗刀片。

由图8、9可知,每组刀具中,两刀水平距离为L1,L1是根据曲轴孔深度,便于加工,便于排屑等因素确定。从左到右5组刀具的距离L1分别为:23.5 mm、21 mm、24.6 mm、21 mm、23.5 mm。

精镗刀尖1到轴心的距离H1与半精镗刀尖2到轴心的距离H2的关系为:H1-H2=μ,μ≥0,μ是精加工时所留单边余量,主要由工件材料、刀具材料及切削线速度确定,这里 μ =0.1 mm,H1=27mm。

L是相邻每组刀具间的距离,其值由相邻的每组曲轴孔之间的距离确定,从左及右4组数据分别为:72.4 mm、71 mm、73.5 mm、70.6 mm。

3.3 主运动传动设计

主轴的旋转运动是本机床的主运动,需对其改变速度的方式、传递过程及输出进行设计。

本机床动力源采用变频调速异步电动机,其优点是:交流电动机结构简单、运行可靠、动态响应好,能在各种环境中应用,维护方便等[7]。由于采用了变频调速技术,取消了主轴箱变速这一环节,使整个主轴箱机械结构变得非常简单,电动机的动力能够直接传递到的主轴。

为配合让刀机构,实现刀具顺利退出加工工件而不划伤曲轴孔内壁,主轴传动中设计了主轴定向停功能,使刀具每次在加工完成后指向同一方向,完成让刀动作。主轴定向停由数控系统、角度编码器与主轴电动机变频器共同完成,为实现主轴定向停,电动机和主轴要保证同步转动,故采用同步齿形带来进行动力传递[8]。为消除主轴的摆动对加工精度的影响,降低机床的成本和装配要求,便于拆卸维修维护,采用浮动卡头连接机床主轴与镗杆。镗杆与主轴之间有一定的浮动量,加工孔的精度主要靠镗模及夹具保证,对主轴回转精度及滑台导向精度的要求较低。设计的主轴箱结构见图10。

4 结语

此机床在设计生产制造、实际试切、检测验收后,在重庆某机械制造企业投入使用2年多以来,机床运行情况良好,为企业取得了良好的经济效益。

[1]高志永,张斌,罗和平,等.发动机缸体曲轴孔加工工艺研究[J].机械工程师,2013(2):19-21.

[2]许伟达.发动机箱体零件的同轴孔加工[J].MC现代零部件,2005(4):70-73.

[3]卢秉恒.机械制造技术基础[M].北京:机械工业出版社,2008.

[4]肖铁忠,罗静,龚文君,等.汽车发动机汽缸体缸孔双轴精镗加工工艺[J].制造技术与机床,2013(2):128-131.

[5]苑春迎,罗静,詹捷,等.汽车发动机缸体曲轴孔专用机床镗削结构设计[J].四川兵工学报,2011,32(11):92 -95.

[6]徐发仁.机床夹具设计[M].重庆:重庆大学出版社,1993.

[7]邱阿瑞.电动机与电力拖动[M].北京:电子工业出版社,2004.

[8]张建民.机电一体化系统设计[M].修订版.北京:北京理工大学出版社,2006.

[9]杨署东,何存兴.液压传动与气压传动[M].武汉:华中科技大学出版社,2008.

[10]王先奎.机械制造工艺学[M].北京:机械工业出版社,2008.

[11]苑春迎.汽车发动机缸体双金属曲轴孔数控精密镗孔机床的设计及研究[D].重庆:重庆理工大学,2012.