仿生镶嵌铸造用高纯度AZ91D镁合金生产控制研究

2013-09-26万元元樊富友陈明程远胜

万元元,樊富友,陈明,程远胜

(1.中国兵器工业第五九研究所,重庆 400039;2.长沙机电产品研究开发中心,长沙 410100;3.哈尔滨工业大学,哈尔滨 150001)

镁合金作为一种新型的工程材料,以其密度低,比强度高,减振和抗冲击性好,易切削加工,电磁屏蔽能力强等优点,广泛用于汽车、通信、国防和航空航天行业,被誉为“21世纪的绿色工程材料”[1-2]。随着工业技术的发展,镁合金工程应用日益增多,随着国内外武器装备轻量化要求的提高,镁合金在武器装备上的应用需求十分迫切[3-4]。在AZ91D镁合金/钢双金属仿生镶嵌铸造工艺中,通过模拟模仿植物叶片、蜻蜓翅膀等天然生物体的形态与结构,采用Q235A钢制备仿生铸造增强单元体,来增加镁合金构件的强度和使用性能,达到大幅度减重的目的[5-6]。

镁合金在熔炼过程中很容易氧化燃烧,生成大量的氧化物杂质,降低镁合金熔体的纯净度,使得镁合金构件的性能严重降低。文中的镁合金构件生产工序复杂,生产周期长,需要740℃的镁合金熔体在开放坩埚中放置4~6 h,而且构件充型性有限。由此,在长时间的铸造过程中,必须保持镁合金熔体纯净度和熔体品质的炉前精确检测,保证其力学性能稳定,充型顺畅完整。

文中针对镁合金/钢仿生镶嵌铸造构件的生产过程,研制了一套镁合金/钢仿生镶嵌铸造件用AZ91D镁合金的品质控制系统方法。该方法通过控制原料及辅助材料的品质、熔体洁净度、熔炼铸造保护等方法,得到了高纯净度的AZ91D镁合金。

1 实验方法

采用80 kW的200 kg电阻炉熔炼AZ91D镁合金,使用自制精炼剂对合金熔体进行精炼,并用手提式浇包进行浇注。在整个生产过程中,通过检测原料纯镁锭的纯净度,在熔炼过程中采用SF6,CO2混合气体进行防护,用断口法炉前控制熔体纯净度,改进熔铸过程等手段优化了镁合金/钢仿生镶嵌铸造件用AZ91D镁合金的生产过程。

2 结果及分析

2.1 原材料品质控制

目前我国GB/T 3499—2003《原生镁锭》中,仅对原生镁锭的化学成分、表面品质和规格制定了标准,但是没有对镁锭的夹杂物含量做出相关规定,这导致原生镁锭中的熔剂夹杂参差不齐,增加了镁合金锭生产过程中的品质控制难度。由此,文中的控制方法采用GB/T 26284—2010《变形镁合金熔剂、氧化夹杂试验方法》中的检测方法和A级产品的标准,对原料镁锭进行检测和筛选。

在熔剂的选择方面,目前国内市场上生产的镁合金覆盖剂和精炼剂主要为RJ系列熔剂,而RJ系列熔剂的生产方法主要分为以下2种。

1)将熔剂的各成分盐类化合物按比例混料和磨料后就进行分装销售。此种熔剂价格低廉,熔剂密度变化大,在熔炼过程中分层严重,使其保护性和精炼效果很差,间接地增加了合金熔体中的熔体加入量,降低了合金品质。

2)将熔剂各成分配比完成,再进行一次重熔和研磨,然后才分装销售。此种熔体价格稍贵,但是由于其相比前者增加了重熔过程,使得其成分更均匀,熔点降低,能更好地与MgO夹杂物进行裹覆而除渣,不额外增加熔体中熔剂的用量,间接地提高了合金品质。

在熔剂的预处理方面,由于RJ系列熔剂的主要作用成分为无水MgCl2,但是其在空气中极易吸水生成MgCl2·6H2O,发生潮解失效并增重,所以对储存周期较长的库存熔剂,在使用前都需要进行烘干处理。由于熔剂烘干过程参数涉及到生产成本增加等问题,因此文中对熔剂烘干过程参数进行了优化,将RJ-2熔剂在室温放置12 h后,在不同烘干温度和时间配合下的熔剂减重结果见表1。

表1 RJ-2熔剂烘干实验结果Table1 Drying experiment results of RJ-2 flux

由表1的结果可以看出,熔剂在生产车间中室温放置12 h后,熔剂的吸潮增重达到6%以上,如果熔剂不经烘干就投入使用,不仅会间接增加熔剂使用量,而且还可能发生安全事故。随着烘烤温度的增加,熔剂的减重比增加明显。在400℃ ×3 h条件下,能获得最大的减重,但减重比的增加量已变得较低,仅为0.05%,所以综合考虑生产成本和使用性能等因素,RJ-2熔剂较好的烘干过程参数为300℃×3 h。

2.2 熔炼保护及精炼过程改进

文中采用了SF6,CO2混合气体进行防护,使用RJ-2熔剂加氟盐作为精炼熔剂。由于AZ91D镁合金的熔炼温度一般低于760℃,而SF6在此温度下有较好的保护效果,其原理是SF6气体会在镁熔体表面与镁生成高致密度的MgF2氧化膜,起到隔绝熔体和空气的作用。针对此现状,设计了如图1所示的坩埚内部保护气体释放装置。

图1 保护气体释放装置Fig.1 Release device of protective gas

如图1所示,保护气体释放装置一共包含4个部分:导管、分流管、气圈和支架。其中导管连接外部气源和保护气体释放装置;分流管将导管中的气体平均分为4股支流;支架是为了固定气圈在坩埚中的位置;气圈是混合气体释放和临时储存的地方,其中分布了8个对称吹气孔,以使气体与熔体液面呈45°角接触,保证混合保护气体的均匀性和连续性。另外,由于该生产流程较长,随着浇注的进行,镁合金熔体液面逐渐降低,所以笔者通过更换保护气体释放装置中的导管,并在坩埚上沿加装锁管螺栓,如图2所示,使得此装置能够随着熔体液面的降低而调整位置,达到最佳的熔体保护效果。

图2 改进后的保护气体释放装置Fig.2 Improved release device of protective gas

为了配合保护气体释放装置,得到高纯度AZ91D镁合金,笔者结合镁合金铸造的工艺特点进行了一系列熔铸工艺试验,试验工艺参数见表2。不同试验工艺所得镁合金产品的恒温恒湿检测结果见表3。

表2 熔铸试验工艺参数比较Table2 Comparison of technology parameters of melting experiments

表3 恒温恒湿检测结果Table3 Results of constant temperature and humidity tests

熔铸试验3号所得AZ91D合金的恒温恒湿检测结果如图3所示。由表2、表3和图3可知,用SF6+CO2混合气体保护熔体,RJ-2熔剂+氟化钙(质量分数为5%)进行精炼的合金纯净度要好于单纯的RJ-2熔剂保护和精炼,产品没有出现大直径的熔剂夹杂及小熔剂点带状分布。混合气体保护加熔剂精炼过程主要优点在于:一方面通过引入保护气体降低了保护熔剂的使用量;另一方面在精炼剂中添加了比重较大的氟化钙,增加了熔剂造渣后的密度,使渣液分离速度加快,得到了较好的精炼效果。

图3 熔铸试验3号恒温恒湿检测Fig.3 Constant temperature and humidity tests results of the No.3 sample

2.3 炉前熔体纯净度检测

目前在文献报道中提及的镁合金熔体夹杂物炉前检测方法主要有:超声波法、电感区域法、真空过滤取样法、光亮度法和断口法。前3种检测方法需要专门设备和丰富的现场检测经验才能实现,实施难度较大。断口检测法是一种对事件的统计方法,通过测定夹杂出现的频率来评价合金的洁净度状况,此方法设备简单,对于测试经验要求低[7-11]。文中结合文献中介绍的断口检测法,再根据炉前断口检测数据与合金恒温恒湿检测结果,设计出的断口模具如图4所示,并进行生产试验,得到了炉前熔体纯净度检测相关数据。

图4 炉前断口模具Fig.4 Fracture sample mold

炉前断口试样制备在精炼完成后30 min内进行,主要考察断口试样检测面上的熔剂点数量和大小。熔剂点的检出方法为:将断口试样在干净的压镁机上制作出断口试样,然后迅速在断口处喷涂浓度为250 g/L的铬酸,铬酸将迅速与腐蚀产物中的氢氧化物反应,同时产生大量的氢气和黑色的铬酸盐,直至铬酸消耗完全,反应结束。在该反应过程中,氯盐(溶剂)的存在起到电解质的作用,它能加速反应进行。由于铬酸与镁将产生钝化现象而不继续发生反应,因此该方法对没有溶剂夹杂处的镁合金不会造成腐蚀。反应完成后,观察断口处的黑色熔剂点大小及分布。3次熔铸试验的炉前断口检测结果见表4。

表4 炉前断口检测结果Table4 Results of fracture tests

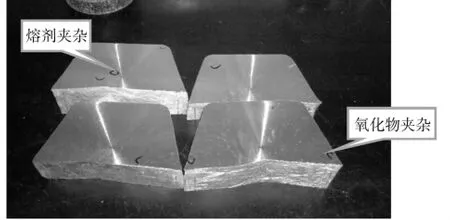

熔铸试验2号、3号AZ91D镁合金断口对比如图5所示。

由图5和表4可知,使用混合气体保护加自制熔剂精炼生产仿生镶嵌铸造用高纯度AZ91D镁合金断口试样不存在大直径熔剂夹杂,小熔剂点分布也较少。

图5 熔铸试验2号、3号断口对比Fig.5 Fracture morphologies of No.3 and No.2 specimen

3 结语

1)采用GB/T 26284—2010中的方法和A级产品的标准,对原料镁锭进行检测和筛选,能提高原料品质;对精炼熔剂进行350℃ ×3 h的烘干,能间接降低熔剂的用量,提高镁合金纯净度。

2)用SF6+CO2混合气体保护熔体,RJ-2熔剂+氟化钙(5%)作为精炼剂,精炼效果好,得到符合GB/T 26284—2010标准的A级产品。

3)使用新型炉前断口判别法,能快速地检验出合金熔体洁净度状况,借助此方法可以减少镁合金熔体夹杂物的含量,有助于提高成品率,降低镁合金/钢仿生镶嵌铸造件生产成本。

[1]陈振华.镁合金[M].北京:化学工业出版社,2004.

[2]陈强.合金加工流变学及其应用[M].北京:冶金工业出版社,2012.

[3]康鸿跃,陈善华,马永平,等.镁合金在军事装备中的应用[J].世界金属,2008(1):61-64.

[4]唐全波,黄少东,伍太宾.镁合金在武器装备中的应用分析[J].兵器材料科学与工程,2007(2):69-71.

[5]洪筠,钱志辉,任露泉.多元耦合仿生可拓模型及其耦元分析[J].吉林大学学报(工学版),2009,39(3):726-731.

[6]尚广瑞,任露泉,杨晓东,等.Cu-Zn合金仿生耦合表面的疏水性能[J].吉林大学学报(工学版),2007,37(5):1126-1131.

[7]HU Henry,LUO Alan.Inclusions in Molten Magnesium and potention Assessment Techniques[J].JOM,1996(10):47-51.

[8]MANSFIELD T L.Ultrasonic Technology for Measuring Molten Aluminium Quality[J].Light Metals,1982:969 -981.

[9]DUPUIS C,DUMONT R.The Impact of LIMCA Technology on the Optimization of Metal Cleanliness[J].Light Metals,1993:997 -1001.

[10]MAITION J P,PAINCHAND F.On-line Metal cleanness Determination in Molten Aluminium Alloys Using the LIMCAⅡAnalyzer[J].Light Metals,1994:915 -920.

[11]GROTE D E.Testing for Molten Metal Cleanliness[J].Die Casting Engineer,1989(6):18-26.