超大型钢锭制造技术研究

2013-09-23高建军巴钧涛

高建军 巴钧涛

(中国第一重型机械股份公司天津重型装备工程研究有限公司,天津300457)

目前,为了改善能源结构,各工业发达国家和发展中国家都在积极致力于核电技术的发展。大型先进压水堆核电站中的反应堆压力容器、蒸汽发生器及常规岛等关键设备所需的整体顶盖、接管段、锥形筒体、管板、水室封头、整锻汽轮机低压转子、发电机转子等超大型锻件的制造技术和生产能力已成为制约全球核电高速发展的瓶颈。研制出超大型锻件的前提是掌握超大型钢锭的制造技术,为此中国第一重型机械股份公司在国家的大力支持下对超大型钢锭的研制及共性技术进行了立项研究。通过不断努力,研制出的超大型钢锭化学成分均匀,内部纯净,组织致密。本文主要从超纯净钢水冶炼和特大钢锭多包合浇差异成分控制两方面做重点介绍。

1 超纯净钢水冶炼及控制

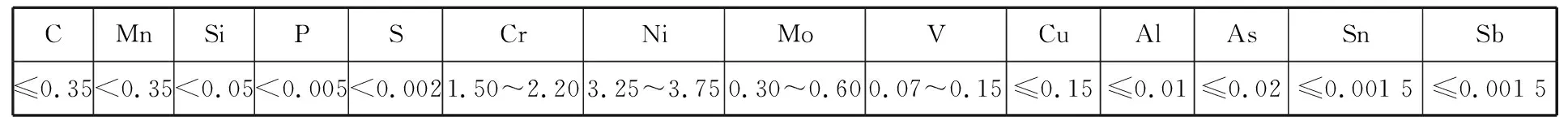

核电常规岛低压转子代表钢种为30Cr2Ni4MoV。该钢种含氢量较高时,在锻件中的富氢部分极容易产生白点,导致较严重的纵裂倾向,并且冷却过程中的相变会引起较为严重的内应力[1],因此需将H含量控制在1.5×10-6以下。另外,P、As、Sn、Sb等杂质元素会导致该钢的回火脆化,Si、Mn等合金元素会助长脆化倾向,S则使韧性降低,因此必须将这些元素含量尽可能降到最低值。超纯净30Cr2Ni4MoV转子钢化学成分要求见表1。

超纯净钢水冶炼主要采取强化脱磷、脱硫、真空脱气、深脱硫及去夹杂处理,这些冶炼技术在一重已较为成熟。制约钢锭纯净度的影响环节主要体现在中间包的控制上。通过实验室研究,设计了100 t椭圆型中间包装置及控流技术,并在现场得到了良好的应用。

2 实验室研究

考虑到中间包吊运、砌砖、安放和冶金效果等因素,中间包的形状由原来使用的圆形改为椭圆形,并设计了控流装置。依据相似原理建立物理模拟实验装置,相似比为1∶4,模型材质为有机玻璃,模拟钢水的介质为水。实验装置如图1所示,其中RTD(时间浓度分布曲线)系统由数据采集卡812pg和电导仪组成。

表1 超纯净30Cr2Ni4MoV转子钢化学成分要求(质量分数,%)Table 1 The chemical composition of the ultra-pure rotor with 30Cr2Ni4MoV steel (mass fraction,%)

注:H含量≤1.5×10-6,O含量≤30×10-6,N含量≤80×10-6。

1—中间包 2—流量计 3—示踪剂加入器4—塞棒 5—RTD系统 6—数据采集系统图1 实验装置示意图Figure 1 The schematic diagram of examination equipments

图2 RTD曲线Figure 2 RTD curve

2.1 停留时间及流动模式结果分析

正常浇注液位2 000 mm时的时间浓度分布曲线(RTD)如图2所示。

表2 椭圆形中间包停留时间和流动模式Table 2 The residence time and flow mode of elliptical tundish

表3 中间包内夹杂物平均去除效果Table 3 The average removal effect of inclusions in tundish

2.2 夹杂物去除结果分析

采用聚苯乙烯粒子模拟夹杂物,以衡量中间包去除夹杂物的能力。实验过程中每次加入聚苯乙烯粒子的数目是1 000粒。夹杂物上浮率的测定采用阶跃式加入方式,每次随大包注流加入定量(We)的塑料粒子,然后在中间包的水口收集塑料粒子,即捕捉量(Wg)。用上浮率η=(1-Wg/We)×100%表示中间包排除夹杂物的能力[2]。表3为椭圆形中间包内夹杂物平均去除情况。可以看出,夹杂物上浮率达到了96%,表明夹杂物去除效果良好。

2.3 钢液流动物理模拟流场显示结果分析

采用蓝黑墨水作为流体流动的染色剂[4],每次加入量为15 ml。利用照相机拍摄,分析不同时间中间包内流体流动情况。图3为正常浇注液位2 000 mm时的流场显示图。

由图3可以看出,染色剂在中间包挡墙一侧的停留时间大大延长,这有利于钢水成分和温度由图2可知,曲线的峰值较小,且不存在明显的尖峰,所以不存在短路流。表2为中间包钢液停留时间和流动模式。从表2可以看出,采用椭圆形中间包有利于钢水成分、温度的均匀及夹杂物上浮,从而提高钢水洁净度。

图3 液位2 000 mm时的流场显示图Figure 3 The display image of flow field at 2 000 mm liquid level

图4 液位2 000 mm时的夹杂物流场显示图Figure 4 The display image of flow field of inclusions at 2 000 mm liquid level

图5 100 t异性中间包照片Figure 5 The photo of 100 t special tundish

图6 619 t钢锭C偏析模拟结果Figure 6 The simulation result of carbon segregation in 619 t steel ingot

2.4 夹杂物流场显示结果分析

为了观察夹杂物流动物理模拟流场效果,通过照相机拍摄分析夹杂物在中间包内的运动轨迹,以定性的描述夹杂物在中间包内的运动情况[4]。本实验采用油作为示踪剂,每次加入量为200 ml,中间包入口和出口流量是1.6 m3/h,正常浇注液位高度2 000 mm时的夹杂物流场如图4所示。

结果表明:夹杂物移动的速度很慢,而且绝大部分被挡墙分开,很少能穿过中间包挡墙底部进入挡墙的另一边。即使有少数模拟夹杂物穿过挡墙底部,因受到挡坝的阻挡而向上移动,从而迫使夹杂物上浮,促进夹杂上浮的效果非常明显。

3 现场验证

实验室设计的100 t异性中间包投入现场使用后,锻件夹杂物评级率大大提高,检测缺陷明显减少。图5为100 t异性中间包实物照片。

超大钢锭制作的低压转子检测结果显示,没有大于∅1.6 mm的超标缺陷,表明钢锭内部十分纯净,也证明了此中间包的流动模式有利于夹杂物充分上浮。

4 特大钢锭多包合浇差异成分控制

超大型钢锭横截面大,凝固时间长,偏析严重。600 t级钢锭为确保成分均匀,钢水合浇时每包钢水的化学成分不同。通过计算机模拟,确定每炉钢的化学成分、浇注顺序和时间,从而控制大钢锭成分偏析问题。

4.1 “多包合浇”方案模拟计算

制定多包合浇方案后,对该工艺过程进行了计算机数值模拟。图6为619 t低压转子钢锭C偏析模拟结果。

模拟结果表明:最大C偏析为0.51%,位于冒口底部;最小C偏析为0.15%,位于钢锭尾锥;在位于冒口根部以下200 mm与尾锥以上100 mm之间C的化学成分在0.16%~0.33%之间。

4.2 600 t级钢锭解剖分析

为研究钢锭内部冶金质量及偏析规律,我们对本公司生产的一支600 t级钢锭沿最大直径进行了纵剖,径向和轴向每400 mm取1个试样。从钢锭锭身解剖分析结果来看,最小C含量为0.22%,最大C含量为0.30%,二者之差为0.08%,显示出较好的均匀度,证明了多包合浇成分差异控制工艺的合理性。

5 结论

(1)通过强化脱磷、脱硫、真空脱气、深脱硫及去夹杂处理,P、S、残余元素及气体含量控制达到较高水平。

(2)实验室设计的100 t异性中间包,流动模式合理,夹杂物上浮率达96%。

(3)超大转子内部纯净,检测结果未发现大于∅1.6 mm的超标缺陷。

(4)采用多包合浇成分差异控制技术,超大钢锭成分偏析得到了有效控制。

[1] 康大韬,叶国斌. 大型锻件材料及热处理. 北京:龙门书局出版社,1998.

[2] 黄永锋.提高大钢锭连浇过程钢水洁净度的模拟研究[D].重庆大学硕士学位论文,2010.

[3] 李宝宽,赫冀成. 炼钢中的计算流体力学. 北京:冶金工业出版社,1998:98-138.

[4] 黄永锋,文光华,唐萍等.模铸连浇中间包控流装置优化的水模实验[J].大型铸锻件,2010(3):5-9.