700℃以上超超临界汽轮机高中压转子用材研究

2013-09-23彭建强

彭建强

(哈尔滨汽轮机厂有限责任公司,黑龙江150046)

众所周知,煤在发电厂中扮演着极其重要的角色,降低CO2排放的工作必然包括寻找煤的更清洁的使用方法。在燃烧前或燃烧后去除碳的成本非常高,会大大降低燃煤发电厂的竞争力。如果总循环的效率提高,那么单位发电量所消耗的CO2就会降低。

由于大容量、高效率超超临界机组是目前火力发电设备的最佳选择,欧洲、日本和美国等都对超超临界技术进行了大量细致的研发工作。目前,正在进行的700℃以上先进超超临界机组的研发项目包括欧洲的Thermie AD700项目、美国的“Vision21”项目和日本的“New Sunshine”项目等。在这些项目中,主蒸汽和再热蒸汽温度将提高到700℃或更高的温度,相应的压力将从目前的30 MPa左右提高到35 MPa~40 MPa,机组的供电效率可达到50%~55%。

我国也正在制定相应的高参数先进超超临界汽轮机研发计划,2010年7月国家能源局举行了“国家700℃超超临界燃煤发电技术联盟”启动仪式,依托我国的能源、电力、设备制造和冶金行业及科研院所、高等院校等,正式组建和启动了国家700℃超超临界燃煤发电技术创新联盟[1]。

高中压转子是汽轮机的核心部件,需要承受高温、高应力、蒸汽氧化腐蚀等严苛的工况条件。

目前,燃煤超超临界电厂的高中压汽轮机的进汽温度已经接近或略微超过600℃。使用最近开发的铁素体钢作为高中压转子可以使汽轮机的进汽温度提高到620℃,也就是这些新型9~12Cr铁素体钢的使用温度的极限。汽轮机蒸汽参数进一步提高,需要使用高温合金作为高中压转子材料。世界各国正在进行700℃以上超超临界汽轮机高中压转子用高温合金材料的研究工作,以满足建造蒸汽温度在700℃以上的示范电厂的需要。

从世界各国的研究工作可以看出,700℃以上汽轮机高中压转子材料主要需解决三方面问题:(1)降低材料的热膨胀系数(coefficient of thermal expansion,CTE),避免转子发生疲劳损伤;(2)提高材料的冶炼、锻造等热加工性能,实现大型锻件的制造;(3)解决材料的组织稳定性问题,避免转子长时高温运行后性能劣化。本文综合国外700℃以上汽轮机高中压转子材料研究情况,对上述三个问题进行论述,并结合我国高温合金材料的发展水平,给出我国700℃以上超超临界汽轮机高中压转子用材建议。

1 国外700℃以上汽轮机高中压转子研究情况

1.1 欧洲

在欧洲的Thermie AD700项目中,700℃以上高中压转子候选材料主要以现有高温合金为主,比如固溶强化合金IN617、IN625,有大型轮盘制造经验的IN718合金,高温持久性能优良的时效强化合金263等。欧洲已经对这四种合金进行深入而全面的实验室性能试验和全尺寸试验转子试制及解剖分析工作,部分性能数据如表1所示。

表1 欧洲AD700项目中高中压候选转子锻件的性能数据(质量分数,%)[2]Table 1 The performance data of HP and MP candidate rotor forging in Europe AD700 project (mass fraction,%)

欧洲还通过对现有合金进行改进,给出了700℃超超临界汽轮机高中压转子候选材料,比如以具有大型轮盘应用经验的IN706合金为基础开发出的DT706合金,以持久性能优异的Waspaloy合金为基础开发出的DT750合金等。

1.2 日本

日本主要汽轮机制造商为了发展700℃及以上高中压转子材料,开发出了多种新型合金,比如FENIX-700、LTES700R、TOS1X、USC141、USC800等合金。

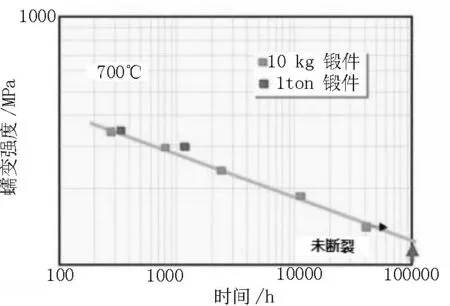

FENIX-700是日立公司以706合金为基础开发出的700℃高中压转子材料。合金在700℃具有很好的长期组织稳定性,预计700℃、105h持久强度超过100 MPa,如图1所示。

USC141和USC800也是日立公司开发的低膨胀系数、高参数超超临界高中压转子候选材料,使用温度分别在700℃和750℃以上。

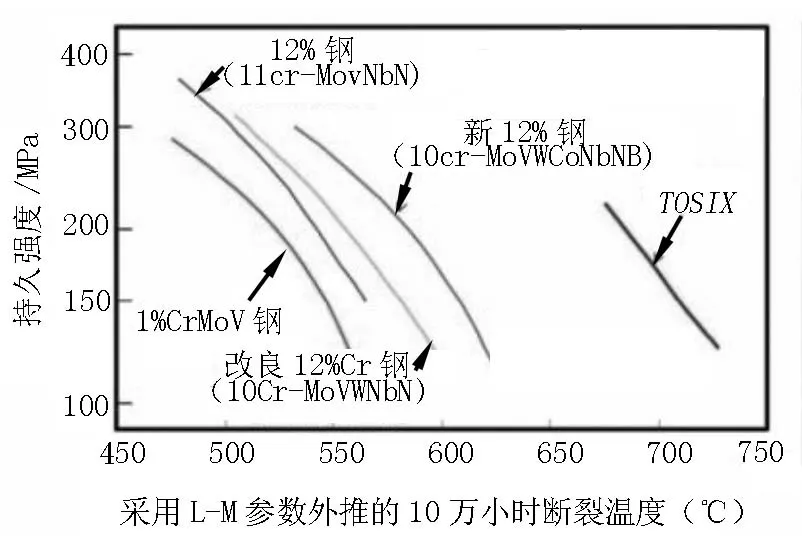

TOS1X是东芝公司以617合金为基础开发出的新型合金,预计700℃、105h持久强度约为150 MPa,如图2所示。已经成功制造出直径1 000 mm、重7 t的锻件。

LTES700R是三菱公司开发的一种低膨胀系数合金,热膨胀系数与12Cr钢近似。最初,LTES700是为小部件开发的,比如汽缸螺栓等。LTES700R是在LTES700基础上为大型汽轮机转子锻件开发的材料。

图1 FENIX-700合金的持久强度[3]Figure 1 Endurance strength of FENIX-700 alloy

图2 TOS1X合金的持久强度[3]Figure 2 Endurance strength of TOS1X alloy

2 制造700℃以上高中压转子需要解决的主要问题

2.1 降低材料的热膨胀系数

众所周知,欧美在20世纪50年代就开始制造蒸汽温度在600℃以上的超超临界汽轮机机组。然而,由于当时的超超临界机组为了满足零部件对高温性能的要求使用了大量奥氏体材料,奥氏体材料存在热膨胀系数高、导热性差的问题,很容易使厚壁部件产生热疲劳损伤。因此,当时的超超临界机组由于零部件发生热疲劳损伤而发生了多起事故,导致机组不得不降低参数运行。

日本自20世纪80年代开始投入大量科研力量对热膨胀系数较低的9~12Cr铁素体耐热钢进行了深入的研究,开发出了一系列高温性能优异的9~12Cr铁素体耐热钢,使其使用温度高达620℃,也就是这类钢的使用温度极限,解决了620℃以下超超临界汽轮机组用材问题。这也使得日本在超超临界汽轮机技术方面处于世界领先地位,目前最高参数的超超临界汽轮机机组均为日本制造,比如德国的Walsum-10机组(参数为29 MPa/600℃/620℃)和日本新矶子2#机组(参数为25MPa/600℃/620℃)。

然而,对于蒸汽温度在700℃以上的先进超超临界汽轮机高中压转子,9~12Cr铁素体耐热钢的高温性能已经不能满足使用要求,而必须使用高温性能更高的镍基高温合金材料。传统的镍基高温合金材料均为奥氏体组织,也存在热膨胀系数高、导热性差的问题。因此,为了满足蒸汽温度在700℃以上的先进超超临界汽轮机高中压转子的用材要求,必须在保持优异高温性能的同时解决镍基合金的高热膨胀系数问题。

Ryuichi Yamamoto等人[4]指出可以采用以下公式预测合金的热膨胀系数:

CTE=13.873 2 + 7.276 4×10-2×Cr + 3.751×10-2×(Ta+1.95Nb) + 1.977 4×10-2×Co + 7.3×10-5×Co×Co - 1.835×10-2×Al - 7.953 2×10-2×W - 8.238 5×10-2×Mo -1.633 81×10-1×Ti

(1)

从公式(1)可以看出,W和Mo对降低合金的热膨胀系数同样有效。然而,含有较多的W会由于生成α-W相降低合金的塑性,进而影响合金的可锻性。而对于高中压转子来说,可锻性是非常重要的性能。日本三菱公司的科研人员综合考虑W、Mo含量、Al/Ti比等因素对合金的室温和高温拉伸性能、高温持久性能、组织稳定性等的影响,开发出一种高温持久性能优异的低膨胀镍基合金LTES700R。

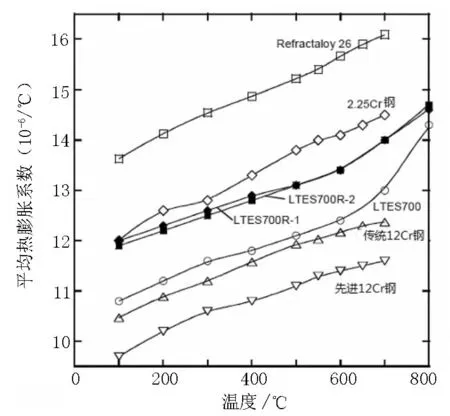

图3是LTES700R的热膨胀系数与其他合金的比较。从图3可以看出,LTES700R的平均热膨胀系数低于合金钢2.25Cr,远低于传统高温合金R26。

图4是LTES700R合金的持久强度曲线。在相同的应力和时间条件下,LTES700R的温度比先进12Cr钢(MTR10A)高100℃以上。先进超超临界汽轮机转子材料的持久强度目标是:700℃、105h持久强度大于98 MPa。

图3 LTES700R的热膨胀系数与其他合金的比较[5]Figure 3 Comparison between the thermal expansion coefficient of LTES700R and that of other alloy

图4 LTES700R和先进12Cr钢(MTR10A)的持久强度[5]Figure 4 Endurance strength of LTES700R and advanced 12%Cr steel (MTR10 A)

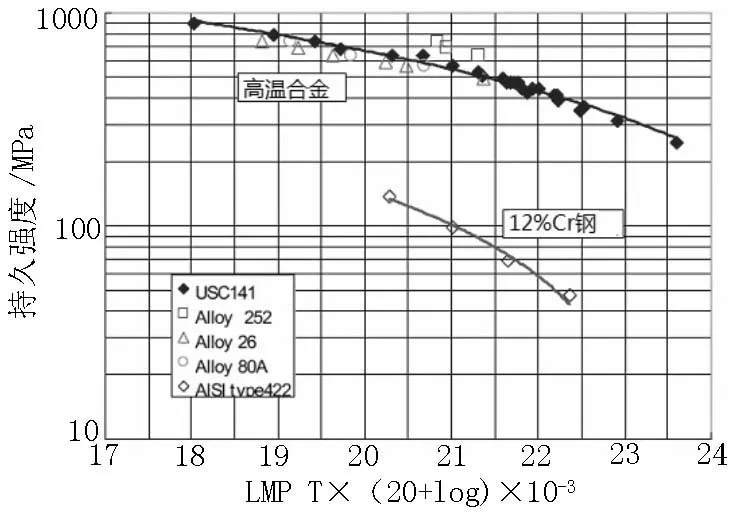

传统高温合金252含有10%Mo,因此其热膨胀系数非常低,接近铁素体钢。然而,合金252含有10%非常昂贵的Co元素,而且其持久塑性也不够高。因此,日本日立公司的科研人员在合金252的基础上,通过研究Mo含量、γ'相含量、γ'相中Al/Ti比等因素对合金热膨胀系数(见图5)、拉伸性能和蠕变持久强度的影响,开发出一种低膨胀高温合金材料USC141。USC141的持久性能与合金R-26和Nimonic 80A相当,略低于合金252,如图6所示。USC141合金除了可作为超超临界汽轮机转子外,还可用作叶片、喷嘴、螺栓等零部件。

2.2 提高材料的热加工性能

由于高温合金材料含有的合金元素多,冶炼大型锭时,元素很容易偏析,而且其所含的强化相(如γ'相)显著提高了锻造温度和变形抗力。采用高温合金材料很难制造出大型锻件。然而,汽轮机高中压转子重达40 t以上,即使采用焊接结构,仅在进汽段采用高温合金材料,也要求锻件重量在10 t以上。因此,必须解决大型高温合金锻件面临的偏析、可锻性差等问题。

图5 Mo含量、γ'相含量、γ'相中Al/Ti比等因素对合金热膨胀系数的影响[6]Figure 5 The influence of Mo content, γ'phase content and Al/Ti ofγ'phase on the thermal expansion coefficient of alloy

图6 USC141和其他合金的持久强度(L-M参数法)[6]Figure 6 Endurance strength of USC141 and other alloy (L-M parametric method)

图7 FEXIX-700合金重熔过程中εR1.1 的变化[8]Figure 7 Changes of FEXIX-700 alloy in remelting process

目前,有两种解决办法:改进现有合金和开发新合金。

2.2.1 改进现有合金

日立公司在IN706合金的基础上,通过调整化学成分(降低Nb含量、提高Al含量)与合金锭的凝固速度,开发出一种新型合金FENIX-700,解决了宏观偏析问题。FEXIX-700在重熔过程中εR1.1的变化如图7所示。采用FENIX-700可以制造∅850 mm的合金锭而不发生宏观偏析。

2.2.2 开发新型合金

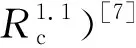

传统高γ'相强化的镍基高温合金中,γ'相含量与其溶解温度的关系见图8。很明显,合金中γ'相含量与其固溶温度呈正比关系。合金的固溶温度越高,高温强度就越高。但是,合金的可锻性越来越差。合金的锻造通常在γ'相溶解的条件下进行,也就是说合金只能在γ'相固溶温度以上锻造。对于大型锻件,将锻造温度提高到1 000℃以上是很困难的。

图9是Ni-Co-Cr-Al-W合金中以Ti代Al对不同温度下γ'相含量的影响。很明显,在高温下,γ'相含量随Ti含量增加而提高,而在低温下,γ'相含量基本不随Ti含量变化。沉淀强化合金主要依靠γ'相的数量。Ti只有在900℃以上的高温下才有稳定γ'相的作用,而在900℃以下Ti对稳定γ'相的作用很小。Ta和Nb对γ'相的作用一样。γ'相溶解温度越高,合金的可锻性越差。因此,为了兼顾高温性能和可锻性,在镍基合金中不应添加Ti、Ta、Nb等元素。

基于上述研究,日本开发出一种新型的高温合金材料Ni-23Co-18Cr-8W-4Al,命名为USC800。USC800合金不含Ti、Ta和Nb等元素,使其在运行温度下的γ'相含量提高的同时保持较低的γ'相溶解温度。这样就可以使得该合金在大幅提高高温强度的同时还具有良好的热加工性能。

图8 传统镍基高温合金中γ'相含量与其溶解温度的关系[9]Figure 8 Relationship between theγ' phase content of traditional high temperature nickel base alloy and its melting temperature

图9 高温下以Ti代Al对γ'相含量的影响[9]Figure 9 The influence of Ti replacing Al onγ' phase content

图10 USC800合金的LM持久曲线[10]Figure 10 LM endurance curve of USC800 alloy

图10是USC800合金的LM持久曲线。USC800的蠕变持久强度分别是USC141和Nimonic263合金的1.5倍和2倍。估计USC800合金作为汽轮机转子材料的耐蠕变温度分别比USC141和Nimonic263合金高40℃和55℃。在经计算的相图中,虽然USC800的γ'相溶解温度比IN740低,但是由于其含有更多的γ'相,其高温强度高于IN740合金[10]。

图11 Inconel 740合金的持久强度[13]Figure 11 Endurance strength of Inconel 740 alloy

2.3 解决组织稳定性问题

如前所述,IN706合金具有大型轮盘制造和应用经验,可以作为大型转子锻件的候选材料。但是,IN706合金在700℃长期运行过程中会析出有害相[11],导致性能显著劣化。日本日立公司采用CALPHAD方法[12]和试验数据对IN706合金的化学成分进行了改进,解决了合金在700℃长期运行析出有害相的问题,并通过650℃、700℃和750℃的时效试验对新合金的组织稳定性进行了验证。最长时效试验时间达10 000 h[8]。

Inconel 740合金是美国特种金属公司(SMC)在上世纪末专门为欧洲的700℃超超临界燃煤发电技术项目Thermie AD700开发的一种新型镍基高温合金,开发目标是700~760℃的105h持久强度不小于100 MPa。图11是AD700项目中测定的Inconel 740合金的持久性能曲线[13]。利用L-M参数法可以推测出合金在700~750℃的105h持久强度不小于100 MPa。

IN740合金在700~750℃具有高的蠕变持久强度和良好的抗蒸汽氧化性能,但也存在一些问题。例如,在高温长期时效后,组织稳定性存在析出相γ'在750/760℃长大较快、晶界和晶内η相及晶界G相形成等问题,影响合金的冲击和持久性能,同时厚壁部件焊接性能有待进一步改进。因此,我国钢铁研究总院与美国SMC公司共同对IN740合金进行了改进,开发出IN740H合金。[14]

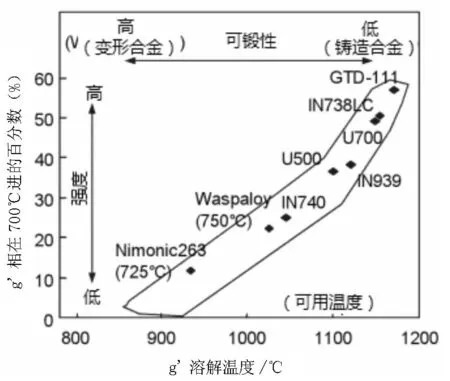

图12是IN740H合金的持久强度试验结果。图中显示其持久性能与IN740合金没有明显区别。由于740H合金的成分改进,使其高温组织稳定性得到明显改进,因此可以预期740H合金的长期蠕变持久性能不会比原型合金740差。

表2 IN740H合金的持久性能[14]Table 2 Endurance property of IN740H alloy

图12 IN740H合金的持久性能[14]Figure 12 Endurance property of IN740H alloy

IN740H合金长期时效冲击性能如表2所示。可以看出,与原740合金相比,740H的冲击性能得到改善。一方面,标准热处理态时,740H合金的冲击功比740明显提高;另一方面,高温时效后,原740合金冲击功下降幅度较大,而740H合金的冲击功下降幅度小,其绝对值是740合金的近3倍,这主要得益于成分调整抑制了晶界处因γ'向η的转变而造成的晶界弱化。

3 结束语

传统及各种新型的9~12Cr钢已不能满足700℃及以上等级超超临界汽轮机高中压转子的用材要求,而传统的奥氏体钢由于导热性差、热膨胀系数高,无法制造汽轮机高中压转子。因此,700℃及以上等级超超临界汽轮机高中压转子必须采用镍基高温合金。从世界各国的研究工作可以看出,700℃以上汽轮机高中压转子材料主要需解决三方面问题:(1)降低材料的热膨胀系数,避免转子发生疲劳损伤;(2)提高材料的可锻性,实现大型锻件的制造;(3)解决材料的组织稳定性问题,避免转子长时间高温运行后性能劣化。欧洲、日本、美国等通过对现有合金进行改进或开发新型合金解决了上述三个问题。

经过五十多年的发展,我国虽然拥有独立的高温合金材料体系,在航空发动机领域也积累了丰富的高温合金材料应用经验。然而,到目前为止,我国在超超临界汽轮机高中压转子用高温合金材料方面的研发才刚刚起步。国内的重机厂才开始进行大型铸锻件用高温合金材料的小炉试验。因此,对于我国700℃超超临界汽轮机高中压转子材料的研发,应该充分借鉴国外经验,在选材上以现有高温合金材料为主,工作重点为大型转子锻件的工艺性能研究(比如铸造、锻造、焊接等)及高温长时间运行的组织稳定性研究。在保持现有合金高温性能的前提下,对现有高温合金材料进行改进,以改善材料的工艺性能和高温组织稳定性,保证我国700℃超超临界示范电厂的顺利建设。

[1] 杨富.完善600℃、开发 700℃超超临界机组用国产新型耐热钢.第九届电站金属材料学术年会,中国,成都,2011:pp13-18.

[2] R. Blum, R. W. Vanstone.Material development for Boiler and Steam Turbines Operating at 700℃.Proceedings of the Sixth International Charles Parsons Turbine Conference, Trinity College Dublin, Ireland, 2003: pp489-510.

[3] M.Fukuda,E.Asito,etc..Advanced USC Technology Development in Japan, Advances in Materials Technology for Fossil Power Plants Proceedings from the Sixth International Conference, New Mexico,USA 2010,:pp325-341.

[4] R. Yamamoto, Y. Kadoya, et al. Development of Wrought Ni-Based Superalloy with Low Thermal Expansion for 700 °C Steam Turbines Proceedings from the Fourth International Conference, Hilton Head Island, South Carolina, USA,2004:pp623-637.

[5] Ryuichi Yamamoto, Yoshikuni Kadoya, et al.Development of Ni-based Superalloy for Adavanced 700℃-class Steam Turbine, Advances in Materials Technology for Fossil Power Plants.Proceedings from the Fifth International Conference, Marco Island, Florida,USA,2007:pp434-446.

[6] Takehiro Ohno,Akihiro Toji, et al. Development of Low Thermal Expansion Ni Base Superalloy for Steam Turbine Applications, Advances in Materials Technology for Fossil Power Plants.Proceedings from the Fifth International Conference, Marco Island, Florida,USA,2007:pp377-390.

[7] K. Suzuki and T. Miyamoto: Trans. ISIJ, 1978, 18(2), pp.80-89.

[8] Shinya Imano, Jun Sato, et al. Mechanical Properties and Manufacturability of Ni-Fe Base Superalloy (FENIX-700) for A-USC Steam Turbine Rotor Large Forgings, Advances in Materials Technology for Fossil Power Plants.Proceedings from the Fifth International Conference, Marco Island, Florida,USA,2007:pp424-433.

[9] J.Sato,H.Kamoshida,etc.,Alloy Design of Ni-Base Superalloys Aiming for Over 750℃ Class A-USC Steam Power Plant, M.Fukuda,E.Saito,etc.Advanced USC Technology Development in Japan, Advances in Materials Technology for Fossil Power Plants Proceedings from the Sixth International Conference,New Mexico, USA,2010:pp386-392.

[10] Jun Sato, Hironori Kamoshida, Shinya Imano. Alloy design of Ni-base superalloys aiming for over 750°C class A-USC steam power plant. Proceedings From the Third Symposium on Heat Resistant Steels and Alloys for High Efficiency USC Power Plants, Tsukuba, Japan, 2009.

[11] H. J. Penkalla, J. Wosik, W. Fischer, F. Schubert, Proc. Conf. Superalloys 718, 625, 706 and Various Derivatives, 2001, 279-290.

[12] N. Saunders, X. Li, A. P. Miodownik , J-Ph. Proc. Symp. Materials Design Approaches and Experiences, eds. J.-C. Shao et al., 185-197; 2001, Warrendale, PA, TMS.

[13] G.D. Smith, B.A. Baker, and L.E. Shoemaker. The Development of Inconel Alloy 740 for Use as Superheater Tubing in Coal Fired Ultrasupercritical Boilers. Proceedings from the Fourth International Conference, Hilton Head Island, South Carolina, USA,2004:256-273.

[14] 赵双群,谢锡善,董建新.700℃超超临界燃煤电站用镍基高温合金Inconel740/740H的组织与性能. 第九届电站金属材料学术年会,中国,成都,2011:pp278-288.