基于动力质量模型对气门失效的研究

2013-09-21郝庆民

郝庆民

(浙江交通技师学院,浙江 金华 321015)

汽车使用寿命的长短与汽车发动机的命运是息息相关,而作为发动机核心部件的配气机构,其使用寿命也与发动机整体寿命一致。

1 气门失效研究概述

1.1 气门组相关概念

发动机气门是汽车发动机配气机构中的重要零件之一,气门的作用是负责向发动机内输入燃料并排出废气,为了提高进排气效率,现在多采用多气门技术,常见的是每个汽缸布置有4个气门。这种多气门结构容易形成紧凑型燃烧室,喷油器布置在中央,这样可以令油气混合气燃烧更迅速、更均匀,各气门的重量和开度适当地减小,使气门开启或闭合的速度更快。随着发动机的进一步强化,气门失效己成为车用发动机的恶性故障。

气门组件的作用是保证实现气缸的可靠密封,工作中要求:气门头部与气门座贴合紧密,不得漏气;气门导管对气门杆的往复运动导向良好;气门弹簧两端面与气门杆中心线相互垂直,以保证气门头在气门坐上不偏斜;气门弹簧的弹力足以克服气门及其传动件的运动惯性力,使气门能迅速闭合,并能保证气门关闭时紧压在气门座上。

1.2 论文研究方法

发动机气门在高温冲击环境下工作,恶劣的工况环境是使气门失效的重要原因。当发动机工作时,其排气门的工作温度范围可达630~930℃,压强为105~115kP,为了探讨温度对排气门磨损的影响,采用动态磨损强化模拟试验的方法,对排气门锥面采用合金焊层的气门材料进行了单因素控制的强化磨损模拟试验。

由于气门弹簧的作用,使气门在工作时落座冲击气门座。落座冲击力对气门的失效有重要的影响,气门运动过程的优劣最终将集中表现为落座瞬间特性的好坏。采用模拟试验的方法,探讨气门冲击力对排气门磨损的影响,试验通过调节气门间隙来改变冲击力的大小。

1.3 研究背景与意义

目前,对气门的研究主要集中在正常工况下的强度、寿命等方面,对气门在异常条件下的研究少有文献提及。然而,异常条件导致气门失效所占比例较大,因此有必要进行这方面的研究工作。

在气门失效中,异常条件占很大的比重,特别是当气门异常工作一段时间之后,气门头部的偏磨、气门导管的超差、高温导致的气门材料强度降低以及温度分布不均匀导致的应力分布不均匀都可能引起气门的失效。而在目前的研究中,主要针对气门的正常工况进行,对异常条件的研究报道较少,本文将在原有的分析方法的基础上,着重对气门各种异常条件下的应力和变形进行研究。

2 气门失效原因分析

2.1 气门系统安装不当

气门正常工作的前提是气门部件间不能产生干涉。气门弹簧座、锁夹、气门杆末端的质量及配合尺寸需保证协调一致。若不能保证,将导致气门部件之间的配合状态发生异常。

2.2 气门导管与气门杆间隙不当

气门杆与气门导管间应有合适的配合间隙,另外也应具有足够的油膜来保证滑动特性。若间隙太小,将会导致气门杆部磨损过于集中。若间隙过大,润滑油格会从燃烧室流入气门导管,在气门表面形成一层油垢,由于进一步的燃烧,造成积碳增多,会导致气门在导管里不能正常滑动,最终导致黏着在一起。

2.3 气门不旋转或旋转太快

发动机工作时气门应旋转,但气门驱动部件的干涉将阻碍这种旋转。气门不旋转将导致气门延周温度分布不均,不利于燃烧堆积物的清除,导致气门变形,密封不严,甚至会引起气门锥面的局部烧损。

2.4 摇臂的单侧施力

发动机工作时,如果摇臂的作用点不在气门杆端面的中心,摇臂对气门作用力的方向偏离气门轴线,使工作中的气门承受较大的弯曲应力,这是造成气门锁夹槽部断裂的主要原因。

2.5 锁夹不合格

杆端附件如锁夹、弹簧座等,若不能彼此协调一致,必然产生一系列的干涉,最有可能产生锁夹槽处的断裂。由于气门锁夹形状的不规范,使用时与气门锁夹槽表面形成非正常的点接触或局部线接触,工作时对气门锁央槽表面造成局部机械损伤,损伤部位产生的应力集中是造成锁夹槽部断裂的主要原因。

3 气门动力学计算

3.1 单质量模型建立

气门在工作时受到冲击载荷及高温气体的联合作用,因此,气门的变形程度与冲击力和气体压力有关,使计算模型复杂;为了简化,本文在计算气门动应方时采用单质量模型。

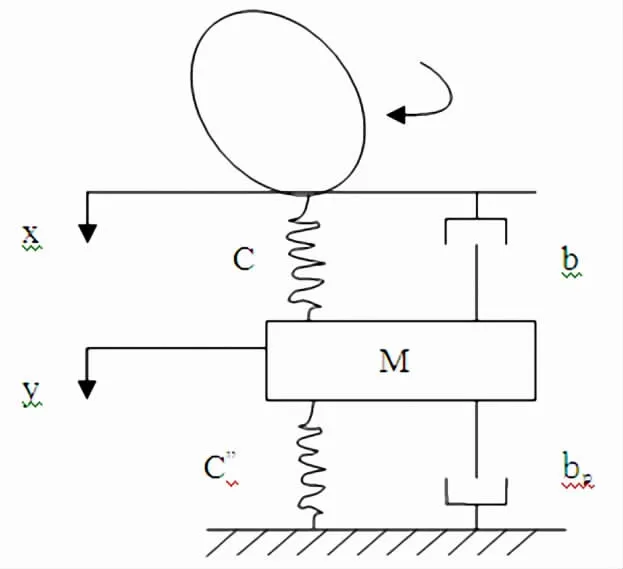

图1 单质量模型

3.2 动力学计算

单质量模型如图1所示,把气门的运动用一个集中质量M来描述(这里M包含有气门质量以及其他传动零件换算到气门处的质量),M的一端通过刚度为C”的气门弹簧和汽缸盖联接,而另一端连结假想的刚度为C的“弹簧”,此弹簧的上端由“当量凸轮”直接控制,凸轮的运动规律如下:

这里k为摇臂比,x0为气门间隙,而h(α)为挺柱升程函数。x(α)实际上就是将配气机构当作完全刚性时的气门升程函数。

在上面的模型中,所谓的刚度为c的“弹簧”实际上代表着整个传动链的弹性,刚度c可通过实测或计算得到。图1中的b和bp则分别表示内阻尼和外阻尼。

为了确定气门升程函数,也就是集中质量位移M的位移y依赖于凸轮转角的α的表达式y=y(α)。为此,首先要建立y(α)所满足的微分方程并给出初始条件。假设作用在集中质量M上的外力之和为F,则显然应有

式中M为集中质量,α为凸轮转角加速度,ω为凸轮旋转角速度。

3.3 计算结果分析

表1 气门落座速度和加速度

以上的气门动力分析结果表明,气门落座加速度最大可达到2450m/s2,根据落座力的计算公式可知,落座力正比于气门集中质量,在气门落座加速度如此大的前提下,气门集中质量的微小改变会引起落座力较大变化。

4 结语

气门接触面是以反复弹、塑性疲劳变形和金属滑移而产生的疲劳裂纹、片状疲劳剥落,最终导致气门失效。而材料在高温下产生的变形滑移和蠕变是促使气门疲劳点蚀和剥落磨损加速的主要原因。从6BTA5.9汽油机排气门摩擦副的工作条件出发,分析了温度对排气门摩擦副使用寿命的影响。排气门与排气门座的主要失效机理是在高温与废气环境介质下的冲击磨损。

气门冲击力极大地影响了气门的磨损速率。随着气门冲击力的增大,气门的磨损率增大,磨损量增加。

[1]张西振.汽车发动机电控技术[M].北京:机械工业出版社,2004.

[2]孔宪峰.汽车发动机构造与维修[M].北京:高等教育出版社,2001.

[3]郑九昂.齐国强.汽车发动机保养修理问答[M].北京:机械工业出版社,1993.

[4]阎边新.汽车维修技术[M].北京:北京理工大学出版社,2009.

[5]张弟宁.汽车发动机构造与维修[M].北京:人民交通出版社,2011.

[6]陈惠民.汽车发动机的工作原理和总体构造[J].科技信息,2010,(24).