变速器疲劳寿命试验台油温控制系统设计与仿真

2013-09-18米林,王冉,谭伟

米 林,王 冉,谭 伟

(重庆理工大学汽车零部件制造及检测技术教育部重点实验室,重庆 400054)

变速器疲劳寿命试验是检测变速器性能必不可少的方式。在长时间的疲劳寿命试验过程中,若无法保持变速器油温的稳定而导致油液的黏度、润滑性及耐磨性未处于最佳状态,将会造成各个部位的润滑油膜的破坏,从而加重部件的磨损,进而导致部件的过早老化及失效。变速器各部件材料膨胀系数不同,构成的运动副之间的间隙会发生变化,造成油液泄漏,加重或产生各机械部件之间的卡死现象[1]。为使变速器的疲劳寿命试验所获得的试验数据能准确反映变速器的实际性能,有必要为变速器疲劳寿命试验台设计一套油温控制系统。

该试验台要求试验油温小于等于120℃,变速器的正常工作温度范围是80~90℃,控制精度为±5℃。常规PID控制在工业控制中的应用较为广泛,但PID控制中比例、积分、微分3个基本参数在整定、调试完成后将无法改变,对于非线性系统则无法达到预期的控制效果;而纯模糊控制虽然可以很好地解决非线性系统实时控制的要求,但容易产生系统波动,造成一定的稳态误差[1-2]。本文结合常规PID和模糊控制2种控制算法,设计了基于自适应模糊PID控制器的控制系统,实现了用模糊推理的方法对3个PID控制参数进行在线自整定的功能。最后结合Simulink和Matlab中的Fuzzy Logic控制器对3种控制器进行了建模和仿真对比试验,验证了自适应模糊PID控制的有效性和可靠性。

1 油温控制方案

传统试验台油温冷却系统的制冷方式一般有风冷式和水冷式2种。风冷主要使用在发热量不是很大的情况下,在回油口安装风机抽出热量;水冷方式主要使用在发热量较大的情况下。本文研究的变速器疲劳寿命试验台试验油温发热量较大,采用水冷方式的制冷效果较好[2]。该温度控制方案满足试验台对温度控制系统的控制范围和精度的要求,且同时具备温控报警系统。油温控制部分采用热交换器调节控制变速器油液温度的控制方式,具体控制方案如图1所示。该系统的主要装置有油泵、电磁阀、控制器、热交换器、温度传感器等。当安装在变速器内的温度传感器测得的温度大于或小于系统要求的温度值时,电子控制系统ECU即时发出控制指令,调节执行器即电磁阀的开启和关闭时间来改变冷却水流量,以此改变油液温度,达到控制油温的目的。

图1 油温控制方案

在该控制系统的控制核心ECU的设计中,控制器的设计最为关键。控制器对电磁阀开启时间和关闭时间的精确控制将直接影响到温控系统的控制精度。目前变速器疲劳寿命试验台所采用的控制器主要为PID控制、模糊控制以及自适应模糊PID控制3种。本文的试验台油温控制具有明显的非线性和滞后性,且当工况改变时,试验台油液温度的控制更为复杂。

2 油温控制系统自适应模糊PID控制器设计

2.1 自适应模糊PID控制器控制原理及结构

自适应模糊PID是在传统PID控制器的基础上结合模糊控制的控制算法。它以误差e和误差变化率ec作为输入,PID控制器的3个修正参数ΔKp、ΔKi、ΔKd作为输出,通过模糊推理系统实现实时在线修正PID的3个参数Kp、Ki、Kd的功能。自适应模糊控制器控制原理如图2所示[3]。

图2 自适应模糊控制器控制原理

本文中的系统设计为二维模糊控制器,以温度变化量e及其变化率ec作为输入,PID的3个控制参数ΔKp、ΔKi、ΔKd作为输出。自适应模糊PID参数量化见表 1。参数 e、ec、ΔKp、ΔKi、ΔKd的隶属度函数如图3所示。

表1 自适应模糊PID参数量化表

图3 参数 e,ec,ΔKP、ΔKi、ΔKd的隶属度函数

从系统的稳定性、响应速度、超调量和稳态精度4个方面考虑,Kp、Ki、Kd3个参数的作用分别为:比例系数Kp可以加快系统的响应速度,提高调节精度;Ki用于消除系统的稳态误差;Kd则用于改善系统的动态特性。通过模糊推理对这3个参数进行调节需要考虑不同时刻3者之间的相互关系和对系统产生的影响。根据工程经验,此试验台油温控制系统对模糊PID 3个参数ΔKp、ΔKi、ΔKd的整定规则如下:

2.2 自适应模糊PID控制器设计

根据以上所述的控制原理及整定规则,得出ΔKP、ΔKi、ΔKd的控制规则,如表2 ~4 所示。

表2 ΔKp模糊控制规则

表3 ΔKi模糊控制规则

表4 ΔKd模糊控制规则

3 自适应模糊PID控制系统仿真

变速器试验台要求试验油温小于等于120℃。变速器的正常工作温度范围是80~90℃,控制精度为±5℃,被控对象功率约为10 kW。根据阶跃响应输出得出其动态特性,该系统具有较大的滞后性和惯性,经最小二乘法辨识属于一阶延迟系统。控制对象的参考模型为[1]

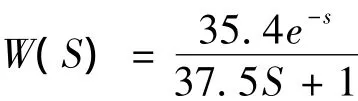

3.1 PID控制系统仿真分析

设计PID控制器,通过对PID控制各个参数的不断修正调节,得到最佳仿真曲线。此时,KP=30,Ki=0.4,Kd=1。在 Simulink 模块搭建基于PID控制器的控制系统模型如图4所示。其中阶跃信号设置为控制目标值85℃,系统滞后时间为1 s。图5为PID控制仿真曲线。

图4 PID控制系统仿真模型

图5 PID控制仿真曲线

如图5所示:0~1 s为油温控制延迟阶段;1~3 s,变速器试验台开始工作时,油温迅速上升,超出油温允许的工作范围 80~90℃。系统采用PID控制器,可将油温控制在80~90℃之间。PID控制算法简单且有一定的控制精度,但是在变速器疲劳寿命试验台温控系统中,由于整个系统运行时间较长、能量损耗较大、被控对象的非线性较为明显等原因,使得原本精确的PID参数失去意义,KP、Ki、Kd等参数需要重新进行调节,调试过程较为复杂,不利于保证整个系统的稳定性。

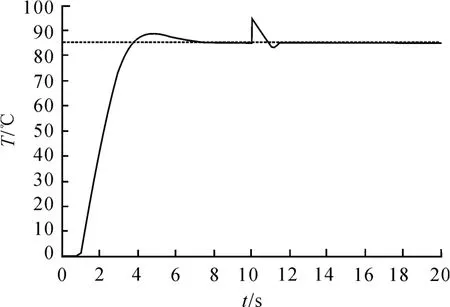

3.2 模糊控制系统仿真分析

设计二维模糊控制器输入为油温误差e及误差变化率ec,输出为电磁阀开启时间u。e、ec、u的基本论域分别为[-30,+30]、[-24,+24]、[-36,+36],并且设模糊论域为[-6,+6],可得误差e、误差变化率ec及电磁阀开启时间u三个参数的量化因子为 Ke=0.2、Kec=0.25、Ku=6。在Simulink中利用模糊控制器搭建变速器试验台油温模糊控制系统模型如图6所示。图7为模糊控制仿真曲线。

图6 模糊控制系统仿真模型

图7 模糊控制仿真曲线

通过图7与图5的仿真曲线对比可以看出模糊控制器能更快达到稳态值,但控制系统容易产生系统波动,出现稳态误差。

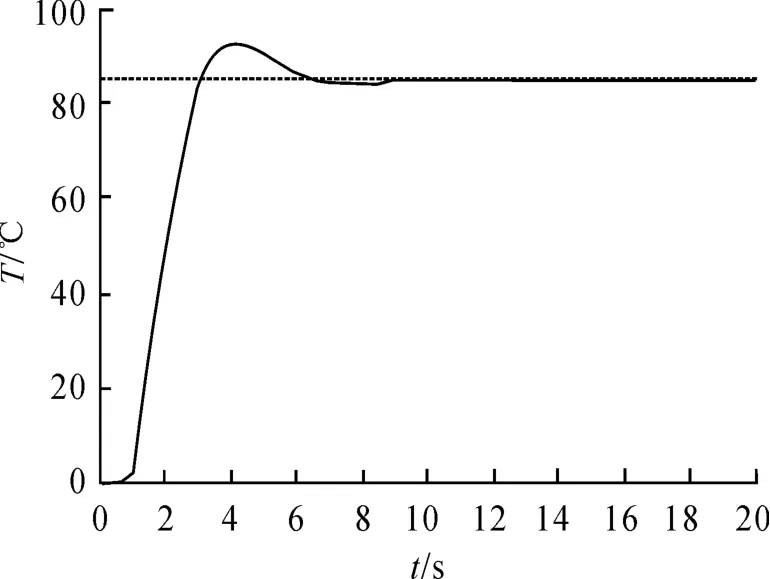

3.3 自适应模糊PID控制系统仿真分析

通过本文设计的模糊PID控制器,在Simulink中对Fuzzy Logic控制器进行设置,搭建的变速器试验台油温自适应模糊PID控制系统模型如图8所示,得到自适应模糊PID控制器的油温控制系统仿真曲线如图9所示。

由系统的仿真结果可以看出:自适应模糊PID控制系统的控制精度较高,超调量很小,达到稳态状态所需时间更短,且稳态误差几乎为零。

图8 自适应模糊PID控制系统仿真模型

图9 自适应模糊PID控制仿真曲线

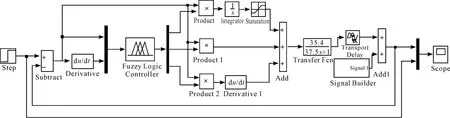

3.4 控制系统抗干扰性分析

在长时间的变速器疲劳寿命试验过程中,试验台温控系统会受到各种各样的干扰信号的影响。为了验证控制系统的控制特性,评价控制系统的性能,有必要对该温控系统的抗干扰能力进行仿真分析[4-10]。根据工程实践经验,10 s时自适应模糊PID控制器施加一个瞬时信号作为干扰信号,系统加干扰的仿真模型和仿真曲线如图10和11所示。

图10 加干扰的模糊PID控制系统模型

由图11的仿真运行结果可知:系统在干扰信号下产生波动;当干扰消失时,信号虽然产生了一定的波动,但波动较小且很快调节至趋于稳态,恢复到理想调节状态。这说明模糊PID控制系统具有很高的抗干扰能力和鲁棒性。

通过以上对各个控制系统的分析发现:模糊PID控制器构成的油温控制系统在控制系统的灵活性及稳定性方面相比PID控制和模糊控制均具有较大的优势,系统超调量和稳态误差较小,抗干扰能力较强,系统调试工作更加简单。

图11 加干扰的模糊PID控制仿真曲线

4 结束语

本文设计了自适应模糊PID控制器的变速器疲劳寿命试验台油温控制系统,着重研究了基于模糊推理算法的模糊PID控制器,利用Matlab/Simulink仿真平台建立了传统PID、模糊和自适应模糊PID 3种控制器的控制仿真模型,最后对系统的抗干扰性进行了仿真分析。分析结果表明:基于自适应模糊PID控制的油温控制系统兼有传统PID控制系统和模糊控制系统的优点,弥补了这2种控制方式无法在线修正参数和稳态误差较大的缺陷,提高了温度控制的精度,具有极强的鲁棒性及适应能力,为变速器疲劳寿命试验提供了有力保障。

[1]赵戈.传动系试验台油温控制系统开发[D].长春:吉林大学,2005.

[2]尚超,王新民,王纪森.液压试验台油温的模糊控制[J].机床与液压,2012,38(9):60 -62.

[3]科瓦稀奇,波格丹.模糊控制器设计理论与应用[M].胡玉玲,译.北京:机械工业出版社,2010.

[4]Jan Jantzen.Tuning Of Fuzzy PID Controllers[J].IEEE,1996,15(3):20 -25.

[5]Jen-Yang Chen.Rule Regulation of Fuzzy Sliding Mode Controller Design:Direct Adaptive Approach.Fuzzy Sets and Systems[J].IEEE,2001,120:159 -168.

[6]曾光奇,胡均安,王东,刘春玲.模糊控制理论与工程应用[M].武汉:华中科技大学出版社,2006.

[7]陈超,龚国芳,徐晓东,等.参数自整定模糊PID控制器在大型液压源温控系统中的应用[J].机床与液压,2008,36(4):105 -107.

[8]王述彦,师宇,冯忠绪.基于模糊PID控制器的控制方法研究[J].机械科学与技术,2011,30(1):166 -172.

[9]冯斌,龚国芳,杨华勇.大流量液压系统的油温控制[J].浙江大学学报:工学版,2011,45(4):741 -746.

[10]石辛民,郝整清.模糊控制及其MATLAB仿真[M].北京:清华大学出版社;北京交通大学出版社,2008.