内高压成形波节管承载特性分析

2013-09-16张伟玮韩怀志李炳熙苑世剑

韩 聪,张伟玮,韩怀志,李炳熙,苑世剑

(1.哈尔滨工业大学金属精密热加工国家级重点实验室,哈尔滨 150090;2.哈尔滨工业大学能源科学与工程学院,哈尔滨 150090)

随着经济的高速发展,能源短缺的问题日趋严重,因此采用先进节能技术,降低能源消耗、提高能源有效利用率势在必行.波节管换热器是目前应用最广的换热设备,约占全部换热的70%左右.由于波节的存在,有较强弹性变形功能,在外力的作用下能产生轴向、周向、径向及其组合位移,具备很好的位移补偿作用,因此有耐高压,高温,大温差,耐冲击等显著特点[1-2].波节管作为能源行业广泛应用的功能器件,其成形工艺大致可分为以下几类[3]:内高压成形、橡胶软膜成形、刚性芯模成形、冲压焊接成形和滚压成形,后两种成形方法均适用于成形大直径波节管件.

波节管刚性芯模成形也称之机械胀形,一般应用于直径大于100 mm的波节管成形.其成形过程是在轴向压力作用下,芯轴推动刚体分瓣凸模向外扩张,使的圆筒件产生胀形变形.胀形后的工件轴向前移动一段距离,以便胀形下一个波,机械胀形每次成形一个波,生产效率非常低下,不适用于大批量波节管的成形.波节管橡胶软膜成形,成形原理同机械胀形是一致的,只是将机械胀形的刚性凸模换成弹性软膜,且弹性软模形状可以任意变化,适合变形状波节管试件.但是该方法最大缺点就是弹性凸模和试件之间的摩擦力较大,成形时需要克服摩擦,试件减薄严重.内高压成形可以同时克服上述缺点,因为液体没有固定形状,既可以向软膜那样可以随意变化形状,同时液体与试件之间的摩擦力也较小,不会造成严重的减薄[4-5].同时内高压成形具有模具简单,可同时成形多个波节,成形精度高,成形效果好等优点.

波节管作为变截面换热器,换热性能得到大大的提高,但是由于波节管形状的不规则,应力分布也是比较复杂的[6].而复杂的应力分布对波节管换热器的安全运行极为不利,往往是引起波节管失效的诱发因素.传统的简单的数学模型和物理模型已经不能准确表达出波节管复杂的应力变化,所以用数学解析解方法来评估波节管的承载特性不仅计算过程繁琐,而且实用效果差[7];而工程近似方法也仅适用某些特定形状的波节管,不但实用范围小,且近似误差很大.随着计算机技术的飞速发展,有限元分析方法已经成为计算复杂受力构件承载特性可靠的方法,同时结合实验应力应变测试方法,就可以很好的评估波节管的承载特性.

本文首先通过内高压成形方法得到波节管,重点分析内高压成形波节管壁厚分布规律以及成形精度.然后对内高压成形的波节管进行胀形,轴向拉伸和压缩等基本的承载实验,通过电阻应变计测量方法并结合有限元分析技术,重点分析内高压成形波节管在不同载荷下的承载特性.

1 零件形状及特点

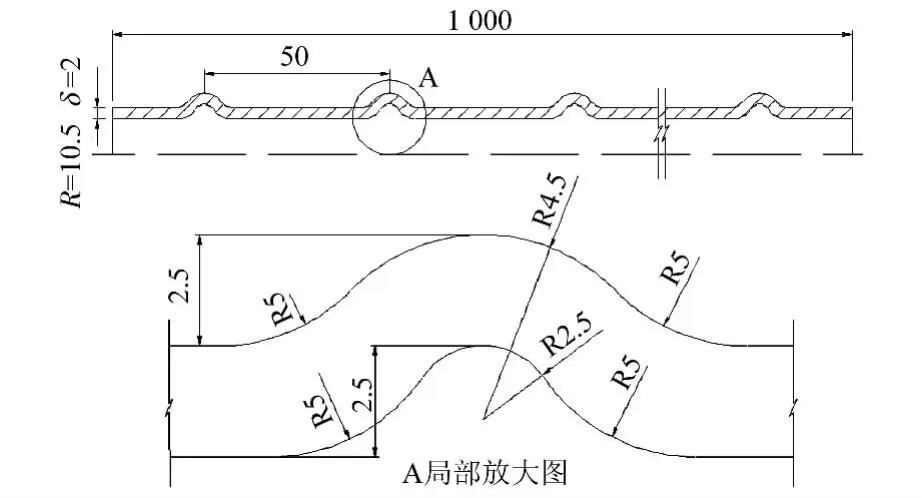

本文研究的对象是波长为50 mm、波高为2.5 mm的波节管,该波节管的几何模型如图1所示,该波节管是由直径为25 mm,壁厚为2 mm的管材通过内高压成形获得,为轴对称图形.由于内高压成形过程,没有轴向补料作用,波节区域的全部是由管坯胀形得到,所以内高压成形后的波节管波节区域壁厚减薄是不可避免的,但是受摩擦作用波节区域壁厚并不是均匀减薄,同时由于局部区域发生较大塑性变形和弯曲,也不可避免会带来回弹和残余应力.因此,不仅仅需要研究内高压成形对壁厚分布以及残余应力分布规律的影响,同时研究波节管使用过程中波节区域承载特性也是十分必要的,承载特性的差别既可以预测使用过程可能出现的失效,也可以为工艺的改进提供一个可以借鉴的思路.

文中所使用的波节管的材料为工业用不锈钢,真实应力应变曲线如图2所示.材料屈服强度为390 MPa,材料硬化指数N值为0.148,材料强度系数K值为764 MPa,材料各项异性系数R值为0.83,材料弹性模量为207 GPa,泊松比为0.28.

图1 波节管几何模型

图2 材料真实应力-应变曲线

2 内高压成形实验研究及数值模拟

实验在哈尔滨工业大学的10 000 kN内高压成形机上进行,配有400 MPa内高压成形系统,该系统由增压器、2个水平推缸以及液压伺服系统、计算机控制系统组成.内高压成形模具主要包括密封冲头,上、下模块等部分.管坯规格为Φ25mm×2 mm,长度为1 200 mm.根据文献[4]可知,管坯的初始屈服压力估算值为43.2 MPa

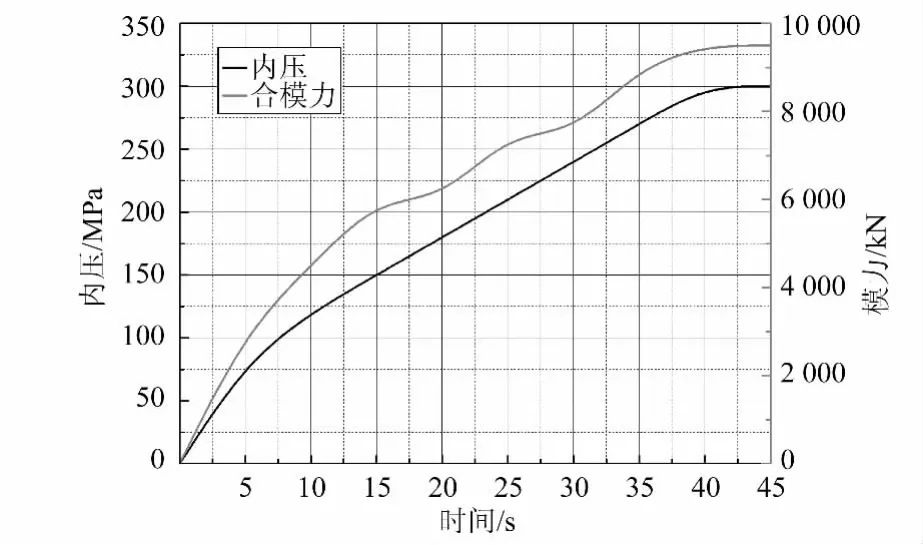

波节管的波节较小,在低压胀形过程填充困难,需要高压力整形,故而需要较高合模力,实验中,内压力和合模力的加载曲线如图3所示.合模力加载曲线采用可变合模力,即按照内压的变化逐级增加合模力,仅在整形阶段施加最大合模力,这种合模力加载方式相对于恒定合模力加载方式可以有效避免模具长时间承受较大应力作用,避免大批量生产过程中引起疲劳破坏.波节管内高压成形过程中,设计最大整形压力为300 MPa.图4所示波节管为整形压力为290 MPa下的内高压成形件.

图3 内压和合模力加载曲线

图4 内高压成形波节管试件

2.1 波节管壁厚分布规律及成形精度研究

图5所示为波节管内高压成形后变形区壁厚分布曲线,已知原始壁厚2.016 mm,成形后最小壁厚为1.580 mm,最大减薄率为21.63%.最小壁厚位于变形区和未变形区的过渡区域,即图中24点,波节其它位置壁厚均高于该点.变形区金属自由胀形不受摩擦作用约束,而未变形区金属与模具接触,随成形压力的提高,摩擦阻力较大,向变形区流动越困难,所以未变形区向变形区过渡区域减薄最严重的.图5所示壁厚变化趋势的数值模拟结果与实验结果基本吻合,但是实验结果壁厚分布相对均匀.

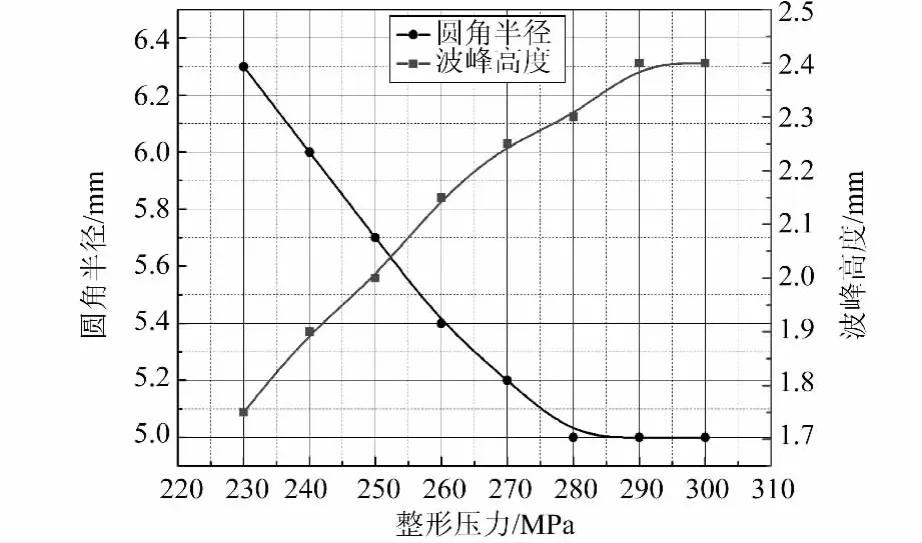

波节管换热器的波峰高度和过渡圆角大小是决定波节管换热能力的重要设计参数,且主要受整形压力的影响,同时压力卸载后在变形区不可避免产生回弹.因此,该位置的成形精度也内高压成形实验重点分析问题.

图5 波节管变形区壁厚分布情况

图6所示为内高压成形波节管试件波峰胀形高度和过渡圆角半径的随整形压力的变化关系曲线.从图中可以看出,随着整形压力的提高,波节管过渡圆角半径逐级减小,当整形压力达到280 MPa时,过渡圆角位置完全贴模,圆角半径为5 mm,并且不再变化,卸载压力后管件回弹对圆角半径产生影响可以忽略不计.波峰胀形高度则是随着整形压力的升高而升高,当整形压力达到290 MPa时,波峰胀形高度达到2.39 mm,随着整形压力的提高,成形后波峰胀形高度不再增加,但与设计波峰胀形高度2.50 mm有差距,这主要是卸载后波峰回弹引起的.

图6 圆角半径与波峰高度随整形压力变化关系

2.2 数值模拟

采用通用有限元分析软件abaqus6.10,动态显式求解器(Dynamic Explicit)对波节管内高压成形过程进行有限元分析.试件和模具模型的建立均采用轴对称,试件单元类型采用实体单元,网格类型为CAX4A,网格单元数分别为7500;模具单元类型采用离散刚体,网格单元数为306.内高压成形结束后,采用通用静态隐式求解器(Static General)对内高压成形后的试件进行回弹分析,得到卸载压力后的回弹量和残余应力.

图7(a)所示为内高压成形后波节管的等效应变分布情况.在波节管内高压成形过程,过渡区域和波峰是变形量最大的两个位置,考虑到成形过程是一步成形,不存在变形积累过程,也不存在着增厚区域,所以变形量较大的区域也是壁厚减薄严重的区域,并与图5中实验测量结果相吻合的.图7(b)所示为整形结束(整形压力300 MPa)后,回弹分析前,波节管各个位置胀形高度分布情况.在波峰的外表面,胀形高度为2.48 mm,完全贴模.

图7 波节管内高压成形结果

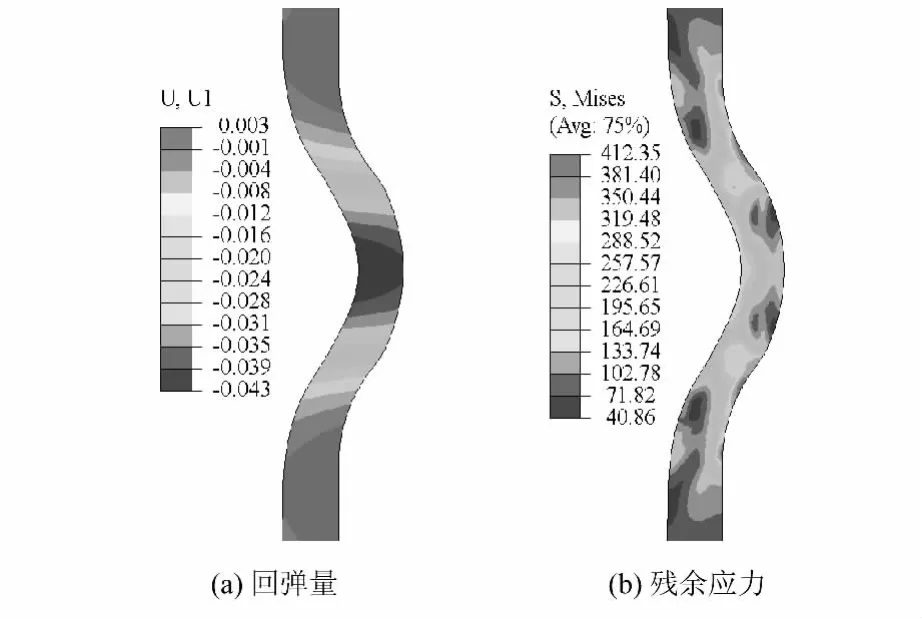

图8(a)所示为回弹后波节不同位置的回弹量,从图中可以看出,波峰位置的回弹量是最大,为0.043 mm.因为回弹量的存在,卸载后波峰位置的胀形高度与设计胀形高度有一点差距,这一点与实验也是相吻合的.图8(b)所示为回弹后波节管残余应力分布情况,从图中可以看出,波节根部过渡区域的残余应力最大,由于波节管使用过程需要承受各种循环变化载荷,所以该区域也是最容易出现疲劳破坏的位置.

3 承载性能实验研究及数值模拟

波节管换热器需要在高压力、高温差循环载荷的作用下工作,因此分析内高压成形波节管的承载特性是十分必要的.波节管的承受载荷主要包含内压胀形作用,以及由于热胀冷缩引起轴向压缩和拉伸载荷的作用.由于波节管形状的不规则,应力分布也是比较复杂,无法应用解析法去计算承载时各个位置应力分布,所以采用电阻应变计测量方法来测量承载时波节管外表面的应变分布情况,从而通过推导出应力分布情况,并结合数值模拟共同分析.

3.1 内压力作用下应力应变分析

图8 回弹后波节管应力应变情况

采用类型为BX120-1AA,规格为1*1(宽1 mm,标距1 mm)电阻应变片,电阻值为120Ω,灵敏系数为2.08±1%,并用502胶和丙酮赛璐珞胶粘贴.测量仪器为YF-3型应变仪.应变片在波节管表面的分布如图9所示,在波节管自由胀形过程,记录A、B、C、D的4个不同测量点在不同压力下,波节管轴向应变和环向应变变化情况.波节管自由胀形实验时装置示意图如图10所示,自由胀形压力采用计算机精确控制的闭环液压伺服系统,控制精度为0.1 MPa,设计最大自由胀形压力为10 MPa,该压力小于管材自由胀形的初始屈服压力.

图9 电阻应变片在波节管上分布示意图

图10 波节管胀形实验装置示意图

根据弹塑性力学文献[8]可知,在弹性变形范围内,无论是薄壁管还是厚壁管,在内压力作用下,管坯的外表面的径向应力σr=0.此时,波节管外表面呈平面应力状态,根据胡克定律,即可通过各个点的应变值计算出所对应的应力值,换算关系如公式1和公式2所示.其中泊松比u=0.28,弹性模量E=207 GPa

因为3个主应力中有一个数值为零,所以通过第三强度理论或第四强度理论得到波节管外表面各位测量位置的当量应力是一致的,如公式3所示.

在10 MPa的内压力作用下,波节管外表面各个测量点的环向应变值和轴向应变值如表1所示.根据公式(1)和公式(2)计算所得的各个测量点的应力分布情况如图11所示.

表1 内压为10 MPa时各点应力应变数值

图11 各个测量点应力值

从图11中可以看出:波节管外表面环向应力σθ和轴向应力σz的最大值均出现在B点,即波节根部过渡区域.波峰位置的环向应力σθ为拉应力,而轴向应力σz为压应力.通常受内压自由胀形的管件不会出现轴向压应力,波节管由于其结构的特殊性,波节区域的轴向应力是胀形和弯曲共同作用的结果,故而存在轴向压应力.通过公式(3)计算所得的A、B、C、D点的当量应力数值分别为59.7、66.5、43.1、39.8 MPa.测量点 B 处的当量应力σi最大,随着载荷的继续升高,该位置的当量应力σi最先超过试件的许用载荷,所以波节根部过渡区域是波节管受内压作用时最薄弱的区域.

波节管在内压力作用下的数值模拟结果如图12所示.其中图12(a)所示为波节管胀形实验(p=10 MPa)当量应力σi分布图,外表面的当量应力σi的最大值出现在波节根部过渡区域,这也与实验测量值是相吻合的,由于模拟过程管坯采用实体单元,所以内表面各个位置的当量应力σi都要大于外表面,且当量应力σi的最大值仍旧出现在波节根部过渡区域.图12b所示为波节管胀形实验(p=10 MPa)弹性位移u分布图,图中可见,最大弹性仅为0.004 mm,所以管件的径向位移量是可以忽略不计的.

图12 波节管胀形实验数值模拟结果

3.2 轴向位移补偿能力分析

波节管相比于光管除了在流体力学和传热学上有独特的优势外,由于波节的存在,具备轴向位移补偿能力,波节的轴向位移补偿可以有效避免由于长期受拉伸或者压缩载荷而引起的失稳.

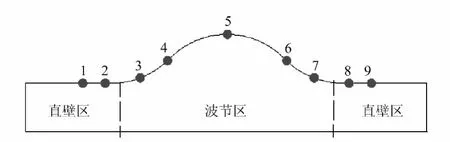

波节管在使用过程中,端部是固定不动的,在承受高低温循环作用时,轴向不可避免的要发生一定线性膨胀和收缩,等效于波节管的端部承受一个压缩和拉伸载荷P作用.在弹性变形范围内,轴向压缩和拉伸载荷P与轴向压缩量L具有良好的线性关系,轴向压缩和拉伸实验在电子万能试验机上进行,通过控制轴向位移量L,进而读出轴向压缩和拉伸载荷P.实验过程中,轴向压缩和拉伸位移L不超过0.1 mm,轴向应变εz的测量点分布如图13所示.

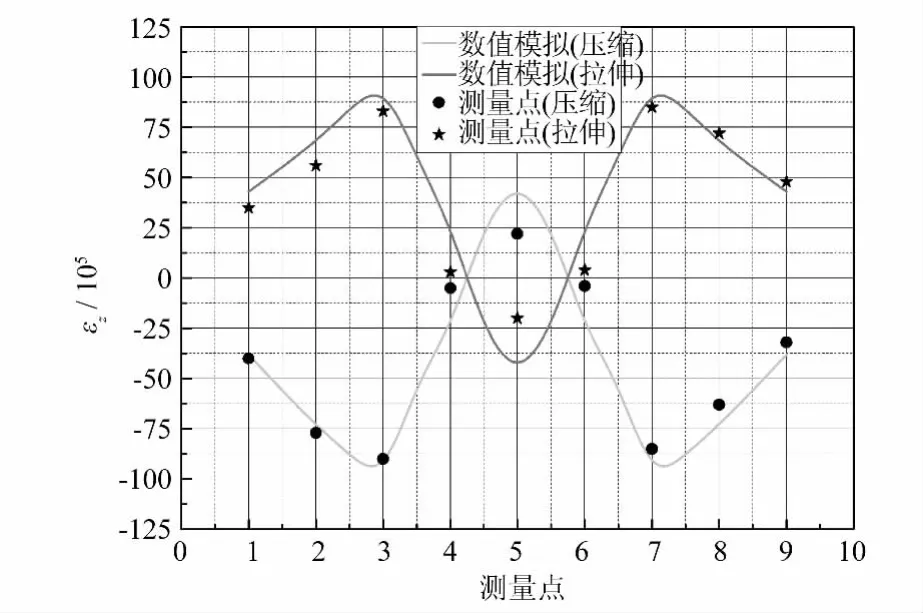

图13 压缩和拉伸过程轴向应变测量点

图14所示为轴向压缩量和拉伸量分别为0.1 mm时,波节管外表面各个测量点的轴向应变εz的数值,并与数值模拟结果进行对比分析.从图中可以看出,当波节管承受压缩变形时,从直壁区到波峰,波节管的轴向应变εz从压应变变为拉应变,最大轴向压应变位于直壁和波节根部过渡区域,而最大轴向拉应变位于波峰位置,波峰及其波峰附件的区域均轴向受拉应变作用;当波节管承受拉伸变形时,从直壁区到波峰,波节管的轴向应变εz从拉应变变为压应变,最大轴向拉应变同样位于直壁和波节根部过渡区域,而最大轴向压应变位于波峰位置,波峰及其波峰附近的区域均受轴向压应变作用;由此可见,波节管的波峰区域能够产生与直壁区相反的轴向应变,说明波节管的波节部分是具备一定位移补偿能力.

图14 不同载荷时轴向应变εz变化情况

4 结论

1)波节管内高压成形过程中,当整形压力为290 MPa时,通过数值模拟和实验测量分析可知,成形后波节管根部过渡区域和波峰区域填充良好,管件最大减薄率为21.63%,最大减薄位置位于波节管根部过渡区域;通过数值模拟中回弹分析可知,成形后波峰高度不足主要是由于卸压后回弹引起,且残余应力在波节管根部过渡区域最大.

2)在波节管承载特性分析过程中,通过电阻应变计测量方法结合数值模拟方法可知:当内高压成形后的波节管在承受自由胀形压力时,环向应力σθ和轴向应力σz以及最大等效应力σi均出现在波节管根部过渡区域,所以该区域是波节管承受内压力时最容易失效位置;当内高压成形后的波节管在承受轴向压缩载荷时,波峰及其附近区域轴向应变εz为拉应变,当承受轴向拉伸载荷时,波峰及其附近区域轴向应变εz为压应变,说明波节管具备很好的轴向位移补偿能力.

[1]GARCIA A,SOLANO J P,VICENTE P G,et al.The influence of artificial roughness shape on heat transfer enhancement:Corrugated tubes,dimpled tubes and wire coils[J].Applied Thermal Engineering.2012,35:196-201.

[2]RAINIERI S,BOZZOLI F,PAGLIARINI G.Experimental investigation on the convective heat transfer in straight and coiled corrugated tubes for highly viscous fluids:Preliminary results[J].International Journal of Heat and Mass Transfer.2012,55:1-3.

[3]ASM handbook committee.Metals handbook:vol14 forming andforging[M].9th ed.Ohio:American Society for Metals,1993.

[4]苑世剑.现在液压成形技术[M].北京:国防工业出版社,2009.YUAN Shi-jian.Modern hydrofroming technology[M].Beijing:National Defense Industry Press,2009.

[5]YUAN S J,HE Z B,LIU G.New developments of hydroforming in China[C]//Proceedings of the 5th International Conference on Tube Hydroforming.Ken-ichi Manabe.[s.n.]Japan,2011.2-13.

[6]EYVAZIAN A,SHAKERI M,MAHMOUDABADI M Z.Experimental study of corrugated tubes under lateral loading[C]//Proceedings of The Asme 10th Biennial Conference on Engineering Systems Design and Analysis.Istanbul,Turkey,2010:233-241.

[7]Hamada,Tsuda T.On Design Fomulas of U-shaped Bellows[J].Journal of Pressure Vessel Technology,1997,119(1):127-131.

[8]Hill R.The mathematical theory of plasticity[M].Oxford:Oxford University Press,1983.