合金化镀锌板连续点焊电极的变化

2013-09-07黄治军胡因洪胡家国

黄治军 陈 宇 胡因洪 胡家国

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

合金化热镀锌钢板是上世纪60年代初由美国研制开发的,近年来随着对防腐及焊接性要求的提高引起了人们的重视。合金化镀锌板是将钢板在连续镀锌线热镀锌后立即放入合金化退火炉中进行合金化退火,可得到含铁量为10%的铁锌合金层。合金化镀锌钢板在保持良好耐蚀性的同时,其焊接性能也优于一般镀锌钢板。镀层与基体的界面处为合金层,镀层的相结构随铁含量的变化而不同。近年来,在世界范围内,IF钢合金化镀锌板被大量用作汽车的内外面板,并逐渐取代以前被大量使用的电镀Zn-Ni合金镀层钢板[1-3]。合金化镀锌钢板(GA)比纯镀锌钢板(GI)的点焊工艺窗口要宽。在相同的连续点焊条件下,GI钢板比GA钢板电极寿命要短[4]。如果采用有预热电流的焊接工艺,在热镀锌双相钢的焊接试验中,得到了纯镀锌钢板焊接性能略好于合金化镀锌板的结果[5]。

镀锌钢板在汽车制造的应用过程中,连续点焊性能是较为重要的,它直接影响电极寿命、以及因在更换电极时造成自动化焊接中断的频度,进而影响企业的生产率,因而汽车生产企业较为关心这一指标。连续点焊的合格焊点数越多,说明钢板材料及配套电极的连续点焊性能越好。合金化镀锌板基材及镀层、焊接条件对连续点焊性能均有较大的影响,本文通过试验分析了合金化镀锌板在连续点焊试验中电极表面的变化以及焊点的变化。

1 试验条件

试验用合金化板基板以及冷轧板为IF钢,主要成分为C≤0.010%,Si≤0.30%,Mn≤0.30%,连续点焊试样规格为0.8mm×150mm×300mm。焊接试验方法为采用表1的点焊工艺及参数,对新电极取印迹,然后冷轧板25点、合金化板25点交替进行连续点焊,点焊节拍为约30点/分钟。每100点记录电极的印迹,并点焊两个剥离试样,当焊核直径均值(长径与短径和的1/2)较小者小于或达到1000点时,停止焊接试验。观察电极表面、印迹、焊点表面的变化。

表1 连续点焊试验工艺参数

焊机为三相次级整流固定点焊机TZ-3×40,以及MedWeld3000阻焊控制器。用DEP-100S编程器将表1的程序及参数写入。采用了三种球面铜电极,1#是铬铜,电极体直径19mm,长65mm,端部平台直径6mm;2#是铬铜,电极体直径19mm,长65mm,端部弧面直径6mm;3#是Al2O3弥散强化型电极帽,长20mm,直径16mm,端部弧面直径6mm。

2 试验结果

2.1 电极的变化

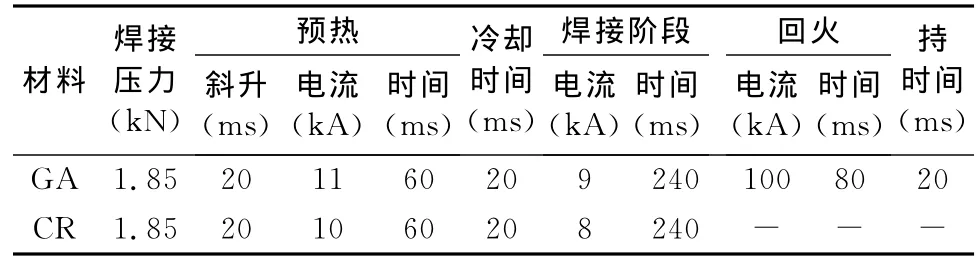

连续点焊时,由于合金化镀锌层的侵蚀以及受热加压,电极直径不断变大,电极直径增加,电流密度减小,超过形核临界值后,就会影响焊点的正常形核,因此电极直径是个重要的参数。图1显示在(25点冷板+25点镀锌板)交替焊接每100点时上电极的印迹变化。

图1 不同焊点数时的上电极印迹

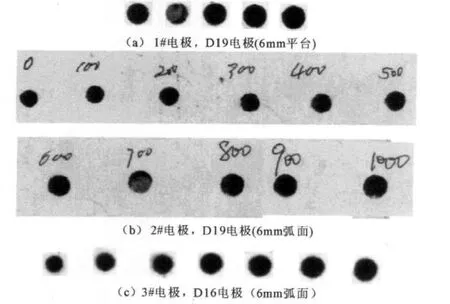

图2为电极印迹直径随焊点数的变化。可以看出,就直径增大的趋势而言,1#最慢,3#最快,2#居中。表明电极端面为弧形且电极尺寸较小时,电极端面印迹直径随焊点数的增加而增加的较快。观察电极的印迹直径可知,端面为弧面的电极起始印迹直径为平面电极的80%,面积则只为64%,2#电极印迹直径在焊接1000点后与1#电极400点时基本相同。因此,可以说,在电极主体尺寸相同且点焊工艺相同时,端面为弧面的电极更适宜焊接镀锌板。

图2 电极印迹直径随焊点数的变化

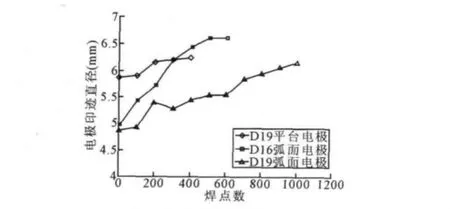

除电极端面直径变化外,电极端面的成分也发生变化且很不均匀,这一点从电极端面各部分的颜色不一可以看出,有的地方呈白色,有的地方呈暗色,如图3。由于电极端面不同部位的成分不同,导致表面接触电阻有较大的差异。电阻小的地方电流大,热量较多;电阻大的地方电流小,热量较少。电流及热量在端面上的分布很不规则,将导致焊点形状不规则。特别是当焊点中间工件间的接触不紧密且电阻变大、电极端面侧边粘附Zn等金属时,中部的电流减少,尽管总体电流基本没有变化,但电流分流,形成不良焊点的可能性增加。

图3 焊后电极端面形貌

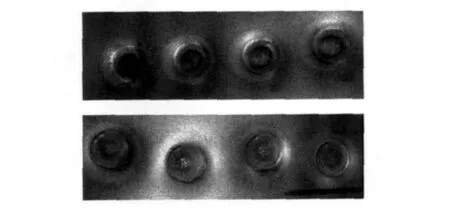

2.2 焊点外观的变化

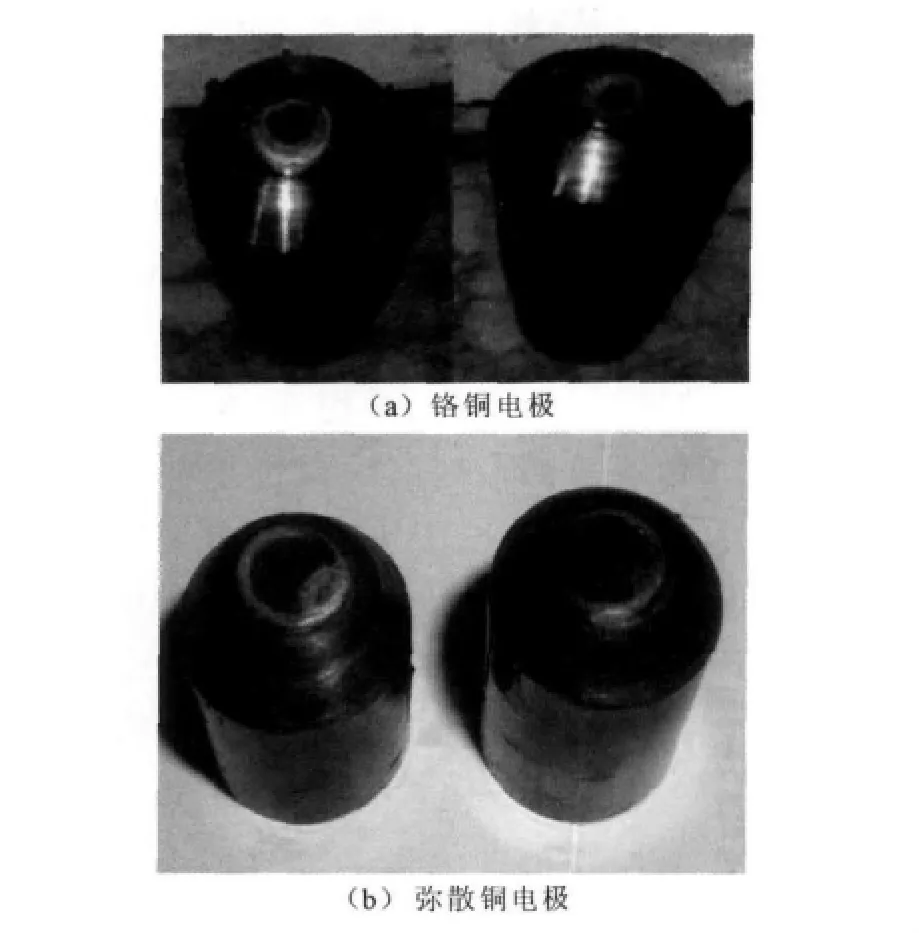

图4为一个25点连续打点周期开始及结束时的焊点表面形貌。可以看出,1#焊点表面积最小,热量主要集中在焊点中心,因而焊点中心受热最为明显,颜色最深,在这种情况下,容易形成有效的焊点。随着焊点数的增加(从左至右),焊点表面逐步扩大,加热面积逐步增加,而焊点中心加热减少,直接表现为焊点中心表面的颜色变浅(24#及25#)。随着焊点数的增加,形成无效焊点的可能性增加。

图4 连续打点焊点表面状态

3 结 论

通过合金化镀锌板连续点焊试验,就电极及焊点的变化得出如下结论:

(1)合金化板点焊时,随着点焊数的增加,电极直径增加。对于端面为弧面的电极,虽然其电极印迹直径增速较快,但由于开始时比较小,在同样的焊接参数条件下,这种电极对合金化板连续点焊的适应性更强。

(2)合金化镀锌板连续点焊时,电极直径增加、电极表面成分变化得不均匀、电极表面凹凸不平、以及电极铡面吸附Zn等金属,将造成有效点焊电流密度减小、电流分布不规则,增加点焊不合格的趋势。

[1]N.Morito.汽车用合金化镀锌钢板的最新发展.国外钢铁[J].1997,(1):41-45.

[2]张启富,刘邦津.IF钢合金化镀锌板镀层相结构对其性能影响研究的新进展[J].钢铁,2002,(12):65-68.

[3]陈 宇,张彦文,王立辉.超深冲合金化热镀锌钢DX53D+ZF的组织结构分析[J].武汉工程职业技术学院学报,2009,21(2):1-4.

[4]林浩磊,沈 洁,张延松,等.汽车用镀锌钢板电阻点焊可焊性的研究[J].汽车工程,2011,33(6):549-552.

[5]傅延安,张 红,潘 华.热镀锌双相高强度钢电阻点焊焊点力学性能的研究[J].宝钢技术,2005,(1):46-49.