长袋低压脉冲袋式除尘器总体优化的研究

2013-09-07郭松青

郭松青,周 婧

(浙江国能洁达环保工程有限公司,杭州 310016)

1 引言

PM2.5的概念、30mg/Nm3的新粉尘排放标准,已深入人心,静电除尘器因其除尘效率受粉尘性质的影响很大,无法适应新标准。袋式除尘器无需做特殊处理,一般粉尘的排放浓度均低于30mg/Nm3,已成为控制微细烟尘的利器,并具有一定的脱硫效果,净化性能不受烟尘比电阻影响,维护管理也较简单,尤其随着国产滤料及配件的全面突破,已广泛应用于烟气净化系统。

在国内的除尘行业及广大用户中,普遍存在一种误解,即除尘设备仅仅是一种辅助设备,安装除尘器的主要目的也只是为了达到环保排放要求,以减少企业的排污费用负担,因此从设计、制造、安装及维护管理上,都未将袋式除尘器作为一个系统来考虑,因而不可避免地会出现各种失效问题。袋式除尘器的结构形式多种多样,本文在保持长袋低压脉冲袋式除尘器原有优势的基础上,结合多年工程经验,对除尘器进行了总体优化设计,以期实现更低的颗粒物排放浓度,系统长期可靠、稳定的运行。

2 袋式除尘器的失效问题

除尘器能否长期安全、连续运行是判断除尘器好坏的最重要的因素。对袋式除尘设备而言,最怕出现的问题是阻力的非正常不断攀升和滤袋的破损。一旦出现这些问题,都会使系统设备陷入恶性循环。

(1)除尘器阻力增加,设备的负压加大,在线清灰的效果就减弱,附着在滤袋表面的粉尘层就会不断加厚。为减小阻力势必要提高清灰频率与清灰压力,频繁地清灰与较高的压力会加速滤袋的破损。与此同时,为克服除尘器阻力的增加,势必导致引风机压头的升高,即意味着引风机流量减小,直接影响了整个系统的稳定运行。

(2)滤袋的破损直接会导致排放超标,其结果是灾难性的。滤袋破损后,花板就会积灰,清灰时,高速的压缩空气携带粉尘喷向滤袋的内表面,如同喷砂一样,加速了其它滤袋的破损,并且迅速波及周围的滤袋。

袋式除尘器的应用是一个系统工程,涉及方方面面的问题,所涉及的每一个问题都要认真对待,本文着力从袋式除尘器的设计、制造、安装及维护管理几个方面,进行一揽子的总体优化,滤料与脉冲阀的选型受专业限制,不在本次优化范围。

3 总体优化的关键点

3.1 合理的过滤风速

过滤风速的选取,对保证除尘效果,确定除尘器规格及占地面积,乃至系统的总投资,具有关键性的作用。

国内袋式除尘器的使用工况条件十分复杂,烟气参数多变,不同地区、不同工况、不同机组没有统一的标准。如何选择合理的过滤风速,实际上是一项较复杂的工作,与粉尘性质、含尘气体的初始浓度、滤料种类、清灰方式等都有着密切的关系。因此,设计时必须正确把握具体项目的具体设计条件,有针对性地确定过滤风速、制定设计方案和对特殊工况的应对措施。设计条件主要由业主或设计院提供,可以参考同类业绩的相关资料,但是更应重视现场的调研与实际勘测。

以电站燃煤锅炉的袋式除尘器为例,讲究高效、低阻、长寿命,以确保机组安全、可靠、稳定运行,湿法脱硫系统前的袋式除尘器过滤风速一般选用0.9m/min左右为宜;半干法脱硫系统后的高浓度袋式除尘器过滤风速一般选用0.75~0.8m/min。

3.2 科学优化内部流场

长袋低压脉冲袋式除尘器通常设计成两种结构形式,即Ⅰ直通式与Ⅱ具有在线、离线两种状态清灰功能和在线检修功能的结构型式。两种结构形式具有不同的特点及适用工况,其中以Ⅱ型结构形式居多。图1为直通式的长袋低压脉冲袋式除尘器,其气流分布板可较好地防止气流冲刷,均布气流,在一些不允许设置旁路的情况下,可实现停机检修,具有很高的性价比。图2为1台Ⅱ型结构的长袋低压脉冲袋式除尘器,设计成多仓式结构,可实现在线检修。

长袋低压脉冲袋式除尘器的进、出口接口形式最常用的是平进平出(见图3)。进、出口分布总管布置在两排袋式除尘器的中间,按同程式等静压原理设计,确保进分室的阻力平衡、流量均匀,在各进分室的支管上设置调节阀,可实现人工微调,一般从灰斗上部或中箱体底部接入。图4为灰斗进风的结构形式,图5为中箱体底部进风的结构形式。不管何种结构形式,都必须设置气流分布板。含尘气体进入滤袋区域前,通过与导流板之间的惯性撞击,大颗粒粉尘落入灰斗,起到预沉降作用。但两者之间还有所区别。中箱体底部进气,除了设置导流板之外,导流板与箱体封板之间形成一个缓冲预沉降区,一般控制流速不大于3m/s,这样可大大减少滤袋的过滤负荷。同时导流装置能有效解决含尘烟气对滤袋的直接冲刷。

图1 未安装净气室的Ⅰ型袋式除尘器

图2 常用的Ⅱ型袋式除尘器

图3 最常用的平进平出接口形式

图4 灰斗进风及导流板

图5 中箱体底部进风及导流板

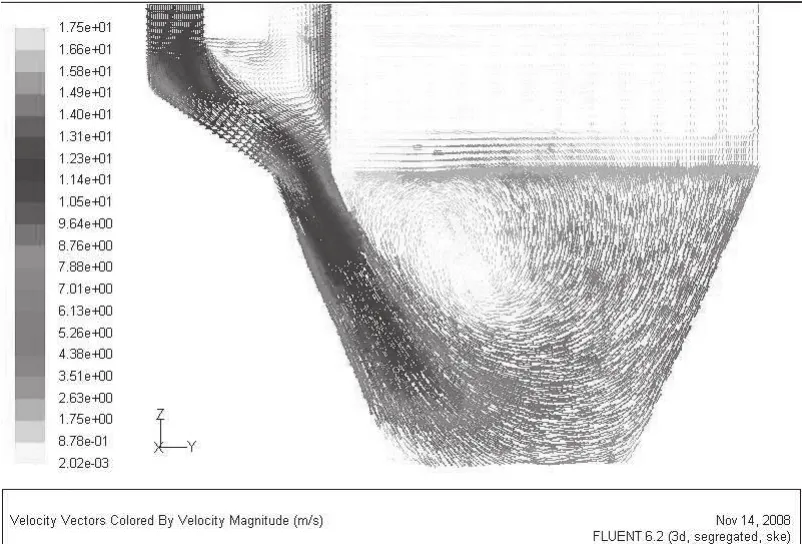

如图3、图4、图5所示,含尘烟气从母管、锥斗、调节阀、进风管进入过滤袋区,各个部件的截面面积都有差异,含尘烟气进入不同的部件时,速度与方向都发生了显著的变化,而每一次速度与方向的变化,都将大量消耗含尘气流的能量。从图6、图7可以发现,锥斗与进风管之间的直管段阻力很大,在满足安装与检修空间的前提下,要尽量缩短此部分的长度。除尘器的阻力由固有阻力与运行阻力两部分组成的。固有阻力是由设备的各个烟气流通途径造成的,换句话说,阻力是不可避免的,但是,白白增加的阻力将直接压缩除尘器长期、稳定、安全运行的空间。如图8所示,进袋区前的变径管与直管部分,流速非常高,结构阻力与流速的三次方成正比,因此,合理优化烟气流通途径是显著降低除尘器固有阻力的唯一途径。

图6 进风管的压力分布图

图7 进风管的速度矢量分布图

图8 进风管的速度矢量云图

图8表明,采用下进气方式而不加均流装置,会在灰斗内形成涡流区,这将对清灰效果与滤袋寿命产生负面的影响,严重时可导致袋式除尘器失效。因此,科学优化内部流场,使气流均布于每个滤袋,合理设置气流分布板,使其不但具有均流作用,同时具有沉降作用,将压力损失和布袋的磨损减至最小。

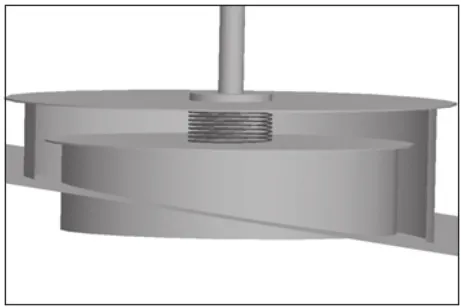

3.3 合理优化喷吹系统

喷吹系统是袋式除尘器的心脏,其直接影响清灰的效果和滤袋的使用寿命。合理的喷吹系统必须能保证足够的压缩空气量。清灰压力会产生一种气锤效应,使滤袋与笼架之间产生振荡,抖动力使尘饼剥落。压缩气流量,包括二次引流气量,使滤袋瞬时膨胀,滤袋的表面积膨胀令尘饼向外分离,滤袋在短时间内膨胀后迅速回收,使尘饼剥落(如图9所示)。

图9 喷吹系统示意图

3.3.1 正确选择喷吹耗气量

对于脉冲袋式除尘器而言,根据工程经验,喷吹耗气量按下列公式计算:

Q = (K·q·n)/ T

其中:

Q —— 喷吹耗气量;

K —— 附加系数,主要考虑漏气,并考虑空压机的运转应有一定时间的间歇等因素,建议取K = 1.4;

q —— 单个脉冲阀的喷吹气量,m3/个;

n —— 除尘器拥有的脉冲阀的总数,个;

T —— 除尘器的清灰周期。

喷吹耗气量的大小反映了除尘器的日常能耗,本着经济、安全、稳定、长期运行的原则,喷吹耗气量的选择绝不能照搬公式,因为就脉冲喷吹清灰而言,首要的是产生气锤效应,实现对滤袋的强烈冲击。如果产生不了这个气锤效应,脉冲阀即便一直开启着,也无法实现有效清灰。因此,并非提供的压缩空气量越多,就能保证实现有效的清灰效果。设计喷吹系统时,必须按照实际项目的需要,灵活掌握清灰系统的配置,可选择增加清灰振荡力度或者增加清灰压缩气流量,以配合滤料的物理特性,最优化地延长滤料的使用寿命。

3.3.2 合理优化喷吹管

喷吹系统的设计一般都是在脉冲阀厂家的技术支持下进行的,只要选择主流品牌的脉冲阀,国内外的产品与技术都同样是过硬的。传统设计喷吹管与弯管的连接采用O型密封圈(见图10)。喷吹时,常温的压缩空气气流先经狭窄的环形通道流向膜片,再折转180°从输出口流出,依次通过输出管、弯管、喷吹管,经喷吹孔喷射出。

由于高温的喷吹管内壁接触常温的压缩空气易在表面结露,夹杂着喷吹装置与压气管路内的杂物,喷吹管内壁极易腐蚀(见图11)。喷吹时,高射气流携带腐蚀杂物射向滤袋,不仅会削弱清灰效果,而且滤袋也会因含尘气流的冲刷而磨损。因此,将原先的密封连接优化成间隙配合(见图12),喷吹时,通过间隙诱导进部分过滤后的高温洁净烟气,提高喷吹气流温度,可有效抑制内壁结露,使喷吹管内壁腐蚀得到有效控制(见图13)。

图10 优化前带O型密封圈的连接图

图11 优化前的喷吹管内壁

图12 优化后有1mm间隙的连接

图13 优化后的喷吹管内壁

3.4 控制漏风,优化净气室结构

对于长袋低压脉冲袋式除尘器而言,滤袋与袋笼的安装与更换都在除尘器顶部进行,一般都设计成低净气室,即气室顶部全是可掀式顶盖,但由于数量很多,漏风率难以保证。除尘器的漏风不但会增加运行能耗,更危险的是会产生结露,除了会造成净气室内部箱板、顶盖内壁、喷吹管以及花板等部件的急剧腐蚀(见图14),还会加速喷吹时烟气和压缩气体中的水分的凝结,使滤袋上的粉尘受潮黏接,造成滤袋严重挂灰甚至无法工作,所以必须严格控制袋式除尘器的漏风率。

图14 漏风造成净气室内部的腐蚀

为了严格控制漏风率,有以下三种优化方案:

(1)采用大规格的顶盖,即一个除尘分室设置一个顶盖,顶盖规格增大后,同样的顶盖面积可大大减少密封条的长度,仅这一点就可使漏风率降低很多。工程实践表明,传统顶盖的四个角设计成直角,极易漏风,改成圆弧过渡,可使漏风率显著下降(见图15)。由于采用了大规格的顶盖,除尘器顶部的门框刚度很容易得到加强,更有利于保证密封效果。

(2)采用高净气室结构,即在花板的上部设计有较高空间的净气室,安装和更换滤袋均在净气室内进行(见图16)。这种结构的净气室只要每个设计一个供滤袋袋笼进出的检修门即可(如果是在线清灰结构,则每台除尘器只要有1~2个这样的检修门即可),因而检修门的密封条长度更短,漏风率更低。

(3)采用双层顶盖结构(见图17),通过外顶盖吸漏进的冷空气被内顶盖阻隔在净气室外,可有效抑制净气室内由于结露而产生的腐蚀。有条件的可在两层顶盖的空间内再敷设一层50mm厚的保温材料,抑制热辐射,可更好地保护净气室内部的部件。

上述三种方案中,高净气室结构漏风率最低,但结构较大;而大顶盖结构的漏风率虽不如净气室结构,但可以显著降低漏风率,且结构相对较小;双层顶盖的漏风率也很低,比传统的普通可掀式顶盖漏风率低很多,而且可制作成小顶盖,检修时无需起吊设施,在垃圾焚烧炉等中小型袋式除尘器上可普遍推广。上述方案各有特点,可依据现场实际,综合各种因素,灵活应用。

另外,整体净气室结构很有必要提一下(见图15)。传统设计考虑到运输条件和成本,大部分袋式除尘器的花板、喷吹管等都在现场安装,这样很难保证花板的平面度、喷吹孔与花板孔的对中质量,而这一切又与滤袋的使用寿命息息相关。对于这点很好理解,如果喷吹孔与花板孔对中效果不好,或者喷吹孔不垂直于花板,那么在喷吹时的高速喷射气流会很容易将滤袋吹破,也就谈不上清灰效果了,工程中类似事故数不胜数。因此,目前通常以分室为单元,花板、喷吹管等关键部件在厂内制作完成后,利用工装组装,以整体净气室单元发货。同时,将大顶盖与整体净气室结构相结合,集二者之大成,充分保证了清灰效果和滤袋寿命,且整体净气室结构安装方便快捷,便于现场维护。

图15 整体净气室结构+大顶盖结构

图16 高净气室结构

图17 双层顶盖结构

4 旁路系统的优化

长袋低压脉冲袋式除尘器的应用范围非常广泛。对于燃煤锅炉与垃圾焚烧锅炉而言,在锅炉启炉投油助燃、预热器卡湿超温、四管爆裂渗漏等非正常特殊工况下,为保护滤袋而设置旁路系统是非常必要的,毕竟,滤袋是袋式除尘器的重中之重。

目前旁路系统一般都设计成内置式旁路,将旁路阀设置在进出风总风道的隔板上(见图18),减少保温界面,防止烟气结露。典型的内置式旁通阀采用双阀板结构、气动提升形式,硬密封(见图19)代替了软密封(软密封材料在长期高温及含尘气流冲刷下,使用寿命很短),一般都配有密封风机。初始投运时密封较好,但是实际工程运行下来发现,多次启动后,一般都不能再保证完全密封。原因是高温变形、死角积灰、阀板与阀座中心不对中等等。由于内置式的结构给安装检修带来极大的不便,针对上述缺点,将旁路系统优化成旁路阀外置、旁路烟道内置的紧凑型结构形式(见图20),即将旁路烟道从进口烟道取旁路经上箱体顶部,穿过底板,连通隔板下的净气烟道总管,旁通阀采用双百叶窗式挡板门,设置在除尘器进口烟道上方。双百叶窗式挡板门有两排叶片组成,当挡板门关闭时叶片间形成一个密封空间,大于烟道气压的密封净烟气进入这个空间,实现零泄漏。通过多个工程的实施,实测粉尘排放浓度都小于30mg/Nm3。

图18 内置式旁路阀

图19 双阀板硬密封气动提升式旁路阀

图20 旁路阀外置、烟道内置式旁路系统

5 结语

长袋低压脉冲袋式除尘器凭借其高清灰效率、低设备阻力、占地面积小、运行可靠、维护成本低、适应性强等特点,成为国内技术最成熟、应用最广泛的大型袋式除尘器,但与国外先进水平相比尚存在一定的差距,仍需国内技术人员长期不懈努力,在吸收消化国外先进技术中不断积累经验,不断优化设计,改进创新,保证工程项目获得理想的经济和社会效益。■