沁水盆地在用煤层气钻井液伤害沁水3#煤岩室内评价

2013-09-06崔金榜陈必武颜生鹏袁光杰王秀梅

崔金榜 陈必武 颜生鹏 袁光杰 夏 焱 王秀梅

(1.中石油华北油田分公司煤层气勘探开发事业部,山西长治 046000;2.青海油田井下作业公司,甘肃敦煌 814000;3.中国石油集团钻井工程技术研究院,北京 100195;4.中国石油集团海洋工程有限公司钻井事业部,天津 300280)

沁水盆地在用煤层气钻井液伤害沁水3#煤岩室内评价

崔金榜1陈必武1颜生鹏2袁光杰3夏 焱3王秀梅4

(1.中石油华北油田分公司煤层气勘探开发事业部,山西长治 046000;2.青海油田井下作业公司,甘肃敦煌 814000;3.中国石油集团钻井工程技术研究院,北京 100195;4.中国石油集团海洋工程有限公司钻井事业部,天津 300280)

研究沁水3#煤岩储层钻井液储层伤害机理,对沁水煤层气开发至关重要。室内对比测定了清水、绒囊、膨润土聚合物等3类钻井液伤害端氏煤矿3#煤岩柱塞前后渗透率值。结果表明,清水、绒囊钻井液、膨润土聚合物钻井液伤害煤岩柱塞平均渗透率恢复值为70.88%、84.22%和49.26%。结合渗透率恢复实验数据、煤岩柱塞伤害时漏失情况,分析钻井液储层伤害的主要因素有钻井液滤液及颗粒伤害、煤岩自身煤粉及微粒运移、某些表面活性剂与地层不配伍等。建议钻井使用无固相控制煤粉运移的钻井液,适当使用处理剂封堵地层控制滤液与煤层接触机会,根据具体煤岩情况优选表面活性剂避免煤岩与表面活性剂不配伍造成储层渗透率降低。

沁水盆地;煤层气;钻井液;储层伤害

煤岩储层渗透率是影响煤层气经济开发的关键因素之一[1](孙立东,2006),也是评价煤储层渗透性的重要参数[2](王红东,2010)。国内外一直关注煤层气钻井液储层伤害问题。但关于煤岩储层伤害的种类和程度,说法不一。C. Gruesbeck[3](1982)认为,颗粒运移与再沉积是煤岩储层渗透率伤害机理之一。孙建平[4](2003)认为,钻井液固相颗粒堵塞煤层孔隙和裂隙、液柱压力闭合裂隙、滤液伤害煤储层是钻井液储层伤害的三个主要因素。Z. Chen等[5](2006)研究压裂液伤害煤岩储层时认为,胶性流体伤害煤储层渗透率严重,但加入表面活性剂后伤害程度大大降低。郑军等[6](2006)认为,不是所有的表面活性剂都对储层有利,不同表面活性剂伤害储层程度不同。T. Gentzis等[7](2009)研究钻井液影响煤岩渗透率时认为,煤岩颗粒伤害割理造成渗透下降。岳前升等[8](2010)认为,煤储层伤害的主要因素有钻井液中固相、储层水敏、压力敏感、自吸作用、结垢、聚合物堵塞。李永寿等[9](2010)认为,煤粉在流体作用下易松动、脱落、运移,微粒滞留在喉道中伤害储层渗透性。汪伟英等[10](2010)认为,钻井液侵入煤岩后将造成煤岩膨胀,伤害煤岩储层。张公社等[11](2011)认为,煤粉越细、裂缝越宽,越易堵塞。左景栾等[12](2012)认为,钻井液侵入伤害煤岩储层,影响煤层气产量。不管哪种原因造成煤岩储层渗透率下降,都会影响煤层气产量。暂不谈煤岩储层伤害是否由渗透率唯一决定,至少应该在钻井作业前,知晓钻井液影响渗透率的状况。

为此,实验选取目前煤层气钻井用清水钻井液、绒囊钻井液[13](郑力会等,2010)和膨润土聚合物钻井液[14],按照现场用配方,配制9种钻井液,在应力临界值和速敏临界值以下,实验测定沁水端氏煤矿获取的3#煤岩样品钻井液伤害前后渗透率。

1 实验煤样及钻井液制备

实验采用端氏煤矿3#煤岩,室内钻取柱塞。柱塞直径2.5 cm,长度3.2~7.2 cm。实验使用22个。1#和2#柱塞用于测定实验最大围压和最大实验流量,其余20个柱塞用于渗透率测定。

实验参照煤岩清洗标准[15](国家发展和改革委员会,2006),采用溶剂抽提法清洗煤岩柱塞。清洗后煤样柱塞在真空干燥器中,真空度133.3 Pa下,抽空18~24 h。实验前,用标准地层水常压下浸泡4 h,饱和煤岩柱塞[16]。

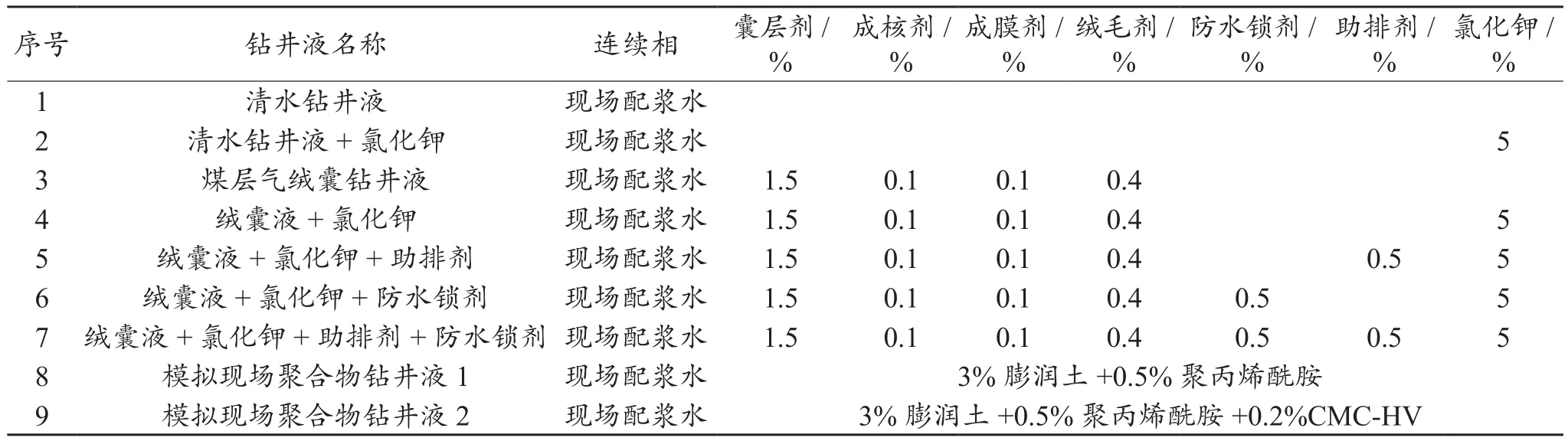

实验用9种钻井液所用处理剂及加量见表1。

表1 9种钻井液处理剂及其加量

2 室内实验

对常规储层而言,室内测定储层渗透率恢复值时,采用的最大流量由速敏决定,因此,先完成速敏实验,寻找临界流速是合理的。但是,煤岩储层强应力敏感,按照常规储层先测定速敏,则不一定合理。所以,在速敏测定前,应先完成应力敏感实验,以确定速敏实验时采用的最大围压值。大围压破坏煤岩内部结构,使煤岩渗透率不可逆性增强,造成小围压下和大围压下的渗透率未必存在必然的数学关系,因此,采用净围压通过计算方法得到应力敏感临界值有一定局限性。所以,应该尽可能在围压不发生速敏情况下测定渗透率值。

2.1 实验基本参数测定

参照评价储层敏感性行业标准[17](国家能源局,2010)评价应力敏感性和速度敏感性,以获得发生应力敏感的临界围压和发生速度敏感的临界流量。

(1)临界围压实验测定。按测定渗透率方法,缓慢增加围压,测定1#煤岩柱塞在2.0、2.5、3.0、3.5、4.0 MPa围压下恒压时的流量;然后,缓慢减小围压,依次在 3.5、3.0、2.5、2.0 MPa围压下,测定流量。以围压为横坐标,以不同围压下煤岩柱塞渗透率为纵坐标,绘制围压递增和围压递减过程中,不同围压下的渗透率曲线,如图1。

图1 沁水3#煤岩应力敏感实验结果

从图1可以看出,随着围压升高,渗透率降低。围压从高值回到低值,渗透率略有降低,表明已不能恢复到煤岩储层原始状态;另外,虽然围压增加很小,但渗透率下降很多。从应力敏感的角度看,可以认为是强应力敏感,也反映出实验围压必须控制在较低的尺度才能反映煤岩渗透率的真实情况。为减少围压对渗透率影响,不采用净压力的方法推测其临界值,而采用低围压2 MPa下测定速度敏感和渗透率值。

(2)临界流速实验测定。缓慢增加3#煤岩围压至 2 MPa后,分别用 0.10、0.25、0.50、1.0、1.5 mL/min流量,低于2 MPa驱替压力下,恒压驱替标准盐水。记录检测数据,计算渗透率。以流量为横坐标,以不同流量下岩样渗透率为纵坐标,绘制流速敏感性评价实验曲线如图2。

图2 沁水3#煤岩速敏实验结果

从图2可以看出,3#煤岩渗透率随着流量增加,先增加后减少,而且变化比较剧烈。按照标准对临界流量的定义,流量在1.0 mL/min时,渗透率已经从0.5 mL/min的0.59 mD增加至1.03 mD,渗透率变化超过20%。所以认为,临界流量为0.5 mL/min。后续实验,注入时流量以0.5 mL/min以下为宜。

2.2 钻井液伤害煤岩储层渗透率测定

参照行业标准[18](国家经济贸易委员会,2002)测定煤岩储层伤害渗透率。结合前文测定的临界流量0.5 mL/min以及临界压力2 MPa,确定实验参数。考虑到煤层气排水开发,使用标准地层水作渗流介质,测定3#煤岩储层被9种钻井液伤害前后的渗透率。9种钻井液反向伤害时始终保持围压2.5 MPa、驱压2 MPa,动态伤害时间2 h,记录滤失量。实验发现,绒囊系列钻井液反向伤害煤岩柱塞时均无漏失,其余钻井液反向伤害时均出现漏失。用清水钻井液反向伤害煤岩柱塞时,滤纸过滤观察到漏失液中有细小颗粒。测定结束,计算20块煤岩柱塞渗透率恢复值。为了排除测量时不确定因素造成的渗透率差异,同一种钻井液做2组以上平行实验。20块煤岩柱塞伤害前后的渗透率及每种钻井液伤害后平均渗透率恢复值见图3。图中一种颜色代表一种钻井液伤害的煤岩柱塞,同一颜色的最后一个直方表示同种钻井液伤害的平均渗透率恢复值。

图3 沁水3#煤岩储层钻井液伤害前后渗透率测定结果

从图3可以看出,无固相钻井液储层渗透率恢复值高于有固相的钻井液,如清水钻井液、绒囊钻井液、膨润土钻井液的平均渗透率恢复值分别为70.88%、84.22%、49.26%;同一钻井液,辅助处理剂不同,储层伤害渗透率也不同,如绒囊钻井液添加助排剂后的平均渗透率比原钻井液提高70.62%,清水添加氯化钾后的平均渗透率比清水降低37.53%;使用降低界面张力的表面活性剂钻井液,其渗透率恢复值高于不使用的钻井液,如绒囊钻井液加助排剂、绒囊钻井液加助排剂及防水锁剂,平均渗透率都在100%以上,分别为154.84%和108.86%。

3 钻井液储层伤害评价

沁水3#煤岩储层保护适用钻井液实验研究文献较少,室内作为探讨性评价,可能与现场有差距。作为选择钻井液的基础数据,为操作者提供参考。

3.1 煤岩储层渗透率恢复值受封堵能力影响

实验中发现的不同钻井液漏失程度不同,表明钻井液伤害储层的程度不一致。绒囊钻井液封堵能力强,能有效控制漏失量,这与绒囊钻井液在现场应用效果吻合[19](郑力会,2011)。与之相对应的是,2种清水钻井液、5种绒囊钻井液、2种膨润土钻井液,清水钻井液平均渗透率恢复值为70.88%,绒囊钻井液平均渗透率恢复值为84.22%,膨润土钻井液平均渗透率恢复值为49.26%,说明滤失量与储层伤害关系密切。进一步对照有无固相钻井液的储层伤害情况,2类有固相钻井液伤害后平均渗透率恢复值为49.26%,7类无固相钻井液伤害后平均渗透率恢复值为96.28%,而且,有固相钻井液反向伤害煤岩柱塞时,有钻井液滤失,一方面说明膨润土钻井液的封堵能力尚需提高,另一方面,储层伤害实验后反向驱替时,标准地层水无法清除固相占据的渗漏通道,导致渗透率恢复值较低,说明膨润土分散后进入煤岩柱塞,伤害储层。

3.2 煤岩储层渗透率恢复值受煤岩自身煤粉影响

实验发现煤岩中煤粉颗粒和黏土颗粒也会伤害储层。这可能与煤岩夹矸有关,也与煤层自身的强度有关。清水钻井液滤液中发现的细小颗粒,表明微粒在渗透率恢复值中的作用较大。清水反向驱替伤害煤岩柱塞时,由于煤岩柱塞较短,清水将煤岩柱塞中颗粒携带出来,伤害后渗透率恢复值较高。但是在实际清水钻井当中,煤层半径大,清水将煤粉冲进煤层,排采时无法将煤层中颗粒冲出,甚至导致颗粒运移或水化膨胀堵塞渗流通道,严重伤害储层。

3.3 煤岩储层渗透率恢复值受处理剂影响

绒囊钻井液添加5%KCl,煤岩柱塞伤害后平均渗透率恢复值由84.22%增加至91.23%,这是由于K+抑制黏土水化膨胀。具有相同作用的还有聚丙烯酰胺、高黏羧甲基纤维素,但膨润土的负面影响可能抵消了其积极作用。

膨润土钻井液加入聚丙烯酰胺后,再加入高黏羧甲基纤维素,煤岩渗透率恢复值明显增大,平均渗透率恢复值由27.12%提高到71.4%。这是由于聚丙烯酰胺和高黏羧甲基纤维素能有效抑制黏土分散所致。

3.4 煤岩储层渗透率恢复值受表面活性剂影响

绒囊钻井液加入助排剂后,煤岩储层平均渗透率恢复值由84.22%提高到154.84%,加入防水锁剂后煤样平均渗透率恢复值由84.22%下降到77.51%。可见助排剂及防水锁剂对煤岩储层渗透率的影响不同。在确定使用表面活性剂后,合理的实验选择十分重要。

4 结论

(1)沁水煤层气3#储层钻井液储层伤害主要类型为滤液、颗粒。因此,建议使用无固相钻井液。

(2)沁水煤层气3#储层钻井液储层伤害类型还有煤粉和微粒运移,为减轻其伤害,建议使用处理剂封堵地层,控制滤液与煤层接触机会。

(3)表面活性剂对储层渗透率影响有好有坏,在使用过程中要分别对待,根据具体地层情况优化表面活性剂。

[1] 孙立东,赵永军.沁水盆地煤储层渗透性影响因素研究[J].煤炭科学技术,2006,34(10):74-78.

[2] 王红冬,张正喜,王海生.山西不同煤级储层有效渗透率的实验研究[J].中国煤炭,2010,36(10):103-106.

[3] GRUESBECK C.Entrainment and deposition of fine particles in porous media[J]. SPE 8430, 1982.

[4] 孙建平.煤层气井钻井液特点的探讨[J].中国煤田地质,2003,15(4):61-71.

[5] CHEN Z, KHAJA N, VALENCIA KL, et al. Formation damage induced by fracture fluids in coalbed methane reservoirs[R]. SPE 101127, 2006.

[6] 郑军. 煤层气储层敏感性实验研究[D].成都:成都理工大学,2006:45-56.

[7] GENTZIS T, DEISMAN N, CHALATURNYK R J.Effect of drilling fluids on coal permeability: impact on horizontal well bore stability[J]. International Journal of Coal Geology, 2009, 78(3):177-191.

[8] 岳前升,邹来方,蒋光忠,等. 基于煤层气可降解的羽状水平井钻井液室内研究[J]. 煤炭学报,2010,35(10):1692-1695.

[9] 李永寿,伊向艺,卢渊,等.煤层气测速敏实验新方法探索[J]. 石油地质与工程,2010,24(5):132-136.

[10] 汪伟英,肖娜,黄磊,等.钻井液侵入引起煤岩膨胀对煤储层的伤害[J].钻井液与完井液,2010,27(5):20-22.

[11] 张公社,田文涛,陶杉,等.煤层气储层煤粉运移规律试验研究[J].石油天然气学报,2011,33(9):105-108.

[12] 左景栾,孙晗森,周卫东,等.适用于煤层气开采的低密度钻井液技术研究与应用[J].煤炭学报,2012,37(5):815-819.

[13] 郑力会,孔令琛,曹园,等.绒囊工作液防漏堵漏机理[J].科学通报,2010,55(1):1-9.

[14] 孟尚志,王竹平,鄢捷年.钻井完井过程中煤层气储层伤害机理分析与控制措施[J].中国煤层气,2007,4(1):34-36.

[15] SY/T 5336—2006,岩心分析方法[S].

[16] 郑力会,孟尚志,曹园,等.绒囊钻井液控制煤层气储层伤害室内研究[J].煤炭学报,2010,35(3):439-442.

[17] SY/T 5358—2010,储层敏感性流动实验评价方法[S].

[18] SY/T 6540—2002,钻井液完井液伤害油层室内评价方法[S].

[19] 郑力会.仿生绒囊钻井液煤层气钻井应用现状与发展前景[J]. 石油钻采工艺,2011,33(3):78-81.

(修改稿收到日期 2013-06-18)

Lab evaluation on formation damage of No.3 coalbed methane reservoir by drilling fluids in Qinshui basin

CUI Jinbang1, CHEN Biwu1, YAN Shengpeng2, YUAN Guangjie3, XIA Yan3, WANG Xiumei4

(1. CBM Branch Company,Huabei Oilfield Company,Changzhi046000,China; 2.Downhole operation company of Qinghai Oilfield,Dnhuang814000,China;3.CNPC Drilling Research Institute,Beijing100195,China; 4. Drilling Division,CNPC Offshore Engineering Co.,Ltd.,Tianjin300280,China)

It is virtually important for high and stable yield of CBM to research the damage mechanism of No. 3 CBM reservoir by drilling fluids in Qinshui basin. Using clear water, bentonite-polymer drilling fluid and fuzzy-ball based drilling fluid separately to contaminate 20 core plugs which were got from the drilling site of No.3 CBM in Duanshi coal mine, the permeability of core plugs was measured and compared. It is concluded that the permeability recovery rate of core plugs after contaminating with the three solutions were 70.88%, 84.22% and 49.26% separately. Through laboratory tests and observing leak off of core plugs, the main factors of damage mechanism by drilling fluids were analyzed to be solid phase of drilling fluid, migration of coal fine and incompatibility between some surfactant in drilling fluid and the formation. The paper suggests that we should take non-solid coal fine migration controllable drilling fluid, properly use some treating agent to plug formation to decrease the contacting chance of filtration and formation, and optimize surfactant to avoid the formation permeability decrease by the incompatibility between coal bed and surfactant.

Qinshui Basin; coalbed methane; drilling fluid; formation damage

崔金榜,陈必武,颜生鹏,等. 沁水盆地在用煤层气钻井液伤害沁水3#煤岩室内评价[J]. 石油钻采工艺,2013,35(4):47-50.

TE258

:A

1000–7393(2013) 04–0047–04

国家科技重大专项“煤层气钻井工程技术及装备研制(二期)”(编号:2011ZX05036)和“山西沁水盆地煤层气水平井开发示范工程”(编号:2011ZX05061)资助。

崔金榜,1991年毕业于江汉石油学院,主要从事煤层气钻采技术研究和管理工作,高级工程师。E-mail:zhb_cjb@petrochina.com.cn。

〔编辑 朱 伟〕