440 t/h循环流化床锅炉的受热面改造

2013-09-03黄文强

李 劲,黄文强

(广东省连州粤连电厂有限公司,广东 连州 513435)

1 锅炉简介

某发电厂135 MW循环流化床炉于2004年5月投产,锅炉型号为HG-440/13.7-L.WM9,由哈尔滨锅炉厂有限责任公司制造,采用高温绝热旋风分离器,蒸发量为440 t/h,与135 MW汽轮发电机组相匹配。

1.1 水冷壁循环回路

A,B侧水冷壁各有1个下集箱和1个上集箱,其工艺流程为:水经过集中下降管、分配管后分别进入A,B侧水冷壁下集箱,经过A,B侧水冷壁管后进入上集箱,再由导汽管将汽水混合物引至汽包内,共有2个循环回路。

前、后墙水冷壁各有2个下集箱和2个上集箱,前墙水冷壁分3路:1路经前墙水冷壁直接进入上集箱;1路通过水冷风室后,经前墙水冷壁进入上集箱;1路(12条管子)经水冷风室后,经后墙水冷壁进入上集箱,再由导汽管引至汽包。

双面水冷壁为独立的循环回路,有单独的下降管和引出管,共1个循环回路。双面水冷壁为膜式屏,由99根Φ60×6.5 mm管子组成,材料为20 G,节距为72.7 mm;鳍片材料为20 G,下部表面覆盖耐磨浇注料。进、出口集箱均为Φ273×40 mm,进口集箱材料为20 G,出口集箱材料为15CrMoG,共有12根Φ133×13 mm的引出管。

1.2 过热器

锅炉二级过热器位于炉膛前墙中上部,由8片屏式过热器共4个回路组成,每屏由26根Φ51×5.5 mm的管子组成(节距为70 mm,材料为12Cr1MoVG);管屏下部敷有耐火防磨材料及堆焊层,以防磨损。

2 锅炉运行现状

该发电厂135 MW循环流化床锅炉在正常运行、升停炉过程中,过热器减温水总量都严重偏大。当正常运行时,过热器减温水总量高达70.30 t/h,远远超过设计值(26.52 t/h)。经多次配风燃烧调整试验均无效果。

由于锅炉减温水用量过大,需经常保持锅炉减温水旁路全开。为确保有足够的减温水余量进行调整,正常运行要通过关小锅炉主给水调整门来提高给水(减温水)压力,造成给水泵单耗过高。锅炉减温水用量过大严重影响了锅炉的经济和安全运行,需要尽快予以解决。虽多次与不同电力研究院进行运行调整优化试验,均未能解决,因此必须对锅炉受热面进行改造。

3 锅炉受热面的改造方案

导致过热蒸汽减温水用量比设计值高出很多的主要原因是:炉膛内布置的蒸发面面积过小,尾部对流烟道布置的一级、三级过热器和炉膛内布置的二级过热器面积过大。根据上述分析,锅炉受热面改造方案有以下3种:

(1) 方案1:取消部分过热器受热面;

(2) 方案2:将部分过热器受热面改造为水冷壁,增加蒸发受热面;

(3) 方案3:将部分过热器受热面改为省煤器。

由于方案3要确保新增加的省煤器出口水温和原省煤器出口水温相同,校核计算困难且现场施工工作量大、施工周期长,故不予采纳。因此,考虑方案1和方案2。

3.1 改造方案的经济性分析

假设送入炉膛的燃料数量和发热量均相同,且炉膛出口温度相同,则输入锅炉的热量是一致的。此时若单纯取消部分过热器受热面,即方案1,则锅炉减温水用量会减少,但其水冷壁所产生的蒸汽量不变,因此总的蒸汽量也会相应减少。为了保证锅炉供给汽轮机的蒸汽量不变,要求增大锅炉单位蒸发受热面所产生的蒸汽量,故而需提高输入锅炉的热量,相当于增加了发电煤耗(实际上相当降低制造成本)。若采用将部分过热器受热面改造为锅炉水冷壁(蒸发受热面),即方案2,则在输入相同热量的情况下,锅炉蒸发受热面所产生的蒸汽量会增加,同时减温水用量会减少。为了保证锅炉供给汽轮机的蒸汽量不变,要求输入锅炉的热量相应地减少,相当于减少了发电煤耗。

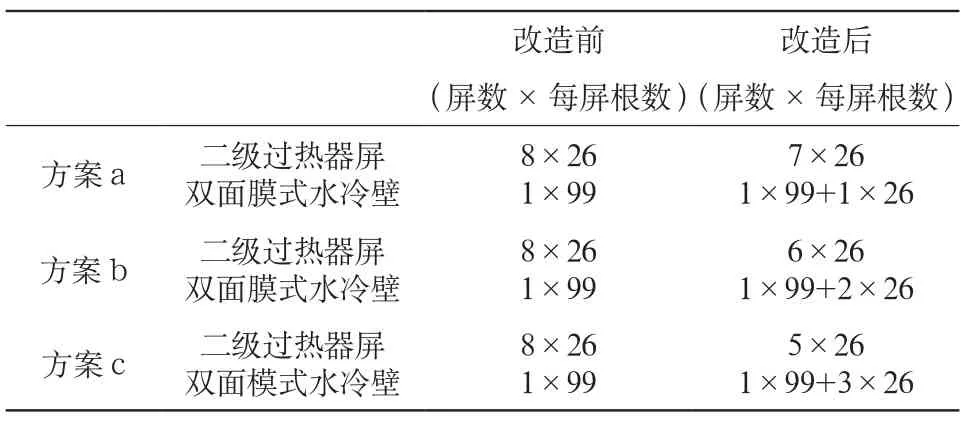

根据上述分析,最佳改造方案应是将部分过热器受热面改造为水冷壁(蒸发受热面),即方案2。同时根据现场锅炉受热面布置情况来看,将二级过热器改造为水冷壁的方案是工作量最少的。过热器改造为水冷壁有以下3种方案,具体如表1所示。

表1 改造二级过热器为水冷壁的3种实施方案

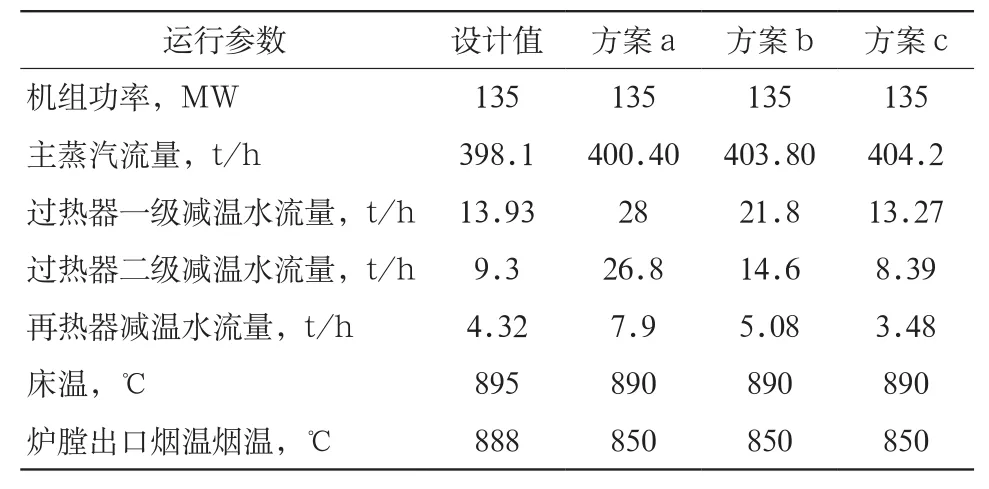

将二级过热器屏改造为水冷壁,降低了炉膛出口温度,可减少过热再热蒸汽减温水用量。各实施方案的理论计算结果如表2所示。从表2可以看出:将3个二级过热器屏改为双面膜式水冷壁,减温水量接近设计值,但会增加汽侧流动阻力,降低主蒸汽压力,即方案a;将2个二级过热器并改为双面膜式水冷壁时,效果居中,即方案b综合效果较好。

表2 各实施方案理论的计算结果

3.2 改造方案的设计及可行性分析

将二级过热器的2个受热屏改造为水冷壁,其管路设计如下。

(1) 进水管的选择。由于新增加的水冷壁其工况、标高与中间隔墙双面水冷壁基本相同,因此新增加的水冷壁进水从中间隔墙双面水冷壁的2根集中下降管引出。

(2) 导汽管的选择。将前墙2个水冷壁循环回路上集箱至汽包的1条导汽管断开(前墙每个水循环回路导汽管由8条变为7条),将两侧水冷壁上集箱至汽包的导汽管断开1条(侧墙水循环回路导汽管由8条变为7条),多出的4条导汽管作为新增加的2个水冷壁循环回路的汽水引出管。该方案可以利用部分原来的材料,并且施工量少、改造费用较低。

根据该循环硫化床锅炉各回路的水动力工况校核结果,ω0在1~1.5 m/s,K(循在环倍数率)在4~8之间时,水循环是安全的。

综上所述,将二级过热器的2个屏改造为水冷壁的方案具有可行性,并在2010年10月机组B级检修时进行了改造。

4 改造后的效果分析

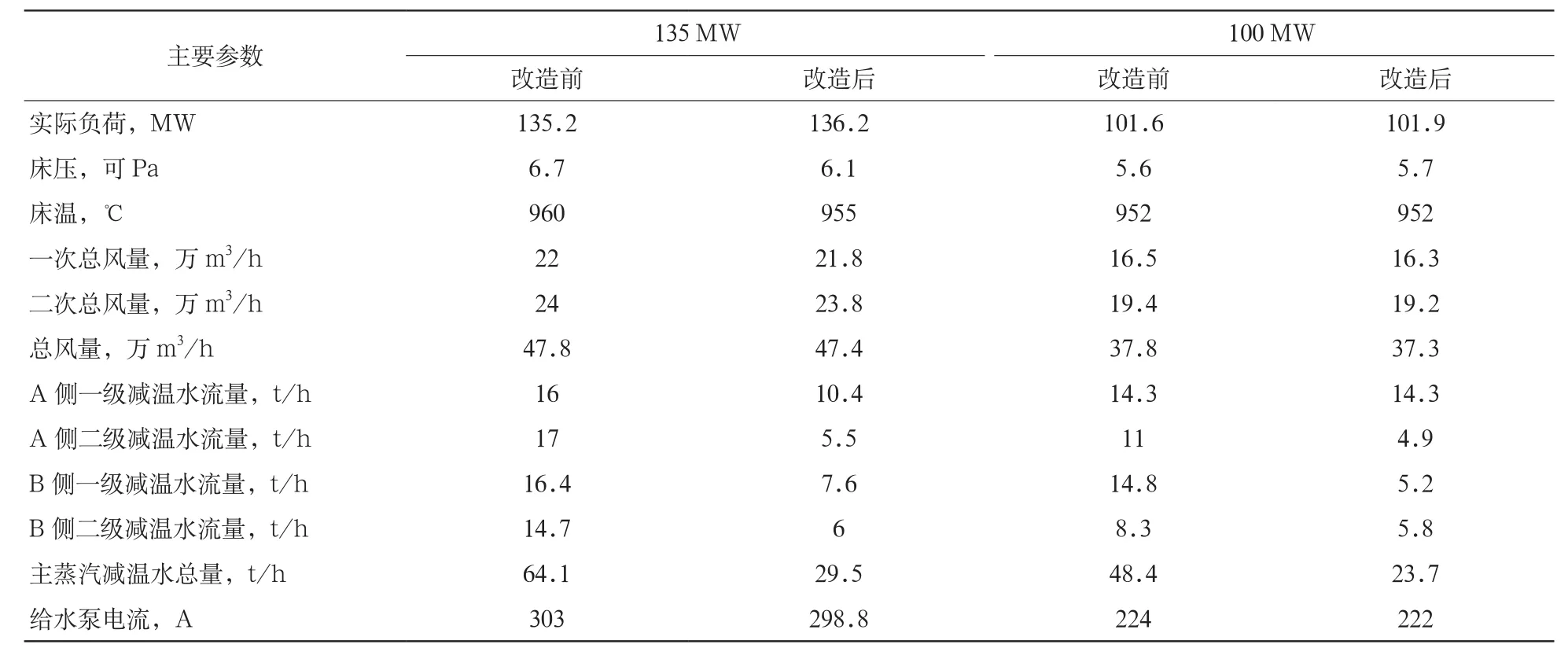

将二级过热器的2个受热屏改造为水冷壁后,机组启动后分别选择了135 MW和100 MW工况与改造前的数据进行了对比,其具体工况参数如表3所示。

(1) 将二级过热器的2个屏改造为水冷壁后,在负荷为135 MW时,主蒸汽减温水总量下降了26~37 t/h,已降至26~30 t/h,下降幅度达50 %,效果明显。

表3 改造前后工况数据分析

(2) 将二级过热器的2个屏改造为水冷壁后,在负荷为135 MW时,由于不用提高给水压力来满足减温水量,主给水调整门可保持全开,避免了节流,给水泵电流下降4~12 A,给水压差下降了1.1 MPa。

(3) 在负荷为135 MW时,初步统计锅炉发电煤耗下降了约10.2 g/kWh。

(4) 改造后,二级过热器管壁温度整体下降了5~10 ℃,有效延长了二级过热器的使用寿命。

由此可见,该改造方案具有可行性,并能彻底解决135 MW循环流化床锅炉锅炉减温水用量大的问题,提高了锅炉安全性和经济性。