切削过程中切屑形成的基理与形状控制

2013-08-31宫笃篪

宫笃篪

(徐州机电工程高等职业学校 数控系,江苏 徐州 221011)

由于金属切削过程是在高温、高压、高速下进行,因此切屑的形成机理相当复杂。为了在切削加工中有效控制屑形,提高加工效率,改善加工表面质量,有必要对金属切削过程的一些基本理论进行深入研究和探讨。

1 金属切削过程的变形区

金属切削过程的实质是指金属切削层在刀具挤压作用下产生塑性剪切滑移变形的过程。

为了研究方便,通常把金属切削过程的变形划分为三个区。

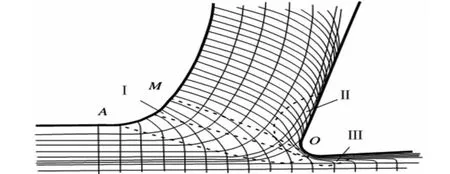

图1

1)第一变形区

由曲线AO、MO、AM包围的区域是塑性剪切滑移区,称为第一变形区。用Ⅰ表示。

特点:金属切削过程中主要的变形区,消耗大部分功率并产生大量的热量。

简化,用OM平面代替第一变形区,平面OM称为剪切平面,剪切平面与切削速度的夹角称为剪切角φ.

2)第二变形区

金属切削层经过第一变形区后绝大部分开始成为切屑,切屑沿前刀面流出,由于受刀具前面挤压和摩擦的作用,切屑将继续发生强烈的变形,这个变形区域称为第二变形区,用Ⅱ表示。

特点:(1)靠近刀具前面的切屑底层附近纤维化,切屑流动速度缓慢,甚至滞留在刀具前面上;

(2)切屑发生弯曲变形;

(3)由摩擦产生的热量使刀屑接触面附近温度升高。

第二变形区的变形直接关系到刀具的磨损,也会影响第一变形区的变形大小。

3)第三变形区

当金属进入第一变形区,发生了塑性剪切滑移变形,而在切削刃钝圆部分,这种变形更加复杂,更加激烈。

切削层在刃口钝圆O点处分离为两部分,O点以上的部分成为切屑沿前刀面流出,O点以下部分绕过切削刃沿刀具后面流出,成为已加工表面。

由于钝圆半径的存在,在整个切削厚度中,O点以下的那一层金属切削层,不能沿OM方向剪切滑移,只能受钝圆的挤压,不断受到挤压摩擦,产生塑性变形,这个变形区域称为第三变形区,用Ⅲ表示。

第三变形区的变形,会造成已加工表面的加工硬化和产生残余应力,对已加工表面的质量影响密切。

2 切屑类型

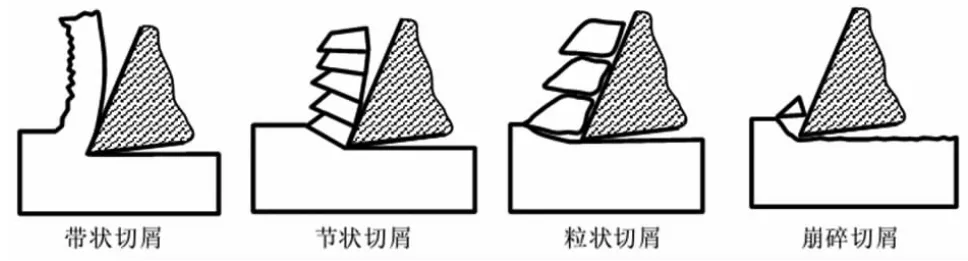

金属切削过程中,由于工件材料的不同和切削条件的不同,切削产生的切屑可分为四种类型。

图2

1)带状切屑

切屑连续呈较长的带状,底面光滑,背面无明显裂纹,呈微小锯齿状。

特点:较常见,切削力波动小,切削过程较平稳,加工表面质量较好。

2)节状切屑

切屑背面有时有较深的裂纹,呈较大锯齿形。

特点:切削力波动较大,切削过程不太平稳,加工表面质量较差。

3)粒状切屑

切屑裂纹贯穿整个切屑断面,切屑成梯形粒状。

特点:较少见,切削力波动大,切削过程不平稳,加工表面质量差。

以上三种切屑是在切削塑性金属材料时才能产生的。

4)崩碎切屑

切屑呈不规则的碎块状。

切削脆性金属材料时产生的。

切削过程不太平稳,易损坏刀具,加工表面较粗糙。

减小进给量,减小刀具主偏角,适当提高切削速度可使崩碎切屑转为片状或针状切屑,切削过程中的不良现象得到改善。

3 切屑形状的控制

对于工艺流程及其安全性来说,切削量和切屑形状是决定性的影响因素。切削量分为材料本身数量和实际占用空间的散乱的切屑量。当然,散乱的切屑量要大于材料本身数量。所得出的切屑空间数取决于切屑的形状。切屑空间数表述了切屑在离开刀具之后所具有的形状。

究竟生成何种形状的切屑,这主要取决于材料的材质和切削的条件,金属材料的性能不同,其滑移性质也不相同,即使在相同条件下进行切削,所得切屑的类型、尺寸(变形程度)也不相同。

对于多晶体的塑性金属,切应力与作用于滑移线上的正应力的大小和方向无关,引起滑移面切变的原子移动是依次发生的,因此在切削塑性金属时容易得到连续状切屑。低塑性金属(或因形变硬化使塑性变差的金属)的切应力与正应力的大小和方向有关,容易产生刚性滑移(或称机械滑移),它与塑性金属发生的位错式滑移明显不同,由原子层组成的原子群在滑移面上相对于另一些材料层同时滑动,随着滑移的产生,滑移带的不完整性破坏增大,结果将导致宏观完整性破坏。因此,切削脆性金属时,容易因机械滑移而得到崩碎切屑。

碎裂切屑也被称为碎屑,它产生于脆裂材料的加工过程。在采取小角度和低速度的切削作业时,同样可以生成碎裂切屑。如果切屑在切削区域内发生变形,则被称为挤裂切屑。切屑材料会受到变形力的作用,在面上呈层状和展开分布,在较高温度的影响下,它们会相互焊在了一起。

连续性的带状切屑也是通过剪切区域的变形而生成。但是,切屑可以连续性地从刀片上排走。由于材料的变形量并没有被超出,因此各个层面的变形比较均匀。在较高切削速度、较高温度和连续正角度切削作业下,就会生成相互连在一起的切屑。

排屑槽对切屑起到导向作用,这里主要是指可直接影响切屑生成的特定形状的沟槽。它可以把切屑进行破碎并把切屑引导到一种更为有利的形状。在后部的切屑排放中,刀具基座上的导屑槽起到了引导切屑排放的作用。在这里,也可以通过对切屑腔大小和形状进行定义,从而限制切屑的膨胀,迫使切屑进入特定的位置或甚至对切屑进行破断。

4 结语

切屑可以在与工件表面的接触和钻孔作业中造成很大的质量缺陷。在最严重的情况下,切屑还会卡在钻孔边缘和刀刃或基体之间,结果是加工过程受阻,甚至刀具发生断裂。除了这些影响之外,还存在着一种危险,即刀具受到高温和切屑锋利边缘的危害,造成本体磨损的结果。最后一点便是,在加工结束之后往往需要在工件上和加工空间里进行费时费力的切屑清理作业。单单就拿排屑槽来说,切屑的特性就在很大程度上决定了所需要花费的费用。

在自动化程度越来越高的背景下,加工流程的安全性也必须逐步加强,同时质量要求和对经济性的要求也在日益提高,因此切削加工流程中对切屑生成和引导的管理是一个长期的课题,其目标在于使用户实现较好的生产效益和更高的作业安全性。