焊接自动化技术在锅炉压力容器制造中的应用

2013-08-29曹浩远

曹浩远

(河南省锅炉压力容器安全检测研究院,河南 郑州 450000)

锅炉是我国工业生产当中不可缺少的一种设备,锅炉的性能对工业生产有很大的影响。随着我国经济的快速发展,企业对锅炉设备性能要求越来越高,尤其是锅炉的压力融资,不仅要求要具备更好抗压性能,还需要良好的耐热性能,这对于锅炉压力容器的焊接提出了更高的要求。传统的人工焊接的方式,在焊接过程中不可避免的会出现一些问题,如焊接速度的快慢,焊接的严密性和牢固性等等。为了提高锅炉压力容器的制造水平,一些锅炉生产企业开始尝试应用焊接自动化技术,大大提高了焊接质量,取得了不错的应用效果。

1 焊接自动化及锅炉压力容器制造

1.1 焊接自动化

焊接自动化主要是指利用计算机技术预先设定好各种焊接的参数,实现焊接工序自动化。其目的就是为了保证焊接质量、减轻劳动强度、改善劳动条件。现在的焊接自动化技术大多采用的是开环控制系统,利用各种自动焊接机是焊接工序自动进行。但是现在的一些比较先进、复杂的焊接自动化系统多采用闭环控制,借助自动化装置、自动生产线或多用焊接机使焊接工序以及与之配套的前后工序,如零件成形、坡口制备、组件装配、定位夹紧、焊后清理、工件装卸和搬运工作等部分地或全部地自动进行。常见的焊接自动化系统主要有电弧焊自动化系统、电阻点焊自动化系统、微型计算机控制焊接自动化系统和焊接机器人,其中前两种应用的比较广泛,后两种由于造价比较高,一般的企业难以承受,因此其应用的范围受到一定的限制。

1.2 锅炉压力容器

锅炉压力容器是锅炉和压力容器的全程,这两种设备都是特种设备,在工业生产当中占有很大的位置。锅炉是利用燃料或其他能源的热能把水加热成为热水或蒸汽的机械设备,工业生产中具有特定的工艺功能并承受一定压力的设备,称压力容器。在这两种设备当中,对于焊接工艺都具有比较高的要求,比如说焊接的密封性、焊接牢固程度等等,此外焊接工艺还会影响到锅炉的使用安全,高质量的焊接能够提高锅炉压力容器的安全性。

2 常见焊接自动化技术及在锅炉压力容器制造中的应用

2.1 膜式壁焊机

膜式壁焊机是膜式壁生产线的核心设备,在改革开放以前,此类设备主要依赖于进口,而经过二十多年的发展以后,我国的同类设备已经达到了国际先进水平。目前,膜式壁焊机主要有两类,也就是气体保护焊和埋弧焊,这两类焊机具有各自的特点,在锅炉压力容器生产当中也有不同的应用。从这两类焊机在国内的应用来看,哈尔滨锅炉厂、东方锅炉厂等采用的是气体保护焊接工艺,而上海锅炉厂、武汉锅炉厂主要是采用的是埋弧焊接工艺。膜式壁气体保护焊机是一种比较简单的焊接自动化设备,国产的一般焊枪一般能够达到20头,最近几年一些厂家已经生产出了44 头的焊枪。膜式壁埋弧焊机的焊枪数为12 头。这种焊接自动化技术主要用于一些对称设备的焊接,而锅炉压力容器多为圆形对称,非常适合锅炉压力容器的生产工作,在工作的过程中可以上下同时对称进行焊接,最多时可以四个工位同时工作,大大提高了焊接的工作效率,焊接后具有变形最小、尺寸精度高的特点,但是我国的膜式壁焊机目前多数操作还需要人工操作,自动化程度还比较低,在今后需要进一步提高自动化水平。

2.2 直管接长焊机

在锅炉系统当中,一些大型的锅炉需要一些管线,作为输出热量的主要通道;在压力容器当中也会有类似的设计,这些管道的焊接质量与焊接技术有着紧密的关系。随着自动化技术在锅炉压力容器中的应用,为了提高焊接质量,对锅炉压力容器中的管子的预处理有了更高的要求,为此一些厂家开始应用更为先进的焊接自动化技术,其中直管接长焊机就成为很多厂家的选择。比如说武汉锅炉厂就与美国的阿尔斯通展开了合作,引进了管子预处理线,该线包括管子定长切断、管端数控倒角机、管端内外磨光机、管内清理机等先进的设备和装置,采用了PLC 自动化控制技术,实现了自动化生产。在所有的设备当中,管端数控倒角机是一个非常重要的设备,这一设备利用旋转及轴向进刀的过程中,可以根据管子的规格及要求编制相应的切削程序,快速、标准、优质的切割出各种坡口,与传统的手动作业相比具有自动化程度高、坡口表面光洁度高、重复精度高等优势,这对于保证焊接质量具有重要意义。而直管接长焊机,可以在整个作业面上重复的进行工作,与该预处理线融合在一起,切割完成以后,可以自动进入焊接环节,形成一个完整的焊接作业过程,有效的保证了整个过程中管子焊接质量。

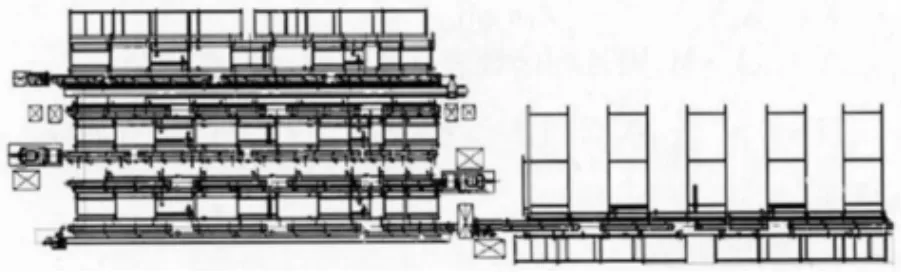

图1 直管接长焊机作业系统

2.3 马鞍形焊机

在锅炉及压力容器的生产当中,有大量的两圆柱体相贯的焊接接头,比如说在锅炉设备当中的下降管、接管,集箱上的短管接管等等,这些焊接接头的规格不同,相贯的方式也存在较大的差异,这就对焊机的灵活性提出了更高的要求。为了解决这一问题,国内的一些锅炉生产企业开始使用马鞍形焊机,如辽宁省锅炉厂就使用了第一代机械设计马鞍形焊机,利用这套焊机,该厂成功的解决了两圆柱体直径比大于3 的正交马鞍形接头的焊接问题。此后,马鞍形焊机逐渐在国内普及应用,目前很多大型锅炉生产企业都采用了这一技术,大大提高了圆柱体相贯的焊接接头的焊接质量和效率,提高了企业的综合经济效益。但是随着锅炉及压力容器生产的发展,最近几年又出现了一些偏交、斜交以及两圆柱体直径接近的相贯接头,而第一代马鞍形焊机并不适合这些情况的焊接需要,为了解决这一问题,国内的一些厂家开始利用计算机技术,对马鞍形焊机进行了升级和改造,使数控技术成功的应用到马鞍形焊机当中,实现马鞍形焊机自动化。主要措施如下:第一,利用数控技术建立数学模型,设定好相应的参数,根据实际的焊接需要根据两管直径、偏交距、斜交角等条件,计算焊头的运动轨迹,是焊枪能够按照设定好的运动轨迹运动。第二,在这一过程当中,保证主管与焊枪的同步运动,使焊枪的焊接位置始终保持在水平位置上,有效的保证了焊接质量,同时也较好的解决了两直径相近的相贯皆有焊接质量问题。在数控技术的促进之下,大大提高了马鞍形焊机的自动化程度,并产生了不同形式的马鞍形焊机。比如说四轴数控马鞍形焊机,这种焊机的焊枪能够进行升降、水平、回转及摆角运动,通过建立数控模型并建立相应的参数,可以灵活的控制焊头的运动轨迹,使焊枪能够做马鞍形运动。并且,在焊接的过程中,额可以根据焊接的需要,随时修正焊枪的位置,保证焊枪的运动轨迹符合相贯接头的焊接要求。

3 结语

总之,随着锅炉压力容器市场要求的逐渐提高,焊接自动化已经成为锅炉压力容器生产的必然要求,目前焊接自动化技术已经广泛的应用到锅炉压力容器的生产当中,企业也要加大这方面的科研投入力度,对现有的焊接自动化设备进行升级和改造,提高系统运行的稳定性和科技含量,提高锅炉及压力容器生产效率及质量。

[1]周利平,韩永刚.我国焊接自动化技术现状及发展趋势[J].科技信息.2011(19)

[2]李滨.浅析水电设备焊接自动化的研究与应用[J].金属加工(热加工).2011(18)

[3]张兰.工程机械焊接自动化[J].金属加工(热加工).2011(22)

[4]张亚克.我国厚壁容器和管道焊接自动化的新发展[J].企业导报.2010(02)