数控系统“跟踪误差过大”报警现象及实例分析

2013-08-24华北机电学校山西长治046000焦连岷

华北机电学校 (山西长治 046000)焦连岷

数控系统的“跟踪误差过大”报警是最为常见和频繁的报警之一,由于此报警涉及数控机床的整个环路,涉及面广(机械、电气等),查找原因复杂,也成为数控维修人员最为头痛和棘手的报警之一。笔者根据自己的维修经历,就此类报警现象做如下交流。

1.相关概念

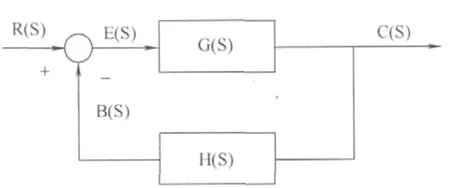

跟踪误差指的是数控机床在移动过程中的误差,即在移动过程中,理论移动量和实际移动量的差值(这里是和位移量“相当”的一个量值,大多数情况下是一个电量,因为此时经过了反馈环节),是动态的概念范畴,即E(S)=R(S)-B(S)。

这里,还要特别提及另外一个概念——定位误差。定位误差指的是数控机床移动停止后产生的误差,即位移结束后,理论位移量和实际位移量的差值,是静态概念范畴,即E′(S)= C(S)理论-C(S)实际。

一般通用闭环控制系统结构如图1所示,其中R(S)为输入信号,C(S)为输出信号,E(S)为输入端定义的误差信号,G(S)为前向通道传递函数,H(S)为反馈通道传递函数,B(S)为反馈信号。

图1 通用闭环控制系统结构

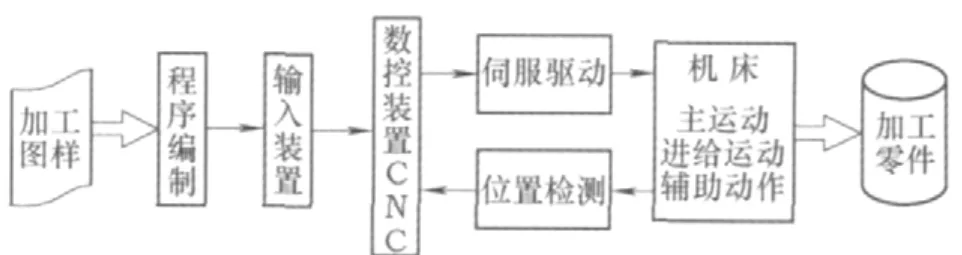

而对于全闭环数控机床,其控制系统框图如图2所示。

参照图1、图2并进行比对,我们不难发现数学模型中的各个环节在实际机床内包含的部件和机构。

图2 全闭环控制数控机床控制结构框图

2.故障理论根源

跟踪误差过大报警产生的原因是机床在运行过程中,实际坐标位置与反馈坐标位置不相符,且其值超过系统规定的允许值,此时,系统便会产生“跟踪误差过大”报警,即E(S)=R(S)-B(S)≥给定规定值。图3为数控机床加工过程结构示意图,从系统的控制回路看,凡是和跟踪误差数学关系表达式相关的量都有可能成为造成此类报警的原因。详细来说有以下几个环节:

图3 数控机床加工过程结构示意图

(1)控制器(数控系统)环节 数控机床的控制器环节是用数控系统完成的,此环节包含了数控系统硬件本身和相关的软件控制。

(2)放大驱动环节 放大驱动环节主要由伺服驱动模块完成,现在的驱动模块也往往有自己的CPU,所以除了硬件外同样也会有软件参数设置不合理及错误的故障原因。

(3)执行环节和反馈环节 执行环节一般是伺服电动机或步进电动机,反馈环节一般由相关的检测元部件组成。总之,此类报警现象的原因众多,在检修中要认真仔细地一一排查。

3.故障原因类型

(1)机械故障 机械传动系统是数控机床进行正常加工工作的首要条件,机械部分出现了故障,后续的控制将“无从谈起”。机械故障主要发生在进给传动系统中,进给传动系统的主要任务是完成各坐标轴的定位与切削进给,其传动精度、灵敏度和稳定性直接影响被加工工件的最后轮廓精度和加工精度,为此,对数控机床进给传动系统的要求是:低惯量、低摩擦力、高刚度、高谐振和无传动间隙等。

此类故障常见的原因有:①电动机与滚珠丝杠之间的联轴器连接松动。②轴承、导轨以及滚珠丝杠等传动装置长期缺乏润滑剂润滑造成摩擦力过大。③带有制动抱闸装置的驱动轴抱闸未打开。④轴向传动间隙过大。

(2)电气故障 ①驱动器断电或没有使能信号而未正常工作。驱动器没有正常被供电,或是外部运行条件不满足。此类故障可以通过驱动器本身的状态指示及结合其他报警信息进行判断驱动器工作是否异常。②电动机不良或负载过重等其他原因造成电动机有“失步”现象,如果执行机构(电动机)状态不良,驱动器的指令信号没有完全被执行,经反馈装置检测发现“运行位置与指令位置不符”且超过了规定值,系统就会报“跟踪误差过大”报警。此类故障常见的是电动机绕组绝缘电阻下降(可通过兆欧表检测电阻或是电流表检测电流检查出结果)或电动机由于某种原因产生了“失步”现象。③编码器不良或反馈线断线。编码器作为数控机床中常用的反馈检测装置之一,其主要任务是为数控控制器提供理论控制依据,并决定插补方向,其性能优劣直接影响到数控系统的判断,如果位置信号不能被正常检测或误差过大,就会产生报警。

(3)数控系统参数设置不合理 一般在调试机床或更换元部件之后要进行参数调整,此类故障一般有以下几种情况:①跟踪误差参数值设置过小。跟踪误差参数值要根据机床类型、不同配置进行合理设置,不可设置得过小,否则会频频出现“跟踪误差过大”报警,机床甚至不能工作。②电子齿轮比设置不正确。此项参数要根据电动机与滚珠丝杠的连接形式(传动比)、丝杠螺距大小及驱动器的变比等进行合理设置。(机床出厂时已经设置完毕,此项一般不需修改)。③编码器参数设置不正确。此项参数重点检查编码器的类型和每转的脉冲数与实际值是否相符。④加减速时间常数设置不合理。加减速时间常数主要影响到控制系统在启动和停止时响应曲线的过渡过程时间及相关性能指标,其值通常是结合经验及现场调试进行设置。⑤增益环参数设置不合理。增益环参数是设置控制传递函数中的回路环增益参数,其值太小会由于“回路环增益”不够产生“跟踪误差过大”报警;如果太大,在启动和停止时会产生“过冲和超调”,同样会产生“跟踪误差过大”报警,以致产生“自激振荡”,系统不能正常工作。

(4)加工参数设置不合理 不合理之一为切削参数设置过大。切削速度的选取一般按以下公式选取

式中,vc为切削线速度(m/min);D为待加工工件直径(mm);n为工件转数(r/min)。

首先根据《加工工艺切削手册》确定切削速度,再由切削速度选取主轴转速及进给量。另外,切削速度、进给量、主轴转速是和工件材料硬度、刀具材料硬度、工件直径、机床功率与刚性,以及不同加工工艺等因素有关且相互影响,不能只靠简单公式来计算,需要结合实际情况及经验进行适当的调整。

不合理之二为负载过重:在粗加工过程中,对一些铸件通常要进行“去毛刺”修理,以防刀具瞬间切削阻力过大,电动机“失步”,产生报警。

4.解决问题的基本思路

判断的基本原则是先检查软件后检查硬件,先机械后电气,即首先判断是软件故障还是硬件故障,然后判断是机械故障还是电气故障。软件参数部分一般在调试机床阶段应该重点检查核对,及在检修之后,特别是更换元部件之后要重点检查,看设定参数与实际元部件是否相符(如果参数菜单项设定了密码,而其他人也未改动过相关项,一般情况下参数不会出错。异常断电有时也会引起,不过几率比较小);检查机械部分应重点检查机械连接部位是否有明显松动,滚珠丝杠、轴承是否有裂纹、断裂及其他明显损坏情况,反向间隙是否明显过大等;如果确定了是电气系统故障,可再结合其他报警判定是出在执行环节,反馈环节,还是伺服驱动环节,逐渐缩小范围,直至查找到故障原因所在。

5.维修实例一

(1)机床情况 沈阳CAK36s型数控车床,华中数控CNC21—TD系统。

(2)故障现象 Z轴移动出现“跟踪误差过大”报警且伴有Z轴电动机温度过热。

(3)分析过程 该机床采用半闭环控制系统,在Z轴移动时出现“跟踪误差过大”报警,由于Z轴电动机温度过热所以故障定位初步判断是电动机本身的故障,或是负荷过重。经过对电动机绕组进行检测,并未发现“局部短路”和“绝缘电阻降低”的情况,最终怀疑问题出现在机械部分。

对机械部分检查一般按以下步骤进行:①检查机床Z坐标轴驱动电动机与丝杠联轴器是否松动,如果松动则拧紧联轴器上的螺钉。②检查Z轴工作台导轨与压板间的间隙是否有研伤,卸下压板,调整间隙保证为0.02~0.03mm。③检查Z轴工作台镶条松紧是否合适,松开镶条止退螺钉,顺时针旋转镶条调节螺栓,使坐标轴能灵活移动且保证0.03mm塞尺不能塞入,然后锁紧止退螺钉。④检查工作台的润滑状况。

当检查至②项,Z轴工作台导轨与压板间的间隙时发现间隙不到0.01mm,判断是由于压板压得太紧而导致摩擦力太大,使得Z轴移动受阻,导致电动机电流过大而发热,移动时产生“丢步”而造成“跟踪误差过大”报警。

(4)故障处理 松开压板,使得压板与导轨间间隙调整在0.02~0.03mm,锁紧螺母,重新运行,机床故障排除。

(5)心得体会 出现报警时,要结合其他故障现象一并诊治。本故障除了“跟踪误差过大”报警外,还伴有电动机发热现像。而电动机发热一般是长期过载运行的结果,一般和负载过重及电动机本身绕组局部短路有关。

6.维修实例二

(1)机床情况 沈阳CAK36s型数控车床,华中数控CNC21—TD系统。

(2)故障现象 在自动加工过程中,零件加工表面尺寸明显超差,X轴出现“跟踪误差过大”报警;关闭系统,随后重新启动,手动移动Z轴、X轴离开工件表面,然后再次移动X轴,一切正常;当再次调入程序,重新运行,工件加工到上次出现报警位置附近时“跟踪误差过大”报警再次出现。

(3)分析过程 此报警为X轴“跟踪误差过大”报警,但却和Z轴相关,特别是程序运行到某个固定区域时就会产生,因此判定该故障应该和位置相关。首先怀疑机床参数是否被改动,经过询问,机床操作人员并未改动过;对编码器、加减速时间常数、回路环增益参数等进行检查,并通过和同型号机床进行比对也未发现任何问题;然后怀疑是机械故障,对X轴工作台、滚珠丝杠及联轴器等进行了相关检查并未发现有何异常;最后怀疑加工程序参数错误,但该程序在同型号的其他机床上运行良好。问题一再陷入僵局。经过反复“勘验现场”后发现,手动状态只移动X轴方向机床一切正常,而只有同时按下X轴和Z轴进给,当Z轴到达某固定区域时故障才再次出现。

经过仔细分析论证,认为问题出现在和X轴相关的电气部件,首先怀疑是编码器,把其电缆插头从伺服驱动器上拔下,通过一个转接插头再连接好,并引出测量输出信号接入示波器,单手动移动X轴时,编码器测量信号A项和B项信号输出正常,机床工作也正常,当同时手动移动Z轴且到某区域时,故障再次出现,而此时编码器测量信号A项和B项输出全无,最后怀疑是编码器的连接电缆接触不良或编码器本身性能不良所致。随后,把编码器电缆从拖链中取出,结果发现其中一处有明显的“压痕”(估计是出厂时所致),然后用万用表欧姆档测量,发现其“时通时断”接触不良,至此,原因找到。

(4)故障处理 重新换上同型号的连接电缆,再次运行,机床故障排除。

(5)心得体会 由于X轴的编码器电缆是通过Z轴拖动的拖链进入到电气柜的,因为本身接触不良,在平直区域信号电缆连接“完好”,而到了拖链弯曲部分电缆就出现了“接触不良”, 反馈信号不能得以正常馈送,因此出现“跟踪误差过大”报警,此问题和Z轴的移动位置相关,有一定的“迷惑性”,需要认真仔细的分析,抓住问题的实质,少走弯路,及早查找到问题的根源。

7.结语

数控系统“跟踪误差过大”报警涉及内容广泛,原因复杂,机床的类型不同、厂家不同与档次配置不同,原因可能不尽相同,这就需要我们“细致耐心”,认真“总结和梳理”,直至查找到故障原因所在,从而保证数控机床的良好运行状态,为厂矿企业数控机床的正常加工生产提供良好的前提保证。