卧式双面铣削组合机床液压系统设计

2013-08-22胡万强

胡万强

(许昌学院电气信息工程学院,河南许昌461000)

某卧式双面铣削组合机床用于加工铸铁变速箱箱体的两个端面,其结构示意图如图1所示,它采用立、卧复合式双面双主轴铣削头跨两个工位的大主轴箱配置方案。门式夹紧机构安装在中间底座2上方,由液压缸10驱动压板12完成工件夹紧与放松。铣床左面的双面铣削头9由立置动力滑台8驱动,完成铣削加工时的垂直进给和复位动作。滑台5用以驱动立柱与滑台8完成铣削前后的空程快速进退动作。横向动力滑台14驱动双轴铣削头13完成铣削加工时的横向进给和复位动作,纵向动力滑台15兼作滑台14的滑座,来驱动滑台14完成铣削前后的空程快速进退动作。滑台5及滑台15快速前进采用可调限位挡块限位,以防止冲程。除铣削头的旋转切削动力由电机提供外,夹具及各动力滑台的动力均由液压系统提供。

根据机床的工作原理,其动作循环为:夹紧缸夹紧→工作台快速接近工件→工作台进给→工作台后退→夹紧缸松开→原位停止。

1 液压系统设计

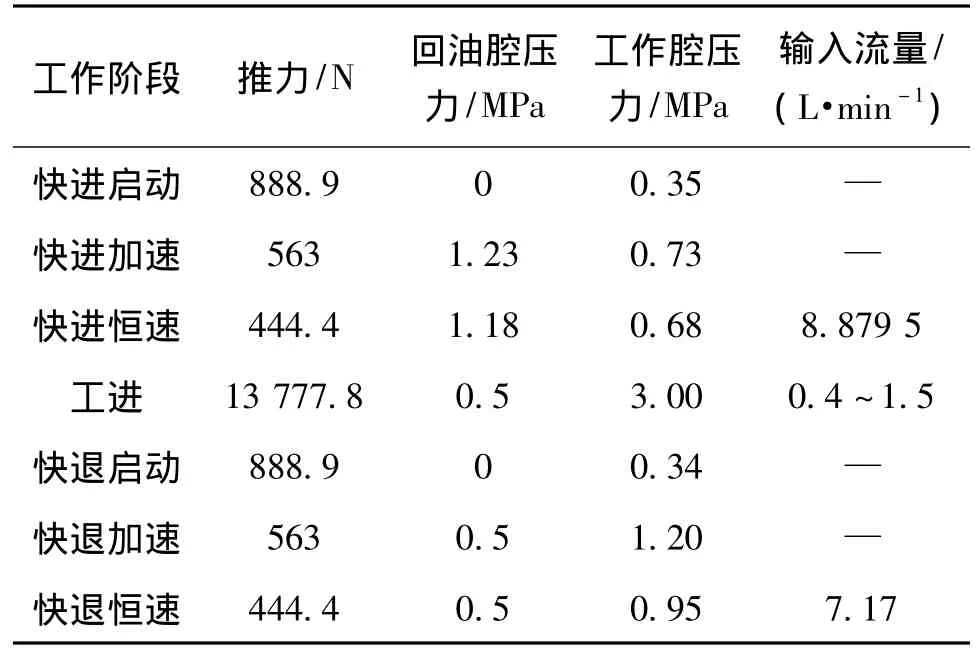

已知系统主要参数如下:夹紧缸夹紧力800 N,快进、快退速度400 mm/min;工作台重力4 000 N,轴向最大工作负载12 000 N,快进速度3 500 mm/min,工进速度300 mm/min,快退速度6 000 mm/min,加、减速时间0.2 s,工作台为平导轨,静、动摩擦因数分别为0.2、0.1。暂不考虑回油缸的背压力,这样需要考虑的有切削力、导轨摩擦力和惯性力。设导轨的静摩擦力为Ffs,动摩擦力为Ffd,则惯性负载Fm==106.7 N,静摩擦力 F=fs0.2×4 000=800 N,动摩擦力 Ffd=0.1 ×4 000=400 N。忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效率ηm=0.9,则液压缸在各工作阶段的总机械负载见表1。

图1 双面铣削组合机床结构示意图

表1 液压缸各运动阶段负载表

根据系统工作特点,拟定的系统液压原理如图2所示。

图2 液压系统原理图

系统主要工作流程如下:

(1)工作台夹紧。按下启动按钮,换向阀10左边电磁阀1YA得电,进油路:液压泵12→换向阀10左路→调速阀9→夹紧缸1左腔。

(2)工作台快进。夹紧缸1活塞杆完全伸出,压下行程开关SQ2,使电磁铁3YA(换向阀11左边)得电,推动工作缸活塞杆前进。进油路:液压泵12→换向阀11左路→调速阀3→工作缸4左腔,使活塞向右运动。

(3)工作缸工进。工作缸4活塞运动到压下行程开关SQ4,使电磁铁5YA(换向阀6右边)得电。进油路:液压泵12→换向阀11左路→调速阀3→工作缸4左腔;回油路:工作缸4右腔→换向阀6右路→调速阀8→换向阀11右路→油箱。

(4)工作缸快退。工作缸4活塞触动行程开关SQ5,使电磁铁3YA(换向阀11左边)断电,4YA(换向阀11右边)得电。进油路:液压泵12→换向阀11右路→调速阀8→换向阀6右路;回油路:工作缸4右腔→调速阀3→换向阀11左路→油箱。

(5)夹紧缸放松。当工作缸活塞回到缸底,压下行程开关SQ3,使电磁铁4YA断电 (换向阀11回到中位),同时使2YA得电。进油路:液压泵12→换向阀10右路→夹紧缸1右腔;回油路:夹紧缸1→溢流节流阀7→调速阀9→换向阀10→油箱。

2 系统部分重要元件选择

2.1 液压缸主要参数计算

根据系统要求,采用单杆活塞液压缸,并在快进时差动连接,初选液压缸的设计压力p1=3 MPa,则液压缸无杆腔与有杆腔的等效面积A1与A2应满足A1=2A2。为防止铣削后工件突然前冲,液压缸需保持一定的回油背压,暂取背压p2=0.5 MPa,并取液压缸机械效率 η=0.9,则液压缸的平衡方程为p1A1=p2A2+F,故液压缸无杆腔的有效面积A1=5 010 mm2,D==79.9 mm,根据相关标准,液压缸内径取值为D=80 mm,活塞杆直径d=0.707D=56 mm。故液压缸有效面积A1=D2=5 027 mm2,A2=(D2-d2)=2 562 mm2。

差动连接快进时,液压缸有杆腔压力与无杆腔压力差值估取0.5 MPa,另外取快退时的回油压力损失为0.5 MPa。根据假定条件经计算得出液压缸在各阶段的压力、流量值如表2所示。

表2 液压缸在不同工作阶段的压力、流量值

2.2 液压泵及泵电机选择计算

首先确定液压泵的最高压力,前已经算出步移缸的工作压力p1=4.52 MPa,考虑到该系统油路较为简单,故取泵至缸间压力损失Δp=0.4 MPa,则液压泵的最高工作压力pp=p1+Δp=4.92 MPa,pp为系统静态压力。根据实际设计需要,泵正常工作压力为其额定压力的80%左右,因此选泵的额定压力pn=pp/0.8=4.92/0.8=6.15 MPa。

液压泵的最大流量应为:qp≥KL(∑q)max

式中:qp为液压泵的最大流量;KL为系统泄漏系数,一般取 KL=1.1 ~1.3,现取 KL=1.1;(∑q)max为同时动作时各执行元件所需流量之和的最大值。另外加上溢流阀的最小溢流量2~3 L/min,故:

根据以上计算,选用YB-C171B型叶片泵,其额定压力为7 MPa,排量为171.9 mL/r,额定转速为1 000 r/min。

根据实际情况,取泵的总效率η为0.8,则所需电机功率为:P=pp×qp/η=16.53 kW。因此选用Y200L1-6型封闭式三相异步电动机,其额定功率为18.5 kW,转速为970 r/min。

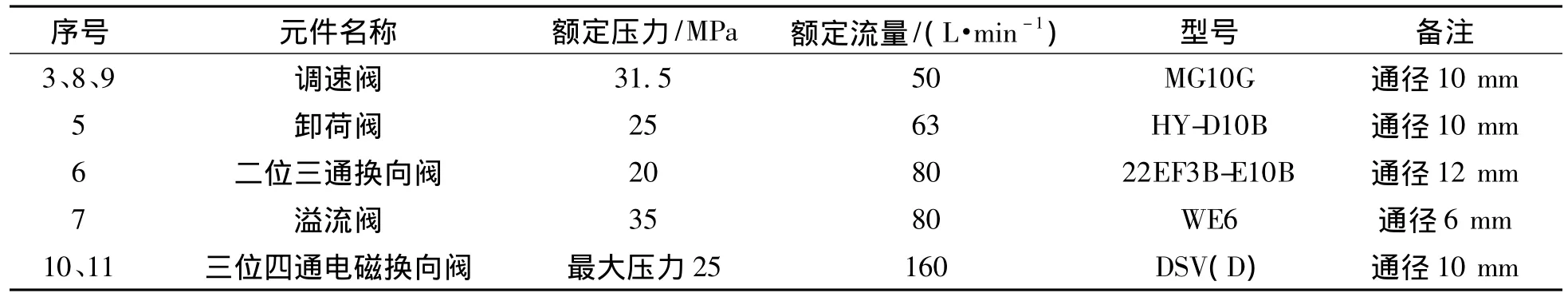

3 阀类元件及辅助元件

阀类元件及其他辅助元件见表3。

表3 阀类元件及其他辅助元件表

4 液压系统温升验算

一般情况下,工进时做功的功率损失大,因而引起发热量较大,所以只考虑工进时的发热量。系统工进时,v=300 mm/min,q=D2v=×0.082× 0.3 m/min=1.5 ×10-3m/min,即 q=1.5 L/min,此时泵的效率η为0.8,出口压力为4.92 MPa,那么输入功率kW=9.225 kW,输出功率 P0=Fv=40 000×0.25=10 kW,此时功率损失为 ΔP=P入-P出=(10-9.225)=0.775 kW,假定系统的散热状况一般,取散热系数 K=20×10-3kW/(cm2·℃),油箱的散热面积A=0.065×m2=3.53 m2。系统的温升℃ =10.98℃。温升没有超出允许范围,液压系统中不必设置冷却器。

5 结束语

根据卧式双面铣削组合机床的运行规律和特点,设计出该机床的液压系统,并选择符合要求的液压元件,例如液压泵、液压阀等;对于非标准件液压缸,则计算出其主要尺寸。系统设计完成后,对系统油液温升进行了验算,以确保系统符合实际要求。后经实验验证,说明了该设计的科学性、合理性。

【1】王守城.液压元件及选用[M].北京:化学工业出版社,2007.

【2】张利平.现代液压技术应用220例[M].北京:化学工业出版社,2009.

【3】张利平,液压传动系统及设计[M].北京:化学工业出版社,2009.

【4】王晔,杨明堂.150 t液压机液压系统设计[J].液压与气动,2010(8):57-60.