岳南煤矿破碎带软岩巷道支护技术的研究

2013-08-20李飞

李 飞

(山西泽州天泰岳南煤业有限公司,山西 晋城048000)

破碎带软岩受其复杂地质因素和大变形力学特性的双重影响,在初期容易在短时间内发生明显的变形,而且在趋于稳定之后内部蠕变持续时间长。因此,在破碎带软岩开挖巷道后瞬时承压较大,巷道一次支护的稳定性较差,单一的巷道支护方式远不能满足破碎带软岩巷道安全支护的要求。 目前,国内外普遍采用联合支护技术对破碎带软岩巷道进行支护,具体选用何种形式的联合支护措施,又受到巷道实际条件的限制。

本文根据岳南煤矿破碎带软岩巷道支护过程中的实际工况,分析现有支护措施中存在的不足,通过研究该软岩巷道的变形机制和现有的联合支护方法,确定合理的支护方式和相应的支护参数,并通过现场形式试验检验理论分析的准确性,为破碎带软岩巷道的可靠支护提供参考。

1 研究概况

破碎带软岩巷道支护研究首先要确保围岩体的稳定性和安全性,避免巷道发生变形。同时,为了确保巷道的长期稳固,必须引导破碎带粘塑性区域的围岩体所承受的压迫应力逐渐缓和并且最终演变为流变停止状态[1]。 上述目标的实现,对支护强度有着严格的要求,需要通过充分的大变形围岩稳定性控制试验检验不同支护措施的实际效果,最终确定最为有效的支护方式。

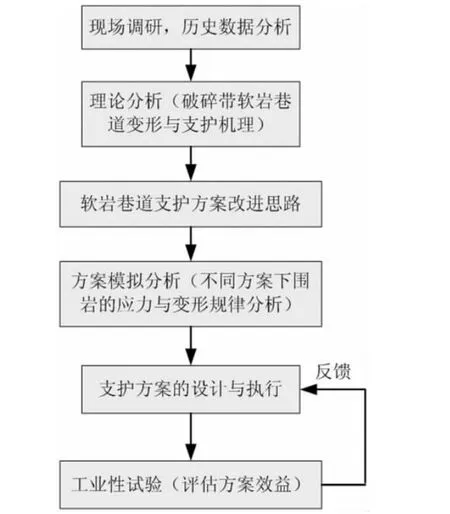

图1 为本次岳南煤矿破碎带软岩巷道支护技术研究的流程图。

图1 支护技术研究流程图

2 巷道原有支护方式

通过现场调研得知,岳南煤矿破碎带软岩巷道目前所采用如下联合支护方式: 锚网喷+全封闭式U29 型钢可缩支架+注浆全断面封闭支护。 为检验原支护方式的稳定性和可靠性,现场技术人员在施工完毕的巷道段内选择有代表性的三个监测断面进行为期130 天的连续监测。监测工作主要测量记录巷道围岩断面位移量(变形量)和变形速率,最终将观测数据取平均值后汇总编制表1。

表1 所统计的数据可以清晰地反映出巷道现有支护方式存在以下问题:

2.1 巷道围岩变形量大

破碎带软岩巷道易发生塑性变形,在观测的130 天内,巷道围岩两帮相对平均位移量为399mm,顶底相对平均移近量为483mm,在新建巷道围岩表面的大部分位置出现明显的变形。

2.2 建成初期变形速率大

在巷道支护建成初期,两帮相对平均变形速率值在首日约为12.5 mm/d,在第12 天时仍然达到8.3mm/d,而顶底板相对平均变形速率值在首日更是高达17mm/d,在第12 天时达到12.3mm/d。

2.3 变形持续时间长

破碎带软岩巷道围岩具有时效性的特点,统计数据显示建成初期围岩变形剧烈,且后期蠕变周期较长,在130 天后两帮和顶底板相对平均日变形速率值均达到1.7mm/d。 显而易见,巷道变形持续周期很长,施工结束130 天后围岩稳定性未得到完全控制,仍在不间断发生小幅变形。

表1 现有支护方式下巷道围岩变形监测数据表

3 复合型破碎带软岩巷道支护技术

3.1 破碎带软岩巷道支护理论分析

对岳南煤矿破碎带软岩巷道的支护现状、 巷道围岩变形机理进行了深入分析,掌握了影响巷道围岩变形的主观因素和客观因素,对比分析了巷道各种可能的破坏形式和破坏过程, 在理论分析的基础上提出了破碎带软岩巷道支护方案的改进思路。 一方面,一次支护要适度变形,支护结构对软岩巷道围岩体要有较大的让压幅度,最大限度地释放和抵消围岩体自身能量, 同时尽可能利用围岩自身的承受能力;另一方面,采用超高强度二次支护措施,避免围岩体的进一步变形,改善围岩体的受力状况,促使围岩应力向稳定的流变停止状态演变。

鉴于软岩巷道支护的复杂性,在确定最终方案之前利用FLAC3D分析软件对该软岩巷道在常见的几种支护形式下的支护状态进行了虚拟计算, 重点分析对比了不同支护模式下围岩体的应力分布情况、形变情况和塑性区分布情况这三项主要参数指标[2]。 虚拟计算结果对后续的方案制定具有理论上的参考价值,同时也可以从理论上检验改进方案的可行性。

3.2 改进后的破碎带软岩巷道支护设计

根据前期理论分析结果, 结合岳南煤矿破碎带软岩巷道地质构造、巷道布置、支护现状等实际参数,研究制定如下联合支护方案:一次锚网索喷临时支护,然后进行二次U29 超高强度型钢支架支护,并且在架间架后喷射混凝土进行注浆稳固, 同时巷道铺底采用钢筋+混凝土模式[3]。 该联合支护方案的具体支护结构如图2 所示。

图2 破碎带软岩巷道联合支护方案结构示意图

该联合支护方案具体支护参数如下:

3.2.1 锚杆

锚杆主要用于提高围岩体的整体承载强度,本方案选用具有凹凸纹路的高强螺纹钢树脂锚杆,锚杆直径为22mm,锚杆长度为2500mm,采用加长锚固方式, 锚固剂采用M2360 树脂药卷, 设计锚固长度为1200mm,锚杆布置间排距为800×1000mm,确定锚杆安装时的预应力要大于65kN,锚固力大于85kN。

3.2.2 锚索

锚索的作用是强化围岩体承载结构的稳定性, 本方案选用Φ17.8mm 钢绞线锚索,锚索长度为6300mm,每个巷道断面在中顶、两肩窝和两帮各固定一根锚索,锚索排距2400mm,安装锚索时要求预紧力大于100kN,锚固力大于200kN。

3.2.3 架棚

高强度型钢支架起主要支护作用,支架对岩体作用力的超高阻力能够促使围岩体应力向流变停止状态演变。 每副U29 超高强度型钢支架是由6 段独立结构搭接而成的封闭支架, 搭接处用卡缆固定,各段搭接长度为500mm,支架棚距为500mm,支架架间用8 个拉杆实现固定连接,拉杆均匀布置在型钢圆周面内层一方,架棚的顶板和两帮位置采用Φ10 菱形金属网进行支护,在架间和架后要充填混凝土。

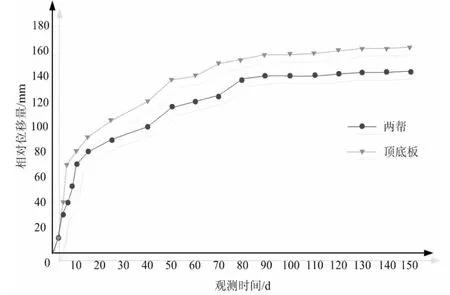

图3 巷道围岩表面平均位移观测曲线

图4 巷道围岩表面平均移近速率观测曲线

3.2.4 注浆

注浆的作用是充填和胶结破碎带围岩体间隙,提高围岩体的整体密度和强度。 本方案选用的注浆锚杆由普通的Φ20 无缝钢管加工而成,长度为2000mm,设计间排距为2000×2000mm。

3.2.5 铺底

铺底能够提高软岩巷道围岩体的整体性,优化围岩体的整体受力状况,将巷道的底鼓量控制在合理范围内。 巷道铺底采用Φ20 钢筋网加C30 混凝土,初喷时要求混凝土层完全覆盖铺设的钢筋网,复喷时要求混凝土厚度覆盖U29 型架棚2/3 为宜[4]。

3.3 改进后支护方案形式试验

按照上述支护方案对巷道进行支护施工后,需要通过形式试验检验支护效果,形式试验持续进行150 天,选择有代表性的4 个测量断面,每个测量断面之间间距为10m,采用十字布点法,在巷道顶部、两帮和底板各设一个测量点,主要测量巷道围岩表面位移量[5]。

采用数理统计法将试验记录的观测数据进行科学处理,将不同测点的测量值取平均值绘制成曲线。 其中,图3 所示为巷道围岩表面随时间变化的位移曲线,图4 所示为巷道围岩表面随时间变化的位移变化速率曲线。

分析图3 和图4 曲线可知,该破碎带软岩巷道采用新的支护方式之后,前一个月围岩表面位移增幅较明显,一个月即可达到100mm 的变形量, 之后位移变化趋于平缓,3 个月之后两帮平均相对移近速率仅为0.038mm/d,顶底板平均相对移近速率仅为0.040mm/d,巷道围岩趋于稳定。 观测期间巷道两帮平均相对最大位移量为138.8mm,顶底板平均相对最大位移量为162.3mm,变形后巷道的宽度为4061.2mm,高度为3337.7mm,即巷道断面平均收敛率为7.79%。 从数值上看,巷道围岩体整体变形较小,总体收敛量在可控范围内。从支护效果看,巷道围岩体的稳定性得到了保证,改进后的联合支护方案满足该破碎带软岩巷道支护安全要求。

4 结论

通过对岳南煤矿破碎带软岩巷道的实地考察和理论分析,最终制定了“一次锚网索喷临时支护+二次U29 超高强度型钢支架支护并进行注浆稳固+钢筋、混凝土铺底”的联合支护方案。 经过连续五个月的现场工业性试验测试,最终测量结果显示巷道围岩体变形量和变形率得到了有效控制,改进后的联合支护方案满足该地质条件下巷道对支护刚度和支护强度的技术要求,该支护措施是此类软岩巷道支护技术的一次重大进步,初步解决了该类典型巷道支护难的问题。