自动化集装箱码头立体轨道设备混合分配新算法*

2013-08-18石小法梁林林

石小法 梁林林 陆 青

(同济大学交通运输工程学院1) 上海 201804) (上海振华港机集团股份有限公司2) 上海 200125)

0 引 言

近年来,世界集装箱海运量大幅增长,越来越多的船运货物采用集装箱形式,有关集装箱码头的自动化研究纷纷出现.Liu C.I.等[1-2]提出 Microscopic仿真模型,模拟4个自动化装卸工艺方案在相同的运营实验框架下运行,评价其绩效和成本.M.B.Duinkerken等[3-4]研究了在基于 AGV方案的自动化集装箱码头中,如何协调从码头前沿到堆场的AGV车流控制;M.B.Duinkerken等[5]还将AGV排队运输系统与集装箱堆存模型整合,以优化堆场的堆存高度、AGV的数量和其他变量,研究结果应用于鹿特丹港的自动化集装箱码头.张煜等[6]对自动导引小车的交通策略进行了研究,提出了基于模糊控制的缓冲区策略,仿真结果表明该策略是进行自动化集装箱码头交叉口控制的有效策略.

20世纪90年代起,在欧洲先后建成了荷兰鹿特丹的ECT集装箱码头、德国汉堡的HHLA码头和最新的鹿特丹EUROMAX集装箱码头等一些较典型的集装箱自动化码头[7-8].这些自动化码头的水平运输系统均采用AGV即自动导航小车系统,存在2个问题:(1)投资昂贵,AGV小车成本高达百万美金;(2)实际使用效率仍然低于传统的人工操作的码头效率,并存在一定的故障隐患[9].虽然这两个自动化码头仍在运行,但其方案技术未能广泛应用,目前在国内还没有应用实例.

近年来,国内在港口设备制造和码头建设过程中,取得了快速的发展,针对基于AGV小车自动化码头的缺陷,上海振华港机集团(ZPMC)提出了我国的一个自主产权的自动化码头方案[10].该方案用低架桥和电动小车代替昂贵的AGV,将原来由AGV进行的运输分解为低架桥上电动小车(TC)的水平运输、低架桥上起重小车(OBC)的垂直运输和地面电动小车(GC)的水平运输3个动作,借助一个空中交叉成功的解决了二维平面上AGV的运输问题.

设备分配是决定自动化码头装卸效率的关键环节.在现有方案中,设备分配存在的主要缺陷为岸桥与低架桥轨道采用一一对应绑定机制,在一定情况下会导致低架桥轨道忙率差异很大的问题.本文力图对ZPMC自动化码头的立体轨道设备分配模型与算法进行一定的改进,以消除上述缺陷,提高系统装卸效率.

1 ZPMC集装箱码头立体轨道网络传输系统

整个ZPMC集装箱码头立体轨道网络传输分配系统可分为岸桥系统、立体转运传送系统和场桥系统.岸桥系统完成集装箱在陆地和船舶间的传递,立体转运传送系统由低架桥轨道线和地面轨道线及升降起重机3部分组成,场桥系统负责将箱吊至指定箱位.整个传输过程连续顺畅,没有车辆交织点.实物虚拟仿真见图1.

图1 ZPMC集装箱码头虚拟仿真图

具体装卸流程如下:首先岸桥(QC)取箱,放到低架桥轨道小车(TC)上,然后TC往目标位置地面轨道移动,与此同时,升降梯(OBC)也往目标位置地面轨道移动,接着由OBC取起TC上的集装箱垂直放到地面轨道小车(GC)上,最后GC移动到目的位,由RMG把箱子提起放到目标箱位上.反之,集装箱从堆场运往船舶的装载过程中,首先RMG取箱,放到GC上,然后GC往已分配好低架桥轨道移动,与此同时,TC,OBC往GC移动,接着由OBC取起GC上的集装箱垂直放到TC上,最后TC移动往QC,由QC把箱子提起放到船上的目标箱位上.卸箱作业的各部分作业流程逻辑图见图2.

图2 系统功能框架

2 设备分配模型与算法

2.1 设备分配模型

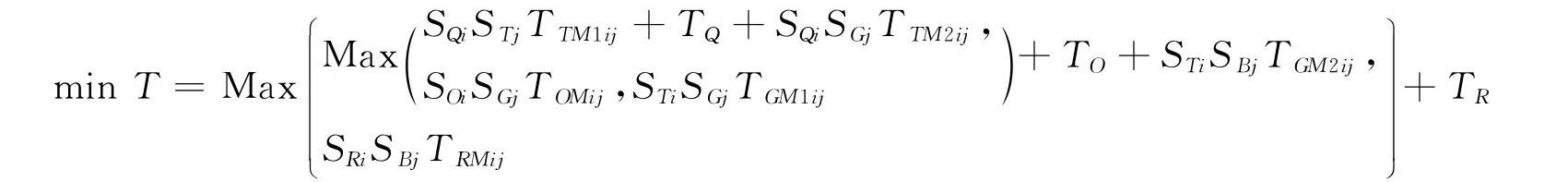

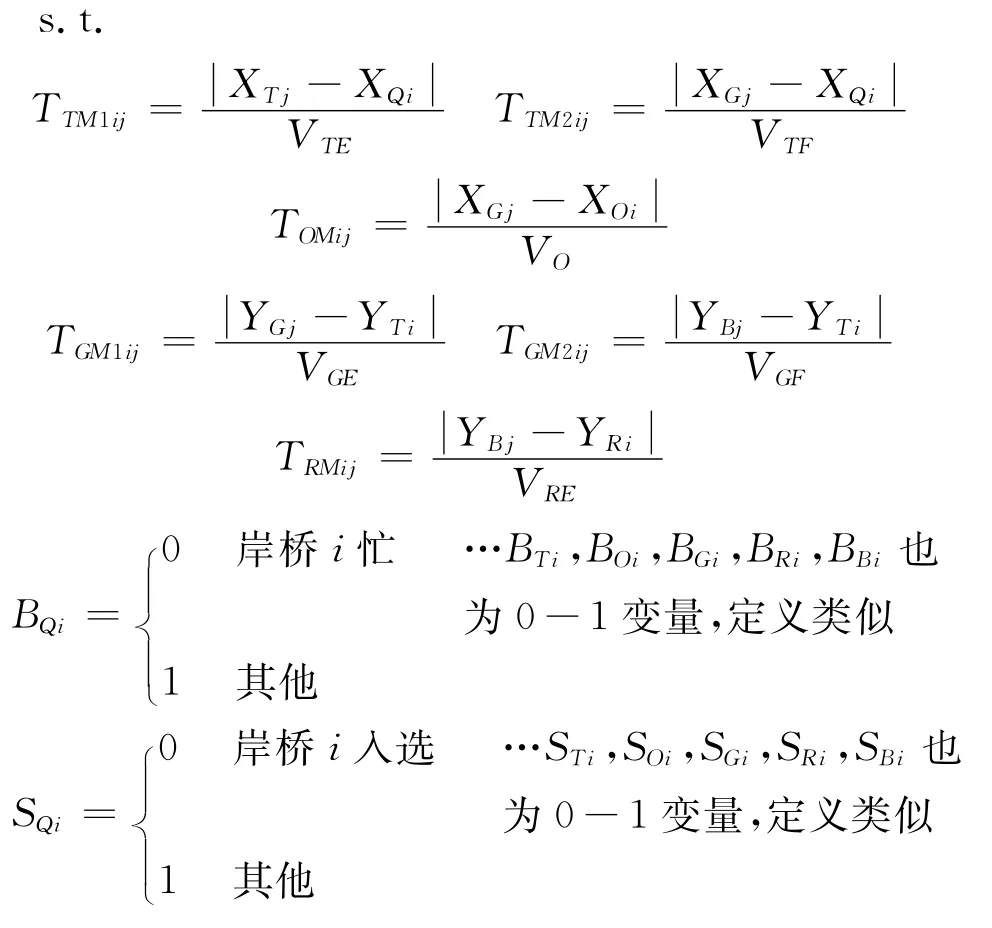

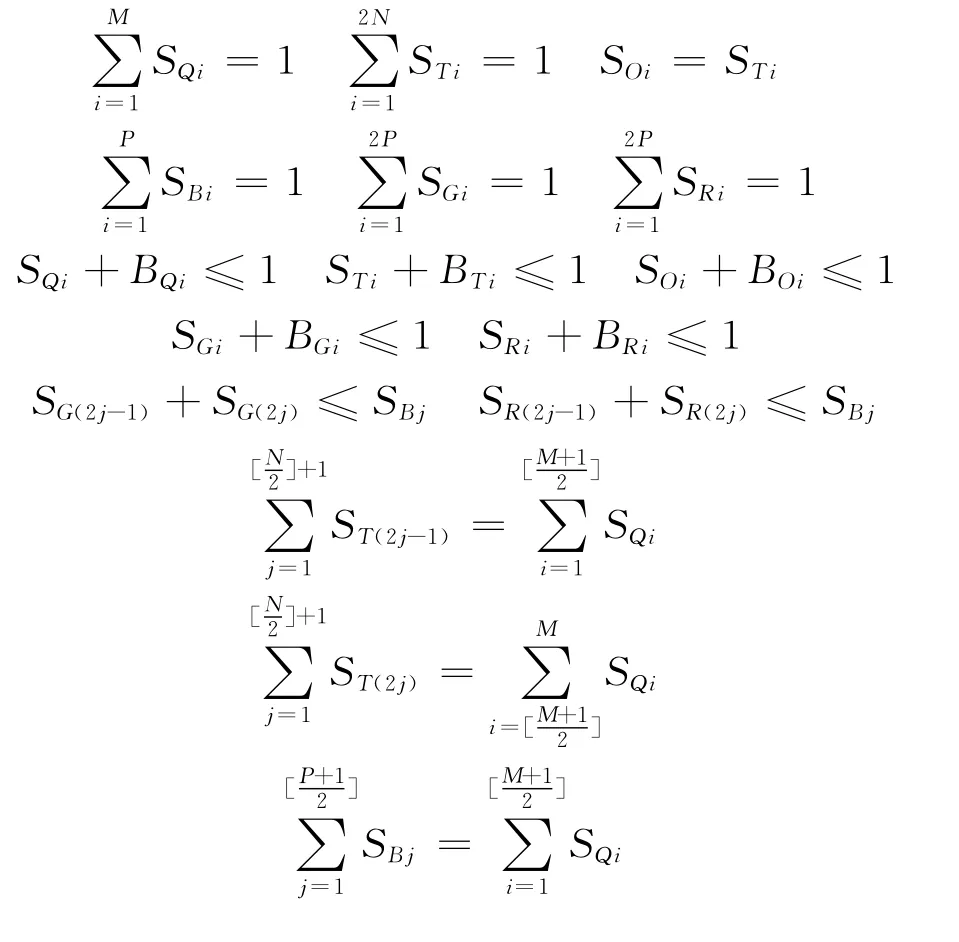

ZPMC集装箱码头立体轨道网络传输分配系统提升效率的关键在于各装卸设备的分配,设备分配的目标主要以单个集装箱运输任务从起始到结束时间最短.根据装卸流程,假定各同类设备从左至右依次编号,建立设备分配的数学模型如下:

模型中各符号的含义如下:

M为岸桥数;N为低架桥轨道数;P为箱区数;TQ为岸桥一次操作时间;TO为升降梯一次竖直升降操作时间;TTM1ij为低架桥轨道小车j向岸桥i的移动时间;TTM2ij为架桥轨道小车由岸桥i向地面轨道小车j的移动时间;TOMij为升降梯i向地面轨道小车j的移动时间;TGM1ij为地面轨道小车j向低架桥轨道小车i的移动时间;TGM2ij为地面轨道小车由低架桥轨道小车i向箱区j空位的移动时间;TRMij为RMG i向箱区j空位的移动时间;XQi为岸桥i水平位置坐标;XTj为低架桥轨道小车j水平位置坐标;YTj为低架桥轨道小车j垂直位置坐标;XOi为升降梯i水平位置坐标;XGj为地面轨道小车j水平位置坐标;YGj为地面轨道小车j垂直位置坐标;YRi为RMGj垂直位置坐标;YBi为箱区i空位垂直位置坐标;VTE为低架桥轨道小车空载移动速度;VTF为低架桥轨道小车满载移动速度;VO为升降梯水平移动速度;VGE为地面轨道小车空载移动速度;VGF为地面轨道小车满载移动速度;VRE为RMG空载移动速度.

2.2 设备分配算法

根据以上建立的数学模型,设计出对应的设计算法如下.

1)检查各设备状态,确定总空闲设备集C.

2)检查总空闲设备集C中是否各种设备均有,若任一种设备尚无,延迟时间D,返回第一步,否则,进入下一步.

3)从总空闲设备集C中选择岸桥到设备集C1,规则为岸桥编号1≤QC(i)≤[M+1]/2,选择低架桥轨道小车、升降梯到设备集C1,规则为低架桥轨道小车编号、升降梯编号mod(TC(i))=1、mod(OBC(i))=1,选择箱区到设备集C1,规则为箱区编号1≤BA(i)≤[(P+1)/2],选择地面轨道小车、RMG到设备集C1,规则为地面轨道小车编号、RMG编号1≤GC(i),RMG(i)≤[(P+1)/2]·2.

4)计算设备集C1中可能的设备组合,设备组合中需满足TC(i)=OBC(i)、GC(i),RMG(i)=2*BA(i)-1或GC(i),RMG(i)=2*BA(i),计算各设备组合的装卸时间,获得时间最小值T1以及对应的设备组合 MINC1,{GC(i),TC(i),OBC(i),GC(i),RMG(i),BA(i)}.

5)从总空闲设备集C中选择岸桥到设备集C2,规则为岸桥编号[M+1]/2≤QC(i)≤M,选择低架桥轨道小车、升降梯到设备集C2,规则为低架桥轨道小车编号、升降梯编号mod(TC(i))=0、mod(OBC(i))=0,选择箱区到设备集C2,规则为箱区编号[(P+1)/2]≤BA(i)≤P,选择地面轨道小车、RMG到设备集C2,规则为地面轨道小车编号、RMG编号[(P+1)/2]·2≤TC(i),RMG(i)≤2P.

6)计算设备集C2中可能的设备组合,设备组合中需满足TC(i)=OBC(i)、GC(i),RMG(i)=2×BA(i)-1或GC(i),RMG(i)=2×BA(i),计算各设备组合的装卸时间,获得时间最小值T2以及对应的设备组合 MINC2,{GC(i),TC(i),OBC(i),GC(i),RMG(i),BA(i)}.

7)比较T1与T2,返回时间最小值T以及对应的最优设备组合 MINC,{GC(i),TC(i),OBC(i),GC(i),RMG(i),BA(i)}.

3 仿真实验分析

本文利用物流专业仿真软件Witness对提出的设备分配算法进行仿真,既有利于提高仿真的效率,更有利于提高仿真的质量.根据文献[9]对现有ZPMC集装箱码头立体轨道网络传输系统的仿真分析,四岸桥三箱区方案可获得最优的码头作业能力和设备利用率.本文采用此设备配比,即给定4个岸桥、4条低架桥轨道、6条地面轨道的设备资源,进行仿真分析.仿真中采用的码头设计与装卸设备参数见表1.按此设备组合与参数仿真运行3次,每次仿真时长3h,得到各设备平均忙率列于表2.

表1 码头设计与装卸设备参数

表2 各设备平均忙率 %

根据港口专家的测算与评估,ZPMC自动化集装箱码头装卸效率约为300TEU/(泊位·h).本仿真中,码头装卸效率约为360TEU/(泊位·h),与之相比有一定的提升.从表2数据看,TC忙率最低,表明在装卸箱作业中,低架桥系统是充足的;QC忙率最高,且明显高于其他设备,在一定程度上表明QC设备是运输传送系统的瓶颈,在实际系统中需尽量增加QC设备的数目;除QC外,与现有方案比较,各设备利用率基本保持均衡,体现出算法的优势,具有较高的工程应用价值.

4 结束语

文中首先介绍了ZPMC集装箱码头立体轨道网络传输系统的构成与运行方式,其次分析和研究了基于此种系统的设备分配模型与算法,最后结合模型与算法,采用Witness进行了仿真实现.仿真结果表明,本算法一方面能够均衡设备忙率,另一方面也可提高码头装卸效率,工程应用价值较高;同时发现QC设备为系统瓶颈,在实际中应尽量增加,以进一步提高码头的装卸效率.

[1]LIU Chin-I.Design,modeling,simulation and optimization of automated container terminal[D].Los Angeles,California:University of Southern California,2001.

[2]LIU Chin-I.Automated guided vehicle system for two container yard layouts[J].Transportation Research Part C,2004,12(5):349-368.

[3]DUINKERKEN M B,EVERS J J M,OTTJES J A.A case-study on container terminal automation[A].Proceedings of the 1999Summer Computer Simulation Conference[C]∥SCS,San Diego,CA,USA,1999:461-465.

[4]PANAGIOTIS A,MICHAEL G H B.An uncertainty-aware AGV assignment algorithm for automated container terminals[J].Transportation Research Part E,2010(46):354-366.

[5]DUINKERKEN M B,EVERS J J M,Ottjes J A.A simulation model for integrating quay transport and stacking policies on automated container terminals[A].Proceedings of the 15th European Simulation Multi-conference[C]∥San Diego,CA,USA,2001:909-916.

[6]张 煜,王少梅.自动化集装箱码头中自动导引小车的交通策略研究[J].武汉理工大学学报:交通科学与工程版,2007,31(4):641-644.

[7]彭传圣.汉堡港的自动化集装箱码头[J].集装箱化,2005(2):21-23.

[8]彭传圣.集装箱码头的自动化运转[J].港口装卸,2003(2):1-6.

[9]林 浩,唐勤华.新型集装箱自动化码头装卸工艺方案探讨[J].水运工程,2008(10):29-45.

[10]张 亮,石小法,陆 青.集装箱码头立体轨道网络传输系统的DEDS建模方法与评价[J].交通与计算机,2008(1):49-54.