预调质处理对DC53模具钢组织和性能的影响

2013-08-16马春宇袁军平薄海瑞

马春宇,袁军平,薄海瑞

(广州番禺职业技术学院珠宝学院,广州511483)

0 引 言

精密冷锻模具是冷作模具的重要种类之一,在五金、首饰、钟表等行业应用广泛且需求量巨大,但精密冷锻模具寿命不高一直是困扰企业的生产难题之一。精密冷锻模具对模具材料要求的特殊性主要体现在:一方面,由于冷锻模具受力更大,与冷作冲压模具侧重于提高模具的硬度和耐磨性不同,精密冷锻模具对力学性能的要求更侧重于韧性和硬度的合理匹配,从而避免因硬度过低而导致的模具凹陷,或硬度过高、韧性过低而导致的模具开裂;另一方面,精密冷锻模具的最高硬度受到严格限制,原因是此类模具通常只能在热处理之后采用小刀具进行雕刻,硬度太高会导致雕刻过程中频繁断刀。因此,需要根据精密冷锻模具的加工及服役条件合理选择材料的硬度、韧性匹配,进而选择更合适的热处理工艺。

目前,精密冷锻模具钢通常以Cr12MoV和DC53钢为主,DC53钢是在Cr12MoV钢基础上改进得到的,在常规的热处理条件下,其残余奥氏体几乎全部分解,一般可省略深冷处理,在较高的硬度下仍可保持较高的韧性。目前,国内外对DC53模具钢热处理工艺进行优化的相关学术文献较少[1-2],对DC53等高合金模具钢增加一道预调质处理工艺(1 080℃淬火+700℃回火)之后再进行最终的淬火和回火热处理,会因为预调质处理过程中较高的淬火温度促进碳化物及合金元素的充分溶解,使其在回火过程中再均匀弥散析出,碳化物及合金元素的形态、大小和分布得到改善,有利于提高模具的强韧性,但预调质处理对DC53最终淬火回火行为的影响规律并未见文献报道,因此,作者详细研究了预调质处理对DC53模具钢的淬火、回火行为以及对硬度、韧性匹配的影响。

1 试样制备与试验方法

试验材料为日本大同DC53模具钢,其主要化学成分(质量分数/%)为0.95C,0.92Si,0.38Mn,0.005S,0.02P,0.812Cr,2.06Mo,0.17V;用线切割机床加工尺寸为10mm×10mm×55mm的无缺口冲击试样若干个用于热处理后的冲击性能检测。在文献[1-5]推荐的强韧化热处理工艺基础上进行改进,确定了4种典型的热处理制度(对应4种试样),如表1所示,试样2~4增加了预调质处理,其中淬火、回火的保温时间均为20min。采用箱式电阻炉加热、开放式淬火油桶进行冷却。

采用HR-150型洛氏硬度计测硬度,取3点的平均值;冲击试验采用JB30B型冲击试验机进行,冲击能量为0.3kN·m或0.15kN·m,取3个试样的平均值;将供货态及热处理态的模具钢制备成金相试样,用体积分数为5%的硝酸酒精腐蚀后采用OPTEC-DV200型光学显微镜观察显微组织;采用Hitachi S-3400N型扫描电镜观察冲击断口形貌。

表1 试验钢的热处理工艺Tab.1 Heat treatment process of tested steel

2 试验结果与讨论

2.1 对显微组织的影响

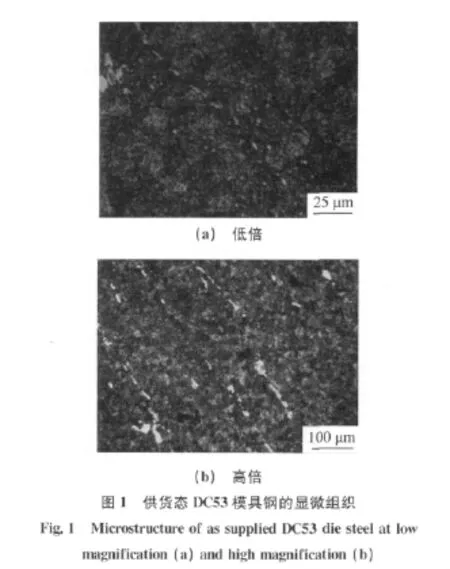

由图1可以看出,供货态DC53模具钢的基体组织为索氏体,其上分布的碳化物大部分呈细小的粒状弥散分布,少量碳化物呈块状集中分布,在低倍组织中可见碳化物呈带状分布,由此可以判断,该DC53模具钢经过球化处理,但并未获得最理想的球化组织。

由图2可以看出,试样2中的未溶碳化物基本消失,说明预调质处理促进了碳化物及合金元素的溶解,从而增加了淬火后残余奥氏体的比例。此外,试样2比试样1中的残余奥氏体更加明显,即试样2回火程度没有试样1充分。其原因是在低温回火(200℃)过程中,试样2中的残余奥氏体分解为回火马氏体以及淬火马氏体分解为低碳马氏体和ε-碳化物进行得均不够充分,故在试样基体内仍存在着亚稳定态的马氏体和残余奥氏体。

DC53钢低温回火(200℃)后的基体组织以淬火马氏体和残余奥氏体为主,而中温回火(400℃)后则以回火马氏体为主,其上分布着少许淬火马氏体和细小的颗粒状碳化物,这说明中温回火能获得较为理想的回火组织。对于一般的高碳钢来说[6-8],在100℃左右回火时,硬度会由于马氏体中碳原子的偏聚以及大量弥散ε-碳化物的析出而导致硬度稍有上升;200~300℃回火时,在残余奥氏体分解为回火马氏体而使硬度升高以及马氏体大量分解而使硬度降低的综合作用下,硬度下降的趋势比较平缓;300℃以上回火时,由于ε-碳化物转变为渗碳体、共格关系被破坏以及渗碳体聚集长大等因素导致硬度呈直线下降趋势。但是对于经预调质的试样来说,由于预调质处理导致其淬火态残余奥氏体的比例较高,因此即使在400℃左右回火时,其组织变化仍以残余奥氏体分解为回火马氏体为主。

DC53钢高温回火(600℃)后的基体组织以回火马氏体为主,其基体上分布着大块状碳化物,这是因为回火温度太高,从而导致碳化物聚集、长大以及淬火马氏体完全分解。

2.2 对硬度、冲击韧性的影响

由表2可知,4种试样的硬度均在60HRC以下,因此不会在模具型腔加工成形过程导致频繁断刀,但试样4的硬度值明显偏低,可能会在模具服役过程中出现凹陷而导致失效,不能满足精密冷锻模具对材料硬度的要求。另外,4种试样的冲击韧性均较为理想,尤其以试样3的冲击韧性最为优异。

综合比较各试样在硬度、冲击韧性等方面的表现,试样3具有相对最为理想的硬度、韧性匹配,非常适用于精密冷锻模具的生产。

与贾慈力[1]等的试验数据对比可知,增加预调质处理能起到两个非常重要的作用:其一,低温(200℃)、中温(400℃)、高温(600℃)回火后的硬度分别由58.8,59.9,52.4HRC降至54.5,54.5,48.8HRC,其原因是预调质处理能促进碳化物及合金元素的溶解,从而增大了淬火后残余奥氏体的比例;其二,改变了DC53钢的回火行为,即把低温(200℃)、中温(400 ℃)、高温(600 ℃)回火的冲击功分别由61.5,44.15,86.30J调为76.7,111.0,90.4J,可以看出未经预调质处理的DC53模具钢在200℃时即回火充分,并获得了较佳的韧性,400℃出现回火脆性,600℃韧性提高但硬度大幅下降。而经预调质处理的DC53模具钢在200℃回火时,韧性较差,这是因为预调质处理促进了碳化物及合金元素的溶解,从而增加了淬火后残余奥氏体的比例,造成回火不充分;400℃回火时,韧性相对最佳,硬度未有明显下降,这是因为预调质处理导致其淬火态残余奥氏体比例较高,即使在400℃左右回火时,其组织变化仍以残余奥氏体分解为回火马氏体为主;600℃回火时,韧性较差,这是因为回火温度太高,从而导致的碳化物聚集、长大以及淬火马氏体完全分解,这与对其微观组织的分析是吻合的。

表2 各试样的硬度和冲击功Tab.2 Hardness and impact energy of different samples

2.3 对断口形貌的影响

由图3可知,在试样1的冲击断口中隐约可见准解理断裂模式的特征,且存在大量二次裂纹,这是因为碳化物及合金元素溶解不充分,试样中存在大块碳化物等不连续体,当试样受到冲击时,即沿大块碳化物断裂并产生二次裂纹,致使其冲击功降低,这与其冲击试验结果是吻合的;在试样2的断口形貌中也存在明显的二次裂纹,并隐约可见沿晶断裂的特征,这与试样2回火不充分的分析是吻合的;试样3的断口形貌在不同放大倍数下均可观察到韧窝,可以判断其冲击韧性较好,这与其较高的冲击功相吻合;试样4的断口也以韧窝为主,韧性也较好。

3 结 论

(1)对于经过球化处理的DC53模具钢,在最终热处理前增加一道预调质处理,能显著降低其硬度,改善其冲击韧性。

(2)DC53模具钢预调质处理、淬火后在400℃回火能获得相对理想的硬度和韧性配比。

[1]贾慈力,沈耀仁,陆文华,等.DC53回火特性研究[J].上海工程技术大学学报,2008,22(4):336-338.

[2]冯继承.冷作金属模具钢及其热处理[J].国外金属热处理,2003,24(3):6-10.

[3]徐耀坤.模具材料及热处理技术对模具寿命影响的研究[J].锻压技术,2002,27(4):62-64.

[4]曹光明.提高Cr12MoV钢模具寿命的热处理工艺[J].热加工工艺,2004,10(10):46-48.

[5]LEE Y C,CHEN F K.Fatigue life of cold-forging dies with various values of hardness[J].Journal of Materials Processing Technology,2001,113(1/3):539-543.

[6]佟晓辉.Cr12钢冷冲模深冷处理与耐磨性[J].机械工程材料,1994,18(3):34-36.

[7]钱永愉.60Si2Mn钢性能及其在冷作模具中的应用[J].机械工程材料,1989,13(1):51-53.

[8]高殿奎,张海.冷挤压凸模失效分析与寿命的提高[J].机械工程材料,1992,16(5):46-48.