真空感应熔炼水冷铜模铸造对2024铝合金形变热处理组织及性能的影响

2013-08-16严红革曾佩兰陈吉华

叶 浩,严红革,苏 斌,曾佩兰,陈吉华,吴 鋆

(1.湖南大学材料科学与工程学院,长沙410082;2.长沙矿冶研究院冶金化工工程公司,长沙410012)

0 引 言

2024铝合金属于铝铜镁系高强变形铝合金,作为结构材料广泛应用于航空航天飞行器,如飞机的蒙皮、隔框、翼肋和翼梁等。随着航空、航天事业的发展,对铝合金的性能提出了更高的要求,因此改进2024铝合金的性能具有重要的现实意义[1-2]。

由于合金的显微组织存在强烈的“遗传性”[3-4],因此初始铸态组织对合金后续变形能力及力学性能有着重大的影响。研究表明[5-8],真空感应熔炼可以改善合金的显微组织,减少气孔等缺陷;水冷铜模铸造(CWMC)可使合金实现亚快速凝固,细化晶粒并减小第二相的尺寸,提高合金元素在基体中的固溶度极限,从而获得过饱和固溶体和更为均匀的组织。形变热处理(TMT)是使铝合金获得高强度、高韧性和良好抗应力腐蚀性能的一种有效工艺方法。Singh等[9-11]发现2024铝合金固溶后进行较大变形,可使时效析出的θ相显著细化,并产生位错与时效的网络结构,明显改善合金力学性能。Ning等[12-13]的研究表明,2024铝合金在固溶后施加大冷变形,S′相在位错胞内和胞壁存在时的尺寸分布是均匀一致的,并且由于它的GP区与基体共格的应变能较小,能够在大变形引入的位错胞结构及产生不均均位错分布的情况下,获得均匀的析出相分布,从而提高强度,其强度和塑性可分别达到580MPa和9.2%。

目前国内外对真空感应熔炼水冷铜模铸造制备2024铝合金及其形变热处理方面的研究还很少,所以作者采用真空感应熔炼水冷铜模铸造方法制备2024铝合金,对比研究了普通铸造和真空感应熔炼水冷铜模铸造制备的2024铝合金及其在形变热处理后的显微组织和力学性能及断裂方式的变化,并探讨了真空感应熔炼水冷铜模铸造合金形变热处理的强化机理。

1 试样制备与试验方法

1.1 试样制备

试验所采用的原料:工业纯铝(纯度不小于99.7%)、工业纯铜(纯度不小于99.0%)、高纯镁(纯度不小于99.8%)、Al-10%Mn和 Al-5%Ti中间合金。用上面的原料熔炼得到试验材料2024铝合金,其化学成分见表1。

表1 2024铝合金的化学成分(质量分数)Tab.1 Chemical compositions of 2024aluminum alloy(mass)%

本试验采用两种不同的铸造方法制备2024铝合金。真空感应熔炼水冷铜模铸造工艺:将原料按设计成分配好后(除镁锭以外)放入坩埚中,在真空感应熔炼炉内加热至760~780℃熔化铝合金,待金属熔化后进行除渣除杂,然后盖上炉门抽真空,待真空度达到10-1Pa以下时,关闭阀门,通入高纯度氩气保护,然后将镁锭按10%烧损量计算后加入,再保温一定时间后,将熔液浇入水冷铜模中凝固,浇铸温度控制在740~750℃。普通铸造工艺:在电阻炉中先在780℃熔炼铝锭,待铝熔化后,依次加入铜锭、Al-10%Mn和 Al-5%Ti中间合金,熔化后除渣,降至740℃再加入镁,金属完全熔融后,搅拌均匀,用配比为30%NaCl+47%KCl+23%冰晶石(质量分数)的溶剂进行覆盖造渣;并使用六氯乙烷(C2Cl6)除气、除渣,之后静置10~15min,浇入内腔尺寸为25mm×100mm×200mm的模具中。

两种铸造方法制备的合金铸锭,均在循环风退火炉内经490℃均匀化处理24h后淬入水中,经420℃普通热轧,压下量为60%,于490℃固溶30min后室温水淬,随后经预时效(100℃×6h)→温变形(190℃轧制,压下变形量30%)→终时效(150℃×6h)工艺处理。其中预时效工艺为欠时效时,既能为终时效准备均匀的形核核心,又能避免S′相不均匀析出。温变形后合金可以获得较佳的加工硬化及沉淀强化。终时效可以保证过渡沉淀相均匀弥散析出,同时保留了较高的位错胞等亚结构组织,大大增加合金的强化效果[14]。

1.2 试验方法

在Leitz MM-6型卧式光学显微镜上对坯料进行显微组织观察,浸蚀剂为标准科尔试剂(2mL氢氟酸+3mL盐酸+5mL硝酸+190mL水)。在WDW-E200型微机控制电子万能试验机上对形变热处理后合金板材进行室温拉伸,拉伸初始应变速率为5.6×10-4s-1。采用FEI Quanta 200型扫描电子显微镜(SEM)对形变热处理拉伸试样断口进行观察分析。利用H-800型透射电镜(TEM)对合金的显微组织进行观察,采用电解双喷方法制备透射电镜试样,双喷液为体积分数30%的硝酸和70%的甲醇混合溶液,温度控制在-20℃以下。

2 试验结果与讨论

2.1 铸造方法对合金铸态组织的影响

图1 不同铸造方法制备2024铝合金的显微组织Fig.1 Microstructure of 2024aluminum alloy prepared by different casting processes:(a)conventional casting and(b)vacuum induction melting and copper water-cooled mould casting

从图1中可以看出,普通铸造2024铝合金的铸态组织主要由枝晶及包晶组成,晶粒比较粗大且大小、分布都不均匀。这是由于普通铸造过程中,液态金属内温度场、溶质场不均匀,形核核心少,铸锭内部易以枝晶及包晶的方式生长,晶粒平均尺寸超过125μm。采用真空感应熔炼水冷铜模铸造时,各种气体分压较小,减少了气孔缺陷及夹杂物,提高了合金纯度,获得晶粒细小且分布均匀的显微组织,晶粒平均尺寸为28μm。这是由于在真空感应熔炼过程中,磁场的引入使得溶液内部溶质场和温度场分布趋于均匀,伴随着的电磁搅拌加速了过热驱散并打碎枝晶臂,熔断脱落的枝晶臂在熔体中可成为新的异质形核核心,而形成细小分布的等轴晶组织。

水冷铜模铸造不仅可以扩大合金元素在基体中的固溶度极限,减少偏析,获得均匀的组织,还大大提高了合金的冷却速度,从而大幅度增大过冷率。按照结晶理论[14],随着过冷度的增加,晶粒形核率的增长率大于晶粒生长速度的增长率,从而细化了晶粒。

2.2 形变热处理对显微组织及力学性能的影响

2.2.1 对显微组织的影响

由图2可以看出,两种不同铸造方法制备的合金的相组成一致,主要为α-Al固溶体基体,S-Al2CuMg相和θ-Al2Cu相。

图2 2024铝合金形变热处理态的XRD谱Fig.2 XRD patterns of 2024aluminum alloy after TMT prepared by different casting processes

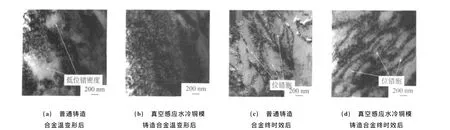

由图3可见,不同铸造方法制备的合金,经过温变形后位错增殖明显,并均匀分布在基体中,被大量预析出粒子钉扎。由于真空感应熔炼水冷铜模铸造合金预时效时析出的GP区等粒子更加细小弥散,因此在温变形后位错密度增殖更明显且分布更均匀。终时效后的位错已明显减少,但仍被析出的粒子钉扎,位错回复成胞状亚结构,位错胞沿温变形轧向呈拉长状。但真空感应熔炼水冷铜模铸造合金终时效后组织中由位错胞组成的亚晶结构比常规铸造合金更多、更细小且分布更均匀,S′相和θ′相在位错胞内和胞壁上的分布也更加细小且弥散。

两种铸造方法制备的合金经过预时效处理,析出大量溶质原子富集的GP区,并且GP区分布均匀。实际上这是由于2024铝合金中的圆盘状GPⅠ区和圆柱体状GPⅡ区与基体共格的应变能较小,在位错线、淬火位错环上异质形核的倾向性较小,能够在产生不均匀位错分布的情况下,获得较均匀的预析出相分布[12-13]。真空感应熔炼水冷铜模铸造合金与普通铸造合金相比,经过预时效处理后能析出更多的GP区且分布更加均匀。这是由于真空感应熔炼水冷铜模铸造可以明显改善合金铸锭内部的微观偏析,减少金属液中的气体、夹杂物数量。合金在激冷状态下凝固,原子来不及扩散、偏聚和富集,更有利于铜、镁、锰等元素均匀分布在合金基体中,形成过饱和固溶体,在预时效处理后,析出更加细小且弥散分布的Al6Mn粒子及GP区等粒子。预沉淀物与变形引入的大量位错成为终时效时均匀形核与位错上非自发形核的有利位置,促进终时效时的沉淀析出,极大地增加了总析出粒子数目及弥散度,使合金沉淀强化得到加强[14]。同时,在预时效阶段析出的第二相,不仅可以作为温变形形成位错的质点,还可以在终时效过程中钉扎位错,形成大量的亚结构组织,使合金有可能形成回复位错胞结构,形成以位错胞为主的亚结构强化,使合金强度塑性进一步提高。

图3 不同铸造方法制备2024铝合金形变热处理后的TEM形貌Fig.3 TEM morphology of 2024aluminum alloy after TMT prepared by different casting processes:(a)conventional casting sample after warm rolling;(b)vacuum induction melting and copper water-cooled mould casting sample after warm rolling;(c)conventional casting sample after final aging and(d)vacuum induction melting and copper water-cooled mould casting sample after final aging

2.2.2 形变热处理对合金力学性能的影响

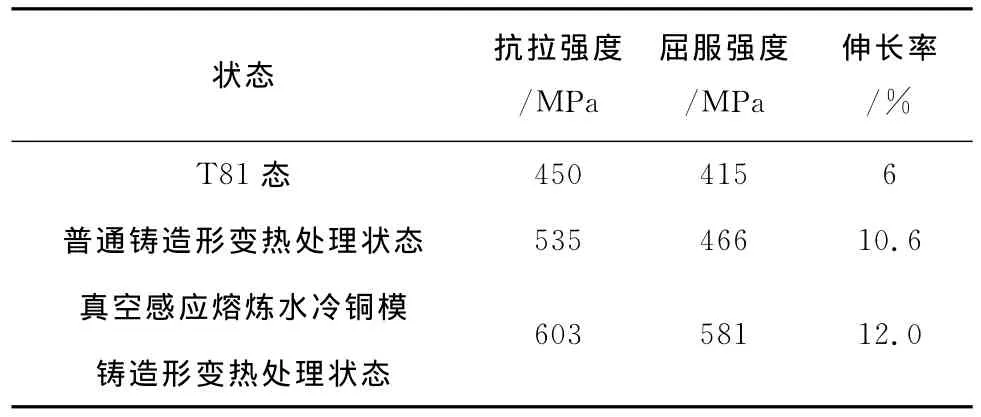

由表2可以看到,与普通铸造方法制备的合金相比,真空感应熔炼水冷铜模铸造合金经过形变热处理后,其强度和伸长率都有明显提高。

与已经实际应用的T81态2024铝合金相比[15],两种合金经形变热处理后,板材的性能均有了大幅度的提高,真空感应熔炼水冷铜模铸造合金的抗拉强度、屈服强度和伸长率分别提高了34%,37%和100%。这是因为真空感应熔炼水冷铜模铸造合金在经过形变热处理后,亚晶组织更加细小均匀,第二相更加细小且弥散分布,根据Hall-Petch公式,合金晶粒细化,强度增加,因而抗拉强度和伸长率都较佳。

表2 不同状态2024铝合金板材的室温拉伸性能Tab.2 Mechanical properties of 2024 aluminum in different states

2.3 断口形貌

由图4可见,普通铸造合金拉伸断口形貌呈准解理断裂特征,其解理台阶密集,可以观察到许多解离台阶,脆断特征明显。另外,在台阶面上可观察到一些深度较浅、直径较小的韧窝。真空感应熔炼水冷铜模铸造合金经过形变热处理后的拉伸断口呈现韧窝型断裂特征。与普通铸造合金相比,断口中韧窝变小并增多,解理台阶减少,呈现韧性断裂特征。这是由于S相和θ相一般优先在位错处形核,温变形引入大量的位错给S相和θ相提供了有效的形核位置,从而使S和θ相形核数目增加。同时,淬火后合金预析出一定量的GP区等预沉淀物,并保持较高的溶质原子浓度,位错周围富集形成气团数目也相应地增多,这些富集的溶质原子气团也是S相和θ相的形核核心。真空感应熔炼水冷铜模铸造合金所引入的位错更多且更加均匀,大幅降低了形成析出物核心的活化能,促进了溶质原子的扩散,能够提供更多的S和θ相的形核核心,在后续的时效过程中,有利于脱溶析出更加弥散细小的S和θ强化相,并且脱溶相的质点也会阻碍多边化等回复过程的进行,基体中的亚结构也更加细小均匀,强度塑性均得到较大幅度的提高。

韧窝断裂包含着微孔的形成、长大、汇合并最终断裂的过程。断裂初期微孔的形成通常与第二相粒子有关,是通过粒子本身开裂造成,或通过粒子与基体界面处脱开而形成,在韧窝的底部往往可以观察到第二相粒子的存在。真空感应熔炼水冷铜模铸造合金形变热处理组织中第二相粒子细小弥散,而常规铸造合金形变热处理组织中第二相粒子较大,结合合金的XRD谱和析出粒子的形貌判定,主要为长棒状的S和球状θ相。合金在外力作用下,这些区域的变形很难协调,容易产生应力集中形成微裂纹,也导致合金易于发生界面分离,裂纹不断扩展并汇合,在汇合时形成撕裂棱。真空感应熔炼水冷铜模铸造合金经过形变热处理后,可以显著改善析出相的大小及分布,从而进一步提高合金的强度及塑性。可以看出合金的室温拉伸断口形貌的变化与合金的显微组织以及力学性能的变化是一致的。

图4 经形变热处理后不同方法制备2024铝合金的拉伸断口形貌Fig.4 Tensile fracture morphology of 2024aluminum alloy after TMT prepared by conventional casting at low magnification(a)and high magnification(b),(c)and by vacuum induction melting and copper water-cooled mould casting at low magnification(d)and high magnification(e),(f)

3 结 论

(1)采用真空感应熔炼水冷铜模工艺铸造制备的2024铝合金,获得晶粒细小且分布均匀的等轴晶显微组织,晶粒得到明显细化,平均晶粒尺寸从常规铸造的125μm减少到28μm。

(2)真空感应熔炼水冷铜模铸造合金经形变热处理后,板材形成以位错胞为主的亚结构组织,并且沉淀相能弥散分布,其强度和塑性比普通铸造的有所提高,其抗拉强度、屈服强度和伸长率分别达到603MPa,581MPa和12%,比传统T81工艺处理合金的明显提高。

(3)常规铸造合金经形变热处理后的拉伸试样断口形貌呈现脆性断裂特征,而真空感应熔炼水冷铜模铸造合金经形变热处理后拉伸试样断口形貌呈现韧性断裂特征。

[1]IMAMURA T.Current status and trend of applicable material technology for aerospace structure[J].Journal of Japan Insitute of Light Metals,1999,49(7):302-309.

[2]LUKASAK D A,HART R M.Strong aluminum alloy shaves airframe weight[J].Advanced Materials & Processes,1991,10:46-49.

[3]王少华,杨守杰,房灿峰,等.电磁铸造对 Al-Zn-Mg-Cu-Zr合金微观组织及晶内固溶度的影响[J].中国有色金属学报,2009,19(12):2083-2089.

[4]胡赓祥,蔡珣.材料科学基础[M].上海:上海交通大学出版社,2000.

[5]戴永年,杨斌.有色金属材料的真空冶金学[M].北京:冶金出版社,2003.

[6]李明照,张俊远,王晓敏,等.真空条件下Nd对AZ31变形镁合金的影响[J].稀有金属材料与工程,2007,36(9):1689-1692.

[7]FU H Z,GENG X G.High rate directional solidfication and its application in single crystal superalloys[J].Science and Techology of Advanced Materials,2001(2):197-204.

[8]朱世杰,杨卿,白小波,等.亚快速凝固 Mg-7Zn-3Y(-Zr)合金的组织演化及凝固动力学[J].稀有金属材料与工程,2008,37(7):1157-1162.

[9]ZHENG L J,CHEN C Q,ZHOU T T,et al.Structure and properties of ultrafine-grained Al-Zn-Mg-Cu and Al-Cu-Mg-Mn alloys fabricated by ECA pressing combined with thermal treatment[J].Materials Characterization,2003,49:455-461.

[10]SUGAMATA M,KANEKO J.Effect of thermomechanical treatment on mechanical properties of 2024aluminun alloy[J].Light Metal,1983,33(7):407-414.

[11]SINGH S,GOEL D B.Influence of thermomechanical aging on tensile properties of 2014aluminium aloy[J].Journal of Materials and Science,1990,25:3894-3900.

[12]NING A L,LIU Z Y,ZENG S M.Effect of large cold deformation after solution treatment on precipitation character-istic and deformation strengthening of 2024and 7A04aluminum alloys[J].Transactions of Nonferrous Metals Society of China,2006,16(6):1341-1347.

[13]NING A L,LIU Z Y,ZENG S M.Effect of large cold deformation on characteristic of age-strengthening of 2024aluminum alloys[J].Transactions of Nonferrous metals Society of China,2006,16(5):1121-1128.

[14]胡治流,曹乃光,沈燕.LY12铝合金FTMT强化工艺的探讨[J].中国有色金属学报,1995,5(1):72-75.

[15]王祝堂,天荣璋.铝合金加工手册[M].长沙:中南大学出版社,2000.