超大容量涤纶短纤维环吹风装置的设计

2013-08-16石禄丹

石禄丹,冯 培

(东华大学 纺织装备教育部工程研究中心,上海 200051)

为了满足化纤生产的高速、多孔、短程和高效的要求,20世纪90年代后期,国内多家公司引进了DuPont,Neumag,Zimmer 等公司的高效率的纺丝冷却吹风装置。这些装置主要有两种形式:中心向外环吹风和外向内环吹风形式。外环吹有单层整流型和上下风室型两种结构形式,单层整流型结构简单,造价低,但风速变动范围小,沿纺程的风速差异大。仪征化纤股份有限公司引进的BN100型环吹风和龙涤集团引进的Zimmer 的100 t/d 生产线均采用上下风室型低阻尼全密闭式环吹[1-2],冷却效果较好。

国内生产厂家在消化吸收国外环吹风技术的基础上,开发了国产环吹风设备。邵阳纺织机械有限责任公司的30~60 kt/a 涤纶短纤维纺丝联合机中,冷却装置采用的是低阻尼中心内环吹风设计。上海太平洋纺织机械有限公司在生产能力4.5 t/d 的生产线上大多数采用了外环吹形式的冷却设备,在部分30 kt/a 生产线中采用了高阻尼中心吹冷却方式。

大容量的涤纶短纤维生产技术由于具有基建投资少、生产成本低、工艺先进等优势,成为涤纶短纤维的发展趋势。目前,国内外主流的大容量涤纶纺丝装置生产能力均为30~60 kt/a,喷丝板孔数(n)为4 000~6 000,纺丝单位吐出量(Wp)为3~5 t/d。但对于n 为8 000~10 000,Wp为6~9 t/d 超大容量的纺丝装置,鲜有投产[3-4]。对于超大容量的涤纶短纤维生产装置,万孔级的喷丝板直径达到500 mm 以上,要满足丝束的冷却要求,需要对环吹风冷却装置重新进行设计。

1 外环吹风冷却装置的设计

1.1 工艺条件确定

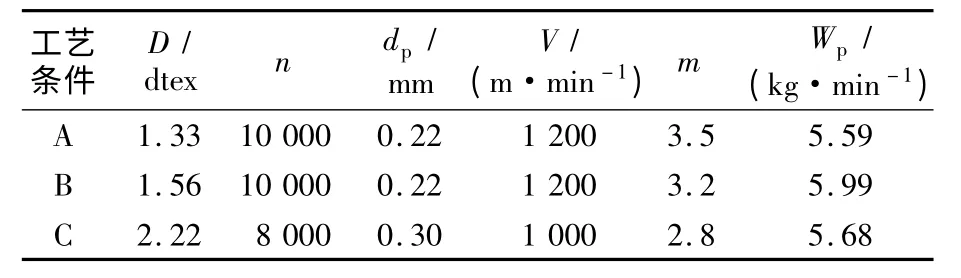

设计依据:熔体喷出温度290℃,熔体取向态结晶温度125℃[5],熔体固化温度80℃,冷却风初始温度20℃,出风窗时的排气温度50℃。涤纶熔体等压比热容(Cp)为1.88 kJ/(kg·℃),涤纶熔体密度(ρ)为1.18 g/cm3,吹风速度1~3 m/s。冷却装置所适用纺丝实验条件如成品单丝线密度(D)、喷丝微孔直径(dp),纺丝速度(V)、拉伸倍数(m)等见表1。

表1 纺丝条件Tab.1 Spinning conditions

在生产实践中,对于密闭式外环吹装置,在环吹头出口处(视窗上部)空气最高温度约为50℃,可以认为初生纤维能够得到充分冷却。温度过低表明丝束过早冷却,原丝没有得到一定的取向拉伸,形成僵丝,使后加工困难;若风温过高,说明丝束达不到冷却效果,容易产生并丝。

1.2 丝条冷却冷量(Q)及冷却风量计算

在纺丝生产中,丝条冷却需要的Q、环吹送风量是重要工艺参数,也是冷却装置设计的必要条件。

式中:△Tp为丝条冷却温差。

其中,Wp的计算见式(2):

冷却风进入纺丝仓内初始温度(20 ±1)℃,相对湿度70%,经过与丝条热交换后出口风温度(50 ±5)℃,相对湿度30%。冷却风热交换后所吸收的热量(Qv):

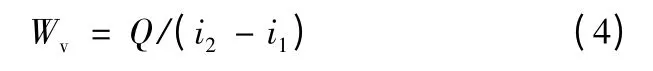

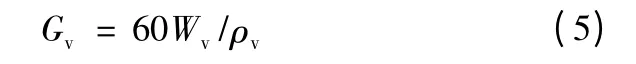

式中:Wv为冷却风质量流量;i1为冷却风进口焓值,46 kJ/kg;i2为冷却风出口焓值,92 kJ/kg。

在丝条冷却过程中,熔体细流与冷风进行热交换而冷却固化,根据能量守恒原理,如果不考虑装置本身,Qv等于Q,则Wv利用公式(4)求得:

冷却风的体积流量(Gv)通过公式(5)计算:

式中:ρv为空气密度,1.2 kg/m3。

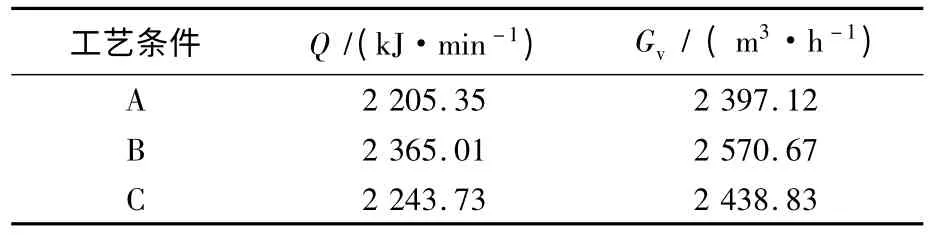

通过上述计算,可得到表1 中A,B,C 3 种工艺条件下所需的Q 及Gv,见表2。

表2 冷却冷量及风量设计值Tab.2 Designed data of cold quantity and air volume

设计中,Gv选取应合理,Gv过小,会使吹风筒上层风速过小;Gv过大,浪费投资和增加能耗。根据以上理论计算,考虑装置及环境本身影响,本方案中取Gv为3 000 m3/(h·位)。

1.3 风筒出风高度(h0)的设计

固化区长度是指熔体固化点距喷丝板的距离,是风筒出风高度设计的主要依据。熔体出喷丝孔后,纤维速度、直径和表面温度都在变化,影响着热传导的数值,纤维周围的空气不同于固体边界层的流动特征,在固化区内用实验的方法直接测量表面摩擦的热通量比较困难,因此必须从理论上进行估算。

假定熔体细流从喷丝板到固化点,纤维的直径近似地以指数方式下降,丝条的速度也逐渐由喷丝孔的喷出速度增加到卷绕速度。在这些假定基础上,得到熔体出喷丝孔的喷出温度到冷却温度之间的固化区长度(Ls)计算公式:

式中:α 为传热系数;T0为熔体进环吹头初始温度;T1为熔体温度;Ta为冷却空气平均温度,35℃;e 是自然对数底,为2.718。

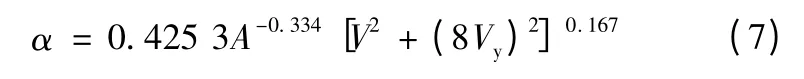

丝条冷却的α 计算[6]见式(7):

式中:A 为丝条的截面积;Vy为冷却气流在垂直于V 方向上的分量,近似于冷却风速。

从实验得知,采用公式(7)得出的α 偏小25%[7],需要进行修正。应用公式(6)估算在表1中的3 种纺丝条件下的Ls,见表3。

表3 Ls的设计值Tab.3 Designed Lsvalue

表3 中80℃和120℃时的Ls平均值分别为254 mm 和179 mm。在丝条冷却过程中,熔体取向态结晶温度为125℃,熔体固化温度为80℃,在环吹风高度的设计过程中丝120℃固化区长度要包含在吹风高度内。因此,本方案确定h0为200 mm。

在纺丝生产中可通过调节工艺参数,来弥补设备适用性的不足,但若要适用多规格的产品生产,则需向用户提供出风高度多规格的环吹头。

1.4 环吹风筒内径(d0)计算

吹风装置的工艺要求为吹风速度1~3 m/s。若以风速2 m/s,风量每位3 000 m3/h 计算,根据流体动力学流量与流速的关系,出风面积(A0)和风筒内径(d0)可通过公式(8)和(9)求得:

式中:V0为风速。

若有200 mm 和300 mm 两种出风高度,则d0为663~442 mm,具体确定d0时,要注意风筒内径一般比喷丝孔外圈直径大10~20 mm。

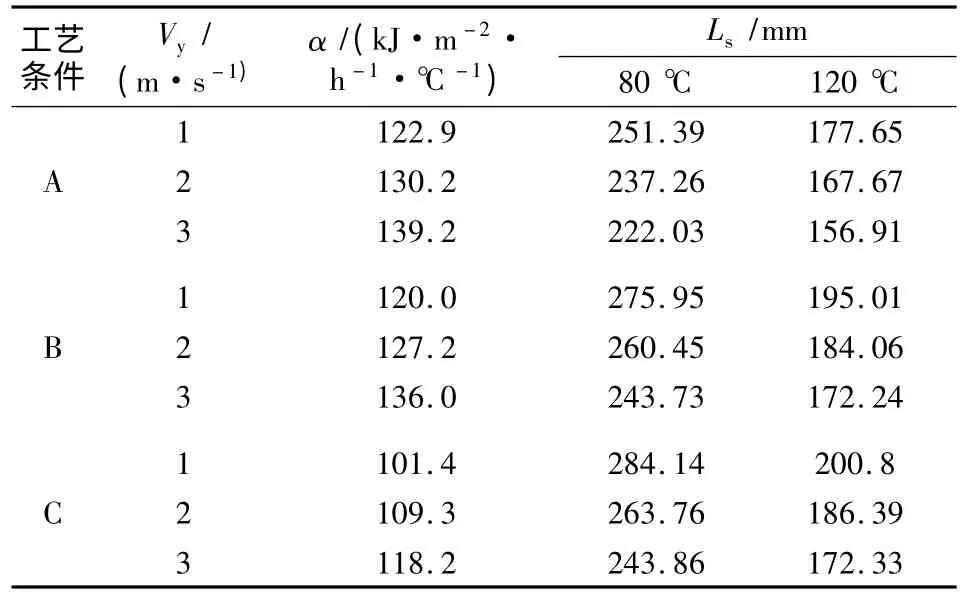

1.5 环吹风筒外径(d1)计算

根据流体动力学流量与流速的关系,通过公式(10),(11)可计算得到风室圆环截面积(A1)值和d1。见图1。

式中:V1为冷却风在装置内的平均风速,为3~5 m/s。

图1 进风口及下风室横截面示意Fig.1 Schematic sectional view of air inlet and down chamber

1.6 上风室外壁曲线计算

在吹风冷却装置的送风高度内丝条正处于固化区,有复杂的流动现象和流变特征,纤维线密度、温度、应力、取向和结晶等方面都发生较大的变化,对风速分布极为敏感,紊乱的风速分布会影响丝的取向度、直径不匀率、疵点含量等指标。理想的风速分布,要求风速沿纺程分布均匀、风量稳定、呈层流态。

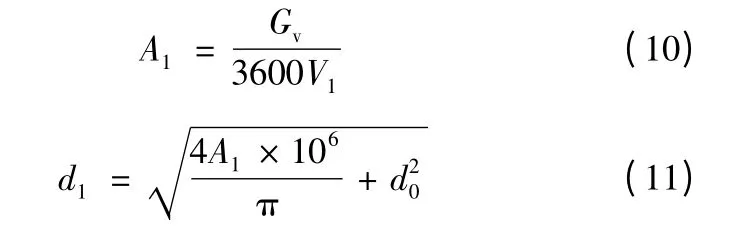

风速的分布可以通过对上风室外壁曲线的设计来改变。上风室的外壁相当于气流导向板,经过中间整流层后,上升的气流遇到气流导向板发生转向,不同的气流导向板所能实现的风速分布不同。要在整个送风高度上得到均匀的气流分布,则冷却风在上风室内各个部分都应具有相同的阻力系数,上风室内各个高度上应有相等的静压[8],整个上风室的截面应逐渐缩小,由于送风装置内筒的直径不变,所以可通过设计上风室外壁曲线,以保证环吹风沿纺程方向风速均匀,上风室内静压处处相等,由此推导出上风室外壁的曲线方程见式(12):

式中:r1为环吹筒外径值;r2为稳压室内径值;r为风筒沿纺程方向中心线与上室外壁之间的水平距离;x 为沿纺程方向与风筒最上端的距离;L 值应大于等于120℃时的固化区长度,保证在125℃时热量交换最为剧烈时风速不会降低。

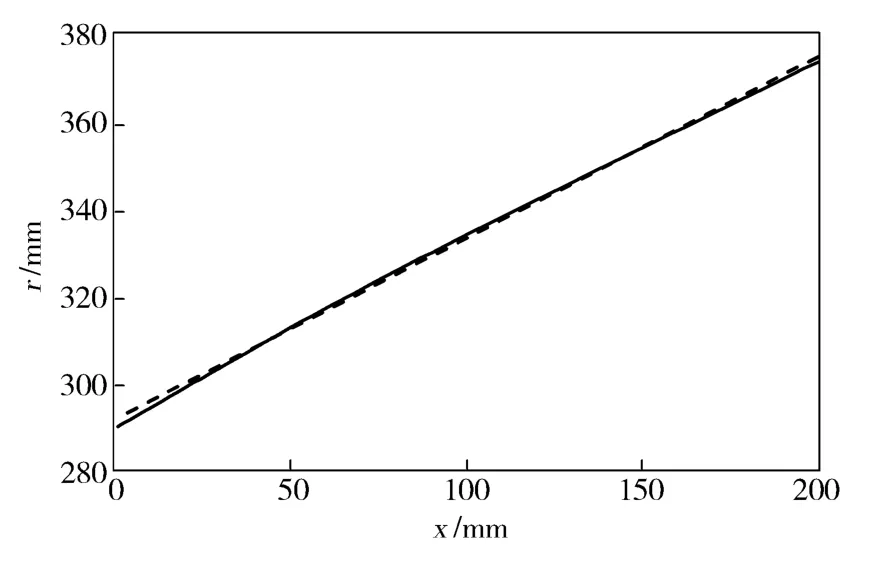

由式(12)方程可知,上风室外壁曲线为抛物线,见图2(V1为经过整流后吹向上风室的冷却风速,V2为吹向风筒的风速)。

图2 上风室外壁曲线Fig.2 Upper chamber contour curve diagram

由于曲线的设备外表面制造难度大,一般都采用直线代替曲线的外壁设计,本方案设计中使用Origin 软件用直线来拟合抛物线(图3),得到斜率为0.421 的直线方程。

图3 上风室外壁形状的线性拟合Fig.3 Linear fitting diagram of upper chamber contour curve

2 设计结果分析

根据以上理论计算所设计制作的环吹头在风量3 000~3 480 m3/h,主风道风压1 500 Pa 的条件下,实际测得平均风速为2.11~2.37 m/s。在以下生产工艺条件下进行带料测试:冷却风初始温度20℃,冷却风湿度81%,组件预热温度(300±10)℃,牵引辊速度1 200 m/s。采用8 000 孔喷丝板生产纤维时,风量3 000 m3/h,在环吹头出口处(视窗上部)空气最高温度约70℃,纤维冷却不充分,纤维温度约110℃;采用10 000 孔喷丝板生产时,风量3 480 m3/h,在环吹头出口处(视窗上部),测得空气最高温度80~90℃,纤维温度约120℃,纤维冷却不充分。

在风速2 m/s 的条件下,应用公式(3)计算得到丝束80℃和120℃La分别为254 mm 和179 mm(见表3),理论上风筒出风高度应该在这两个数值之间比较合理。但在万孔级的冷却装置中,装置实际出风高度为200 mm 时,在设计风量条件下不能满足丝束冷却要求。对于超大容量的纺丝生产,由于喷丝板直径增大到500 mm 以上,热风集中在喷丝板中心下方,影响了内层丝束热量交换,可通过增加风量,降低风温等生产工艺进行调节,也可更换出风高度更大的风筒。通过实验发现,在工艺参数和设备不变的条件下,将装置出风高度增加到300 mm 后,在环吹头出口处(视窗上部)空气最高温度约50℃,纤维冷却较充分,所生产的原丝断裂强度提高25%,断裂强度CV值降低17.7%,质量明显提高。

3 结论

a.超大容量的纺丝生产中,相同的单孔Wp,由于喷丝板n 的增加,喷丝板直径更大,热风集中在喷丝板下方,影响了纺丝仓内丝束冷却效果。当风筒出风高度由200 mm 增加到300 mm 时,实验证明达到了冷却要求,原丝的断裂强度提高了25%,CV 值降低了17.7%。理想的出风高度比熔体80℃固化长度的理论计算值增加了18%。

b.上风室外壁曲线以直线代替,采用Origin软件进行外壁曲线方程的拟合,可以得到误差最小的直线方程,合理的设计和制造精度的保证最终使装置达到生产要求。

[1]肖平,吴祥新.BN100 环吹装置的应用[J].合成技术及应用,2004,19(2):35-37.

[2]杨洪平.大型低阻尼密闭式环吹装置的应用[J].合成纤维,2001,30(5):35-58.

[3]金云峰.环吹风冷却装置的发展现状与应用前景[J].纺织机械,2011(1):7-11.

[4]来可华,肖海燕.大容量涤纶短纤维纺丝工艺和设备的发展趋势[J].合成纤维工业,2009,32(1):44-47.

[5]董纪震等.合成纤维生产工艺学[M].北京:中国纺织出版社,1994:37-88.

[6]郭大生等.聚酯纤维科学与工程[M].北京:中国纺织出版社,2003.106.

[7]顾晏晔.涤纶短纤维大容量中心环吹风纺丝工艺探讨[J].金山油化纤,2002(4):21-24.

[8]全潇.涤纶工业丝环吹风改造的设计计算[J].合成技术及应用,2003,18(1):35-37.