膜法脱硝装置的应用

2013-08-16李雪松

李雪松

(中石化江汉油田分公司盐化工总厂,湖北潜江433121)

中石化江汉油田盐化工总厂的氯碱装置产能已由3.3万t/a扩建为将近20万t/a,卤水制碱掺卤量也由20 m3/h提高到40 m3/h,卤水脱硫装置在引进单套膜法脱硝后,又投入1套国产膜法脱硝装置,使用情况良好。

1 膜法脱硝技术简介

国内,目前去除SO2-4的方法可分为2类,即化学法和物理法。化学法中比较有代表性的是氯化钡法、氯化钙法;物理法包括树脂法、冷冻法、膜法等。

中石化江汉油田分公司盐化工总厂采用的脱除盐水中SO2-4离子的技术是淡盐水膜法脱硝,其原理为盐水在膜两侧压差的推动下进行分子级选择性透过,见图1。

膜法脱硝采用选择性纳滤膜,膜元件一般为标准203.2 mm直径卷式膜元件,该卷式膜由平板膜片制造,用胶粘剂密封成1个3面密封,一端开口的膜封套。在膜封套内置有多孔支撑材料,将膜片隔开并构成产水流道。膜封套的开口端与塑料穿孔中心管连接并密封,脱硝盐水从膜封套的开口端汇入中心管,其结构参见图2。

该脱硫法也叫纳滤膜法,这种纳滤膜在一定条件下对2价及高价离子具有较高的截留率,而1价离子可以全部通过。在一定条件下,对硫酸钠截留率达99%,从而可以浓缩盐水中的SO2-4,达到去除SO2-4的目的,图3为几种膜脱除及截留离子的对比图。

这种方法较传统的氯化钡法、氯化钙法一次性投资略高,生产1 t烧碱的费用大约为15元,但具有运行费用低、无污染、无废渣、操作简单等优点。膜法脱硫的投资大约是冷冻法的50%,运行费用大约是化学法的25%,因此,近几年已在工业上大规模推广应用。该厂先后采用进口及国产2种工艺,脱硫效果明显。

2 第一套膜法脱硝装置使用情况

2007年2月,该厂引进加拿大凯密迪公司的SRS(Sulphate Removal System)装置,型号为321-888A(5),该装置SRS单元由1级3段组成,第一段由3个膜单元组成,第二段由2个膜单元组成,最后一段由1个膜单元组成,每个膜单元由5个膜组件构成,采用3-2-1排列方式,设计处理能力为350 kg/h硫酸钠。处理工艺见图4。

电解装置脱氯后的盐水通过泵部分打至化盐,部分送至盐水换热器与SRS单元,送出温度为40℃,脱硫后盐水进行一次换热,将淡盐水温度降至40~50℃,经过换热的脱硫后盐水回化盐装置。一次换热后的淡盐水送入SRS冷却器,与来自盐厂精制卤水进行二次换热,将淡盐水温度降至40~50℃,换热后,卤水去盐水预处理进行脱胺。二次换热后的淡盐水加入盐酸,将盐水pH值调节至3.5~7.5,进入脱氯碳床和碳纤维过滤器,确保淡盐水不含游离氯,然后,进入保护过滤器,用于捕集可能逸出的活性炭粉。如pH值不合格,盐水经盐水换热器直接送至化盐装置;如pH值合格,盐水进入SRS进料贮罐,最后通过进料泵将淡盐水打入SRS过滤单元,在过滤单元内,盐水被分离为脱硫后盐水和富硫酸根盐水2股流体。脱硫后盐水送至盐水换热器,冷却电解送来的已脱氯盐水。富硫酸根盐水一部分被回流到进料泵入口,以保持SRS过滤单元的流量在最佳范围内,大部分排放至盐硝厂污水池。运行情况见表1。

表1 运行参数一览表

经过半年摸索运行,脱除量达到设计值,但存在一些问题。

(1)由于采用一级调节,盐水pH值调节困难,SRS经常因pH值不合格而连锁停车,pH值不合格后,要调到正常值需要1天左右的时间。

(2)碳床后盐水pH值、ORP在控制合格的情况下,进料罐有时会出现pH值小于3.5的现象,并有微量游离氯,经常造成连锁停车。

(3)由于纳滤膜全套进口,成本比较高,为了保护膜,该工艺设计连锁非常繁琐,进料盐水pH值超标、ORP不合格出现游离氯等经常发生,造成装置无法连续运行。

(4)膜使用寿命达不到保证值18个月,有效使用寿命不到一年。

3 第二套膜法脱硝装置使用情况

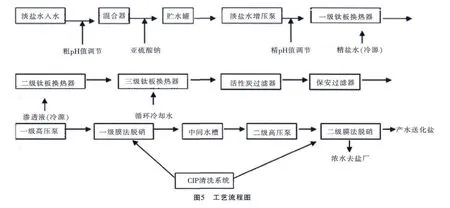

2011年5月,投入使用的设计处理能力为1 200 kg/h的硫酸钠淡盐水膜法脱硝处理系统,与第一套1级分离系统相比,第二套采用2级膜分离系统,一级膜系统每支膜壳装6支膜元件,共24支膜壳(合计144支膜元件),分为2组,每组12支膜壳可单独运行,每组采用8∶4排列方式。二级膜系统每支膜壳装5支膜元件,共3支膜壳(合计15支膜元件),膜壳采用2∶1排列方式。处理工艺见图5。

电解槽出来的淡盐水由管线流进贮水罐,再由增压泵送往后续工序,途中3次分别与精制盐水、渗透盐水和循环冷却水换热,换热后的盐水通过活性炭过滤器与保安过滤器,由一级高压泵将合格的盐水带入膜组,而通过膜组脱除的富硫酸根盐水进入中间罐通过二级高压泵带入二级脱硝膜组进行2次脱除。脱除后的富硫酸根盐水送往盐厂制硝,而2次脱除后的渗透盐水混合后送往化盐。运行情况见表2。

表2 运行参数一览表

由表2中数据分析看出,装置经过一年半的运行,预处理的关键控制指标pH值,ORP均控制在脱除系统所要求的最佳范围内,2套膜组除出量均超出设计量 (1 200 kg/h)。渗透液Na2SO4含量保持在<1 g/L的范围内,纳滤膜性能处于良好的运行状态。

4 2套膜法脱硝装置比较

(1)第一套相比,第二套采用三级换热、两级pH值调节,一级和二级换热冷源分别采用滤后盐水和渗透液进行换热,减少了热量的损失,提高了热利用率,同时降低了循环水的用量,采用2级pH值调节,pH值更稳定,一旦出现pH值波动,半小时内可调节正常,保障系统平稳运行。

(2)充分利用膜分离的技术优势,将硫酸钠含量从一级分离的60 g/L提升至二级分离的100 g/L,使硫酸根尽可能浓缩,提高了膜处理能力。

(3)设置了合理可控的连锁。

a.装置的启停实现了远程控制,减轻了劳动强度。

b.盐水温度高于45℃时,为防止膜管高温变形,系统连锁停止运行。

c.淡盐水罐液位低于20%时,增压泵停止运行。

d.高压泵入口压力低于0.05 MPa或出口压力高于3.0MPa时,停止运行,防止压力过高损害膜系统。

e.ORP高于设定值则旁通阀自动开启,回罐重新处理,避免含游离氯的盐水进入膜组,造成膜组失效,系统停止运行。

(4)降低了一级运行压力。第一套运行压力正常时达到2.0 MPa,运行末期达到3.0 MPa以上;第二套运行压力正常时为1.0 MPa,运行压力降低近一半,延长了膜使用寿命。

(5)第一套膜使用寿命1年,第二套从2011年5月运行至今仍在使用,有效运行时间超过一年半。

5 经验总结

通过2套膜法脱硝装置的使用,总结了一些经验教训。

(1)要严格控制淡盐水游离氯指标。任何情况下,均不允许余氯≥0.1×10-6的淡盐水进入膜系统,进膜淡盐水的ORP值需<+50 mV,否则,会造成膜的氧化损坏,应连续稳定控制淡盐水余氯值为零。

(2)采用多级调节pH值系统,pH值应严格控制为6.5~7.5。pH值高时(偏碱性),膜的透过性增加,脱硝能力下降,影响脱硝率;pH值低时 (偏酸性),膜的透过性降低,脱硝能力上升,影响处理量。因此,选择合适的pH值运行,可以达到脱硝率和处理量的最佳值。

(3)淡盐水温度高时,产水量大,温度低时,产水量小。水温每升高或降低1℃,该厂的经验数值是系统产水量升高或降低3%,但温度超过40℃连续运行,就会造成膜的损坏。为确保运行安全,尤其是夏季运行,温度严格控制小于40℃,设计时考虑换热器换热面积适当放大,以免环境温度上升或者换热器结垢造成淡盐水温度超过40℃。

(4)应控制回收率在合适范围,浓缩液要控制为80 g/L左右,不要为了高脱除率,长时间超过100 g/L,以免浓差极化,在膜上形成Na2SO4浓度过饱和而结晶。

(5)不能单纯采用提高膜系统工作压力的方法来增加系统处理量,这样,反而会缩短膜使用寿命。

(6)在系统停机前,一定要将系统用纯水清洗置换再停机。长时间停运,停用7~15天时,则需用化学药剂清洗干净,再密封存放;停用超过15天以上,要用化学药剂来保存。根据工艺特点,系统引起硬度垢的几率很低,进行化学清洗时,以使用碱性清洗液为主(系统在弱酸性条件下运行)。同时,要根据膜污染情况不同,用不同药剂进行配药清洗。

(7)该厂浓缩液全部回收至盐厂兑卤池,再回至真空制盐装置,从而把富含Na2SO4淡盐水回收制成硝外卖,即避免浪费,回收盐,又注重环保。通过计算,除去1 kg Na2SO4,同时要排放2 kg氯化钠,按每吨盐400元计,若系统每小时去除Na2SO4600 kg,1年可节约约380万元。