安钢降低烧结熔剂成本试验研究及应用

2013-08-09赵德义戴保才

赵德义 戴保才 陈 伟

(安阳钢铁股份有限公司)

0 前言

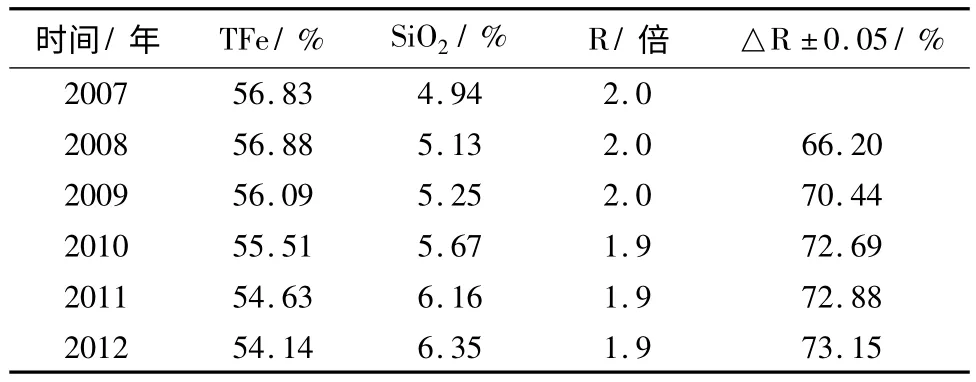

近20年来,生石灰作为烧结熔剂,其强化烧结的作用已普遍为人们所接受,这种强化作用主要体现在全精矿烧结或以精矿为主的烧结条件下。2005年以前,安钢烧结含铁原料结构以精矿为主,在此原料条件下,烧结熔剂无论是结构还是品种均较为单一,基本是全生石灰烧结。自2006年后,随着国内外铁矿资源市场变化,安钢烧结原料结构亦发生较大变化,烧结原料以精矿为主逐步变为以进口粉矿为主,该原料条件下,生石灰强化烧结的作用逐步减弱,也为熔剂结构优化创造了有利条件。受2008年全球金融危机的影响,安钢生产经营面临巨大压力,降本增效是企业求生存唯一出路。依据原料结构变化这一有利条件,积极探索降本新渠道,加大对熔剂结构的优化,实现了烧结熔剂结构降本,取得了较大经济效益和社会效益。

1 概况

烧结使用的熔剂按成分不同可分为钙质熔剂和镁质熔剂,钙质熔剂主要有石灰石、生石灰、消石灰等,镁质熔剂有白云石、轻烧白云石、高镁粉和蛇纹石等。国内各烧结厂因原料条件、资源供应等不同,在熔剂结构的选择和使用方面亦存在较大区别。在钙质熔剂使用方面,安钢结合本企业的原料条件,从降低熔剂成本角度考虑,于2007年6 月份进行了石灰石粉替代部分生石灰的烧结杯试验及工业试验。在镁质熔剂使用方面,烧结生产起初是在原料场配加高镁粉来生产高MgO 烧结矿,生产使用后,烧结矿MgO 含量由1.20%左右增加到了2.10%左右,但由于市场上高镁粉资源紧缺、质量波动大(进厂的高镁粉MgO 含量高的达到80%以上,低的仅为50%左右)、且价格较高,使用后烧结矿的熔剂成本大幅升高。2006年8 月份,在烧结杯试验和工业性试验的基础上,生产中停止配用高镁粉,而采用价格较低的轻烧白云石进行替代,生产使用后,不但烧结矿质量满足了高炉强化冶炼要求,而且烧结矿熔剂成本大幅度降低,吨矿降低约4 元。轻烧白云石粉替代高镁粉后,虽然熔剂成本显著降低,但其成分波动也较大,造成烧结矿成分波动,同时轻烧白云石粉易潮解粉化,造成生产添加困难和现场环境严重污染。为扭转生产被动局面,亦适应铁前降本工作的需要,于2009年12 月份,开展了白云石粉替代轻烧白云石烧结杯试验研究及工业试验。

2 实验室试验

2.1 石灰石粉烧结试验及结果分析

试验所用原料均取自安钢炼铁厂烧结原料现场,其化学成分见表1。为了探索安钢现有生产条件下,用石灰石粉部分取代生石灰作熔剂降低烧结矿成本的效果,以及对烧结生产指标(尤其是烧结矿质量)的影响,试验方案是在生产用原料结构的基础上进行熔剂结构调整,烧结矿中MgO 含量设定为2.0%,碱度R=1.9。试验方案及试验结果见表2、表3。

表1 原料的化学成分 %

表2 试验方案 %

表3 烧结技术质量指标

试验结果表明:该原料结构条件下,进口粉矿比例占含铁原料58.7%。编号S1(基准样)为全生石灰烧结,编号S2~S6 为石灰石粉比例由3%逐步提高至7%,编号S7 为全石灰石粉烧结。从烧结矿技术指标可以看出,当石灰石粉配比为5%、6%时(见S5、S6),与基准样比较,烧结矿各项指标均有不同程度改善;当石灰石粉配比超过7%后,烧结矿指标已有明显的下降趋势;当全部采用石灰石粉作熔剂烧结时,烧结矿指标最差。研究表明:烧结生产中配加5%~6%的石灰石粉替代部分生石灰是可行的,烧结矿质量指标不但能够满足生产要求,且成本较高的生石灰比例却大幅减少,客观上有利于熔剂成本的降低。

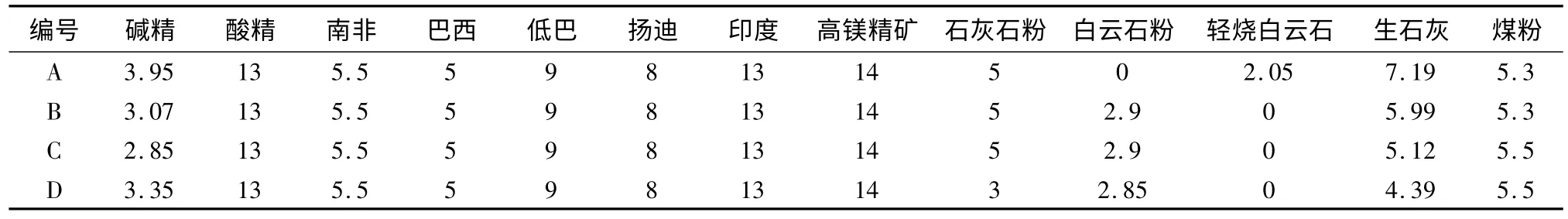

2.2 白云石粉烧结试验及结果分析

本试验所用白云石取自周边矿山,其余原料均取自烧结生产现场。烧结矿中MgO 含量设定为2.0%,碱度R=1.9。原料化学成分、配料方案、烧结矿质量指标分别见表4、表5、表6。

表4 原料化学成分 %

表5 配料方案设计 %

表6 烧结技术质量指标

试验结果表明:该原料结构条件下,进口粉矿比例占含铁原料57.7%。采用白云石全部取代轻烧白云石,配加5%青石情况下,与基准样(见编号A)相比,除了利用系数升高外,转鼓指数、成品率、粒度组成、固体燃耗明显恶化;在此基础上增加0.2%煤粉(见编号C),与基准样比较,烧结矿指标略有改善,但仍明显劣于基准样。考虑可能是生熔剂比例过大的影响,在第二组试验基础上,将石灰石粉比例降至3%,试验结果较为理想,烧结矿各项指标均有不同程度改善,尤其转鼓指数较基准样提高了0.79百分点。研究表明:烧结生产中采用白云石粉替代轻烧白云石,在合理控制生熔剂总量条件下,适当增加煤粉比例,烧结矿指标完全能够满足生产要求,该方案是可行的。

3 工业性试验

3.1 石灰石粉烧结工业性试验

根据实验室试验结果,2007年10 月份在90/105 m2烧结系统进行了配加石灰石粉工业性试验。试验期间,石灰石粉配比为5%,工业试验的熔剂消耗和烧结矿指标见表7、表8。

表7 熔剂消耗及成本

表8 烧结矿经济技术指标

工业试验表明:生产中配加石灰石粉部分替代生石灰后,烧结利用系数提高了0.029 t/(m2.h),筛分指数降低了0.39%,碱度稳定率提高了1.85%,<10 mm 粒级含量降低了0.87%,转鼓指数处于同一水平。也就是说,在该原料结构下配加石灰石粉部分替代生石灰后,并未对烧结矿质量产生负面影响。相比较而言,配加石灰石粉部分代替生石灰后,烧结矿熔剂成本则显著降低,吨矿熔剂成本降低了1.59 元。

3.2 白云石粉烧结工业性试验

2009年12 月16 日~2009年12 月25 日,技术中心、炼铁厂在90/105 m2烧结机系统进行了白云石粉替代轻烧白云石的工业试验。表9 为基准期、试验期的熔剂消耗及成本。

表9 熔剂消耗及成本

工业试验表明:试验期烧结矿强度指标与基准期相比有改善趋势,成分更趋稳定,但粒度组成指标略有下降,该结果与实验室试验结论是一致的,表明生产中采用白云石粉替代轻烧白云石技术上切实可行,吨矿熔剂成本降低了2.72 元。

4 应用及效果

自2006年8 月份起,安钢依据原料结构的变化,对烧结生产中的熔剂结构不断地进行了优化调整,钙质熔剂由生石灰→生石灰+石灰石,镁质熔剂由高镁粉→轻烧白云石→白云石。近几年来生产实践表明:熔剂结构调整后,烧结矿质量较为稳定,转鼓指数、粒度组成等指标均处于国内同机型前列,碱度稳定率、MgO 稳定率均稳步提高,促进了高炉的稳定顺行,熔剂结构成本有较大幅度降低,降本效果十分显著。

从生产操作方面来看,配加石灰石粉、白云石后,混合机、料仓粘堵料现象明显减轻,一次水分及混合料水分波动减小,烧结矿碱度、MgO 控制日趋稳定,极大地促进了烧结生产的稳定顺行。

从熔剂供应方面来看,安钢烧结使用的熔剂均为外购,熔剂结构调整后,生石灰的使用量明显减少,缓解了生石灰的采购压力,有利于提高外购生石灰质量;而周边的石灰石、白云石资源丰富,又为稳定熔剂质量和降低采购成本创造了有利条件。

表10 烧结矿指标

表11 熔剂消耗及成本

由从生产操作方面来看,配加石灰石粉、白云石后,混合机、料仓粘堵料现象明显减轻,一次水分及混合料水分波动减小,烧结矿碱度、MgO 控制日趋稳定,极大地促进了烧结生产的稳定顺行。

从熔剂供应方面来看,安钢烧结使用的熔剂均为外购,熔剂结构调整后,生石灰的使用量明显减少,缓解了生石灰的采购压力,有利于提高外购生石灰质量;而周边的石灰石、白云石资源丰富,又为稳定熔剂质量和降低采购成本创造了有利条件。

5 结论

1)近几年来,随着安钢烧结原料结构逐步转为进口矿为主,为适应大比例粉矿烧结及降本需要,开展了大量熔剂结构优化试验。试验表明:在大比例粉矿烧结条件下,生产中配加适当比例石灰石粉、白云石粉是可行的。

2)生产中配加石灰石粉、白云石粉后,生石灰的使用量大幅度减少,有效缓解了生石灰的采购压力,有利于降低熔剂成本和提高外购生石灰质量,亦有利于烧结矿碱度、MgO 含量的稳定。生产操作及过程控制更趋稳定,混合机、料仓粘堵料现象明显减轻,一次水分及混合料水分波动减小。

3)生产中生熔剂的使用比例应进行总量控制,原则上石灰石+白云石的配比应控制在8%以内,过高可能对烧结矿质量产生不利影响。

4)轻烧白云石的停配及生石灰使用量减少,减轻了对周边环境及生产现场环境的污染,其社会效益十分显著。

[1]高丙寅,张春,陈伟,张红利.原料结构变化对高MgO 烧结矿生产的影响.河南冶金,2006,14(4):11-13.

[2]陈伟,张红丽,陈旋,苏哲学.烧结添加轻烧白云石的试验研究及生产应用.河南冶金,2007,15(3):12-14.