AP1000核电机组10kV 中压电动机温度测量与保护方案

2013-08-08肖长歌卓德勇吴超峰

肖长歌 ,卓德勇,吴超峰

(1.国核电力规划设计研究院,北京市 100095;2.华电滕州新源热电有限公司,山东省滕州市 277500)

0 引言

AP1000第三代核电技术是当今世界上较为先进的核电技术,在仪表和控制系统方面应用了许多先进的技术,如全数字化分散控制系统(distributed control system,DCS)和现场总线技术等[1]。AP1000的标准设计中,全数字化的DCS系统主要是基于Common Q平台和Ovation平台,以实现安全系统和非安全系统的控制和保护[1]。另外,在非安全系统中大规模采用了现场总线技术,主要包括Hart、Profibus DP 和Modbus TCP/RTU等。全厂控制系统技术的先进性已经达到了国内同容量火电机组的水平。

基于这种控制水平,与DCS接口的所有现场设备须完全与之匹配,西屋公司也提供了与之相关的标准接口规范文件[2-3],其中就包括10kV 电动机的绕组和轴承的温度监视、控制和保护策略。

作为核电厂的重要设备,10kV 电动机对核电厂的安全运行具有重要作用。在AP1000核电站的标准设计中,10kV 中压电动机的温度监视和保护策略与我国已有核电站以及常规火电站的常规设计理念有较大差别,需要对其进行论证。本文从技术先进性、可靠性、经济性等几个角度,阐述10kV 电动机温度测量和保护方案。

1 10kV电动机温度测量和保护方案

1.1 温度测量元件的设置及功能

根据有关标准、技术规定和生产厂商的要求,10kV电动机本体需要进行温度测量的部位主要为电动机绕组和电动机轴承金属。

1.1.1 电动机绕组温度测量

电动机绕组温度测量的目的是监视电动机在运行过程中的绕组温度,在必要时采取保护措施,防止在电动机电流过大、散热不良的情况下,由于绕组温度过高导致电动机损坏,进而影响电厂系统运行。

电动机绕组温度测量元件通常为Pt100双支热电阻或单支热电阻,通常是由制造商根据各类电动机绕组热点的分布情况,在制造时一次性埋入,在寿期内一般不可更换。AP1000 核电站的设计寿命为60年,包括10kV 电动机在内的主要设备的设计寿命应与之相匹配。因此,为保证在电动机寿期内温度监视和保护不失效,绕组温度测量元件的寿命或替代方案应与电动机寿命相匹配。众所周知,仪表类设备的寿命通常为10~20年,单个温度测量元件无法满足60年寿命的要求,通常的做法是在电动机绕组内1次埋入多个测温元件,预留备用元件,通过寿命叠加的方式实现与主设备寿命周期相匹配。

本文推荐在中压电动机每相绕组中至少埋置3个双支热电阻(相当于6个单支热电阻),其中的2个独立的单支接入到控制系统中实现监视和保护,剩余的2个单支和1个双支作为备用。这种“2用4备”方案的优点在于接入控制系统的单支测量元件故障时,仍有1支可用,保证温度测量的有效性,不会因为丧失对绕组温度的监视和保护而引发次生故障,导致设备损坏和停机检修,提高了系统和设备的可用率。

1.1.2 电动机轴承金属温度测量

电动机轴承金属温度测量的目的是监视电动机在运行过程中的轴承温度,必要时采取保护措施,防止轴承温度过高造成轴磨损和设备损坏。

轴承的温度测量元件可以在检修期间进行更换,即使在温度监视丧失的情况下,仍有振动测量作为设备保护的后备手段,因此,每个轴承配置3个温度测量元件并接入控制系统即可。

1.1.3 电动机温度测量的主要功能

(1)在电动机运行期间,在主控室实现对其绕组和轴承温度的连续监视功能。

(2)在电动机运行期间,当绕组或轴承温度达到报警值时,触发报警功能,提醒操纵员注意。

(3)在电动机运行期间,当绕组或轴承温度达到跳闸值时,根据系统运行的要求,触发跳闸功能,进行设备保护,同时提醒操纵员注意,并采取必要的措施[4]。

1.2 中压电动机温度监视和保护的可靠性分析

1.2.1 中压电动机温度监视和保护常规方案

中压电动机温度监视和保护的常规方案:控制系统的控制器通过热电阻温度探测器(resistance temperature detector,RTD)类型I/O 卡件对现场温度仪表测量的电动机绕组和轴承的温度信号进行周期扫描,获取电动机的温度信息,在控制系统的人机接口设备视频显示装置(visual display unit,VDU)上显示。同时,通过逻辑运算对测量值与设定值进行比较,如果达到报警值则在VDU 上报警;如果达到保护值,则在触发跳闸逻辑中通过I/O 卡件将跳闸电平信号传输到电动机控制回路(开关柜),实现断路器分闸,最终实现电动机跳闸保护。现场测温仪表、控制系统和开关柜之间的信号传输都是通过常规的铜质硬接线电缆实现。

温度的监视和保护基本经历了:温度测量元件→RTD 输入卡件→控制器逻辑运算→数字量输出(digital output,DO)卡件→开关柜跳闸继电器等5个环节。温度信号是否跳闸的逻辑判断在控制系统中实现,一旦控制系统,包括RTD 卡件、数据处理单元(distributed process unit,DPU)、DO卡件等环节出现故障,电动机的温度保护功能将会丧失,监视功能也将丧失。

这种保护方案的实时性主要取决于控制系统DPU 的逻辑运算能力和I/O 卡件的扫描周期,硬接线的传输时间可忽略不计。实时性计算公式为

式中:T 为回路响应时间,ms;TRTD为RTD 卡件扫描时间,ms;TCPU为CPU 的逻辑运算时间,ms;TDO为DO 卡件输出时间,ms。

通常在保证DPU 负荷率的情况下,用于监视的模拟量输入变量,最快扫描周期至少为500ms[5];参与控制的模拟量输入点,最快的扫描周期至少为100ms[5];模拟量计算点最快的计算周期为500ms[2]。从输入变量超限被扫描到DPU进行逻辑运算,保护动作通过DO卡件输出的时间为500ms+500ms+50ms=1 050ms。如果是牺牲DPU的负荷率,按照快速响应回路处理,其响应时间为100ms+500ms+50ms=650ms。

这种方案在国内各类大型常规火电厂和二代核电站中得到广泛的应用,实践证明这种方案的实时性和可靠性是能够满足要求的。

1.2.2 AP1000中压电动机温度监视和保护方案

AP1000中压电动机温度监视和保护方案:开关柜内保护模块(SEL-710)通过热电阻(RTD)采集通道获取现场温度仪表测得的电动机绕组和轴承信号,在SEL-710中进行运算比较,当现场温度值达到报警值时,可在就地报警,巡检人员可就地查询;当现场温度值达到跳闸值时,在SEL-71中可以做Vote逻辑判断,直接在开关柜内完成电动机跳闸;SEL-710采集的连续温度信号通过Modbus TCP 通讯网络传输到控制系统的控制器中,实现温度信息在VDU 上的显示,同时在DPU 内完成现场信号与报警设定值的比较,当达到报警值时,在VDU 上触发报警。另外,还可以考虑保护的多样性和备用方案,可在DPU中对现场温度信号与跳闸值进行比较,如果达到跳闸设定值,通过逻辑触发跳闸信号,利用DO 卡件将跳闸电平信号发送到开关柜内的跳闸继电器实现跳闸。

现场测温仪表和开关柜之间的信号传输通过铜质硬接线电缆实现,开关柜至控制系统之间的信号传输通过Modbus TCP 通讯网络实现,开关柜内SEL-710与跳闸继电器之间的信号传输通过集成电缆实现。如果考虑多样性和备用方案,控制系统跳闸输出到开关柜的信号传递同常规方案。

温度的监视和报警基本经历了:温度测量元件→SEL-710RTD 输入通道→Modbus TCP 网络(含Gateway)→DPU 逻辑运算→VDU 显示等5个环节。

温度的保护基本经历了:温度测量元件→SEL-710RTD 输入通道→SEL-710 逻辑运算→开关柜跳闸继电器等4个环节。

温度信号是否跳闸的逻辑判断在开关柜内的SEL-710和控制系统备用方案(可选)中实现,可根据设备的保护要求,选择开关柜保护或者开关柜+控制系统备用方案,以提高保护的可靠性。

通过SEL-710实现保护的实时性计算公式为

式中TSEL为SEL-710的逻辑运算时间,ms。

因为SEL-710模块仅采集10个RTD点,其扫描更新周期TRTD小于3s,可取500ms,SEL逻辑运算周期TSEL为8ms,总的回路响应时间T=500ms+8ms=508ms,优于主控制系统的能力,因此保护的实时性要优于常规方案。当然,跳闸是否延时也可在开关柜内进行组态。

这种方案的主控室报警和显示功能的响应时间主要取决于Modbus TCP网络的响应时间。通常情况下,每个ModbusTCP网络的Gateway上只挂接8个开关柜,且通讯介质是多模通讯光缆,因此其传输速度基本可以满足报警和显示要求。这一点可通过国内应用广泛的辅助车间集中监控网络的应用业绩来印证。

AP1000方案的特点是:温度保护直接由开关柜实现,实时性较高;监视和报警信号则很大程度上取决于Modbus总线传输的实时性,且监视和报警信号对实时性的要求不高,如果合理规划总线网段和网段设备数量,这种方案也是可以满足要求的。

1.3 控制系统及电缆的投资分析

设备和材料投资主要集中在控制系统卡件、开关柜保护装置以及电缆等方面。以某工程的实际情况为例进行经济分析,主要条件如下[6-10]:

(1)3台凝结水泵、3台给水泵、2台闭式循环水泵。

(2)开关柜间集中布置于主厂房7.5m 层,主控制系统的机柜集中布置于主厂房16m 运转层的电子设备间。

(3)中压电动机与主控制系统机柜的桥架距离约150m;中压电动机与开关柜间的桥架距离约100m;开关柜间与主控制系统的机柜桥架距离约为50m。

(4)主控制系统的RTDI/O模件按照8点[7-8]计算。

(5)每8个电动机开关柜划为1个Modbus网段[9-10]。

(6)常规电缆采用接线盒合并的方式。

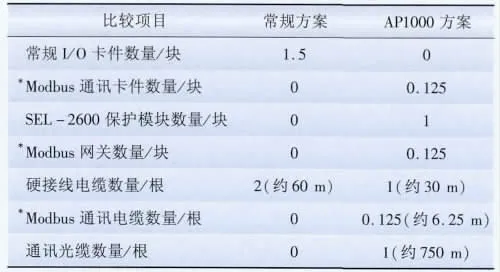

AP1000方案和常规方案对比经济分析如表1所示,综合比较如表2所示。由表1、2可知,AP1000方案和常规方案都是可行的,但前者的整体性能优于后者。

表1 控制系统硬件投资分析(单台电动机)Tab.1 Analysis of hardware investment of control system(single motor)

表2 综合硬件投资定性分析(单台电动机)Tab.2 Qualitative analysis of comprehensive hardware investment(single motor)

2 循环水泵电动机温度监视和保护方案

常规方案:循环水泵电动机的所有温度信号,包括绕组温度和轴承温度均通过硬接线接入到循环水泵房的远程I/O柜,监视、报警功能在DCS中实现,跳闸保护功能通过DCS的DO输出送至开关柜实现。

AP1000方案:循环水泵电动机的所有温度信号,包括绕组温度和轴承温度通过开关柜的远程温度采集模块SEL-2600实现;然后通过光纤通讯(可达1 000 m)传送至开关柜,实现保护;然后通过Modbus总线接入DCS实现监视和报警。

以某工程的实际情况为例进行技术经济分析,主要条件如下(其他条件同1.3节):

(1)3台循环水泵。

(2)循环水泵房设远程I/O 柜。

(3)中压电动机与主控制系统机柜的桥架距离约为750 m;中压电动机与开关柜间的桥架距离约为750 m;中压电动机与远程I/O的桥架距离约为30 m;开关柜间与主控制系统的机柜桥架距离约为50 m。

(4)SEL-2600 可布置在就地采集电动机温度信号,可采集12点。

常规方案和AP1000方案技术经济分析对比如表3所示。由表3可知,对于循环水泵来说2个方案都是可行的,投资的规模也相当。

3 结论

(1)在实时性和可靠性方面,中压电动机温度测量和保护的常规方案和AP1000标准设计方案都满足相关要求,都是可行的。

(2)技术经济分析表明,AP1000 标准设计方案要明显优于常规方案。

表3 技术经济分析(单台循环水泵)Tab.3 Technical and economic analysis(single circulating water pump)

(3)在具体工程中,设计方和用户可根据设计理念和运行检修习惯来选择中压电动机温度测量和保护方案。

[1]林诚格,郁祖盛,欧阳予,等.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008:375-379.

[2]Westinghouse Electric Company LLC.APP-GW-J4-031 AP1000 interface specification for non-class 1E AC switchgear controlled motors[R].Pittsburgh,PA:Westinghouse Electric Company LLC,2009.

[3]Westinghouse Electric Company LLC.CPP-GW-J4-033 CPP DCIS vendor pack and bus interface guide[R].Pittsburgh,PA:Westinghouse Electric Company LLC,2009.

[4]国核电力规划设计研究院.HYG-G6-J4-112 non-standard J4 for non-1E AC SWG controlled motor[R].北京:国核电力规划设计研究院.2009.

[5]DL/T1083—2008火力发电厂分散控制系统技术条件[S].北京:中国电力出版社,2008.

[6]唐红键,谭茂强.大容量高压电动机变频器继电保护对策探讨[J].电力建设,2010,31(5):81-85.

[7]Westinghouse Electric Company LLC.APP-PLS-J4-010 AP1000 ovation interface design specification[R].Pittsburgh,PA:Westinghouse Electric Company LLC,2009.

[8]曹幸卫,吕静,姜世凯.发电厂厂用电动机的过电压及其防护[J].电力建设,2005,26(12):3-5.

[9]Westinghouse Electric Company LLC.HYG-PLS-J4-107 Haiyang China AP1000 Plant control system modbus configuration specification for ovation[R].Pittsburgh,PA:Westinghouse Electric Company LLC,2010.

[10]兀鹏越,张文斌,赵炳忠,等.利用电动机启动电流检验差动保护接线的新方法[J].电力建设,2007,28(9):5-8.