大尺寸高速精密翅片冲床的研制

2013-08-08陆文林冯泽舟北京机电研究所

文/陆文林,冯泽舟,王 勇・北京机电研究所

大尺寸高速精密翅片冲床的研制

文/陆文林,冯泽舟,王 勇・北京机电研究所

大尺寸高速精密翅片冲床具有生产翅片宽度大、生产速度快、生产出的翅片尺寸精度高的特点,该设备结构紧凑、运行可靠、自动化程度高,应用后翅片生产效率是目前的4~6倍。

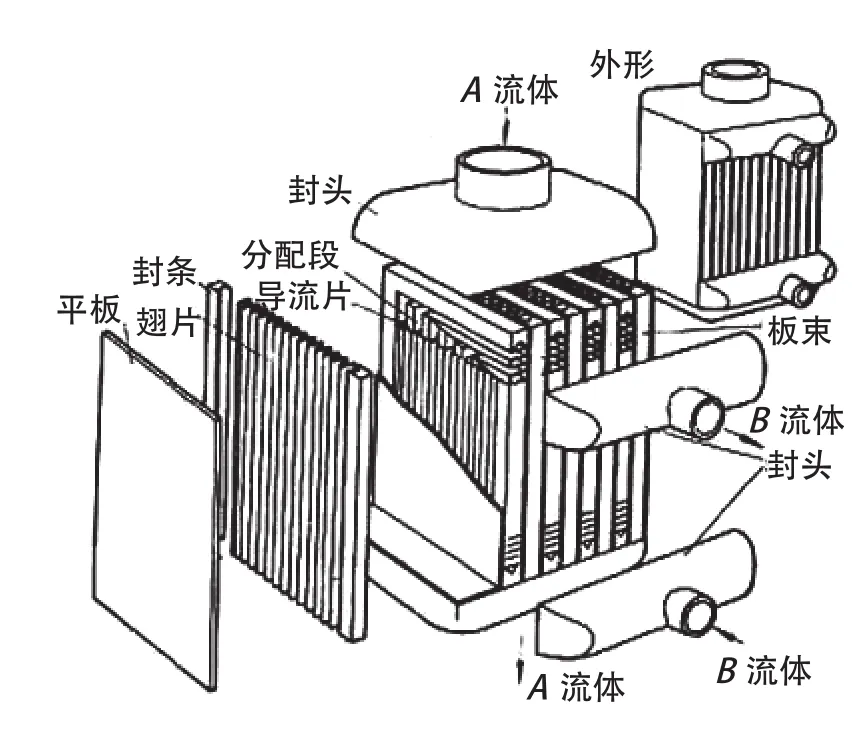

板翅式换热器(图1)是一种高效、紧凑、轻巧的换热设备,在石油化工、航空航天、冶金等领域应用广泛,市场前景良好。翅片(图2)是板翅式换热器的核心元件,需求量巨大。由于国内翅片生产技术落后,翅片产量低,生产能力满足不了市场需求。这使得许多国外空分企业纷纷进入中国,对国内空分行业造成很大冲击。

图1 板翅式换热器结构分解示意图

目前,在翅片生产方面,国外设备先进,生产效率及自动化程度很高。而国内翅片生产技术落后,产量低。国内板翅式换热器翅片冲床均处于20世纪70年代的技术水平,设备技术落后,仅能冲制300mm宽度的翅片。并且,连续冲压频率只有40~60次/min,翅片精度差(300mm宽度范围内的翅高公差带0.04mm),设备的自动化程度仍处于20世纪70年代水平,生产效率低,产能严重不足。

图2 翅片

为解决行业共性问题,缩小国内外差距,北京机电研究所积极展开对新型翅片冲床的研制,开发出大尺寸(能冲制600mm宽度翅片)、高速(120次/min)、精密(600mm宽度范围内的翅高公差带0.04mm)翅片冲床。该设备结构紧凑、运行可靠、自动化程度高,该设备应用后翅片生产效率是目前的4~6倍。该设备开发投产后,经客户现场使用,冲制出来产品的各项性能指标均满足技术要求,目前该设备已售出10台。

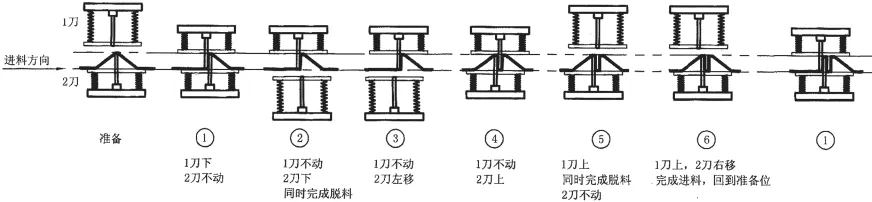

图3 翅片成形原理示意图

翅片成形原理

板翅式换热器翅片成形的基本原理,如图3所示。首先将板材伸入到1、2刀之间,准备成形。翅片的成形过程分为6步。

⑴1刀下行,2刀保持不动,成形出翅片的1个翅侧。

⑵1刀保持不动,2刀在脱料板的辅助下由成形好的翅片中下行完全退出。

⑶1刀保持不动,2刀连同脱料板同时左移。

⑷1刀保持不动,2刀向上运动,成形出翅片的另一个翅侧。

⑸2刀保持不动,1刀在脱料板的辅助下由成形好的翅片中上行完全退出。

⑹1刀处于上位保持不动,2刀连同脱料板拖动成形好的翅片共同向右移动,实现自动进料,完成一个循环,同时恢复到初始的准备阶段。

由步骤1~6连续重复进行,则可以实现翅片的连续生产。

冲床结构设计

主体结构

该冲床的主体结构如图4所示,其包括上、下两个凸轮轴和上下两个动梁。上、下两个凸轮轴转动时,分别驱动上、下两个动梁实现上、下运动,进而分别驱动安装在上、下两个动梁上的1、2刀(图3)实现上下往复运动。

图4 翅片冲床主体结构

该冲床针对600mm宽度的翅片进行设计。通过模拟计算在保证横梁强度、刚度的前提下,上下横梁采用了轻型结构。轻型横梁能够降低高速冲压时横梁运动的惯性力,从而减轻了冲压过程中的冲击、振动和噪音,有助于提高设备的冲压速度。此外冲床采用双凸轮轴驱动,这与传统设备采用单凸轮轴驱动下梁并通过拉杆带动上梁运动的结构相比,新型冲床的横梁受力更加均匀,有助于提高产品翅高的均匀性。

送料机构

该冲床送料机构如图5所示,通过送料凸轮驱动与下梁相连的摆杆往复运动实现冲压过程中的自动送料。该机构结构简单、调整方便,利用结构特点实现送料行程前后死点的限位。行程调整精度高,最小行程调整量为0.01mm,高精度的行程调整保证了产品的齿形精度。

图5 翅片冲床送料机构

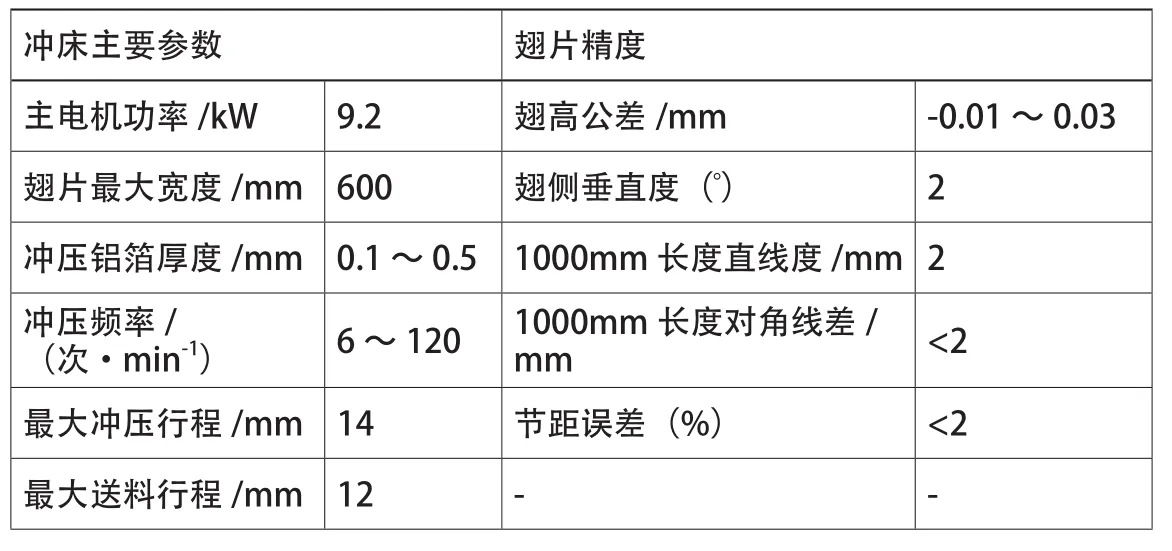

冲床主要参数与产品精度

通过实际冲压验证,该冲床运行稳定,冲压产品精度高,生产效率是传统冲床的4~6倍。冲床主要参数与使用该冲床对63.5J1604/30产品进行实冲过程中所测翅片精度如表1所示。

■ 表1 冲床主要参数与实冲翅片精度

结束语

针对国产板翅式换热器翅片冲床落后现状,北京机电研究所开发出能冲制600mm宽度翅片、最大冲压速度为120次/min、翅片在600mm宽度范围内、翅高公差带为0.04mm的大尺寸高速精密翅片冲床。该板翅式换热器翅片冲床的特点是:

⑴双凸轮轴驱动,横梁受力更加均匀。

⑵轻型横梁结构,高速下冲击振动小。

⑶送料行程调整精度高,便于保证所冲翅片齿形精度。