冶金含铁尘泥再资源化的技术现状与展望

2013-08-05王琼贵永亮宋春燕

王琼,贵永亮,宋春燕

(河北联合大学冶金与能源学院,河北唐山063009)

0 引言

冶金含铁尘泥是钢铁生产过程中从不同生产工艺流程的除尘系统中排出的以铁为主要成分的粉尘和泥浆的统称,一般由干式除尘器捕集的称尘,由湿法除尘器捕集的称泥,主要包括烧结粉尘、炼铁尘泥、炼钢尘泥和轧钢氧化铁皮等固体废弃物,数量巨大,污染严重[1]。目前以返回烧结为主要处理途径的尘泥中往往含有锌、铅、钾、钠等有害元素,严重影响烧结矿的质量。有害元素(如锌)进入高炉后会造成锌循环,锌蒸气凝结在高炉上部破侵蚀高炉炉衬,恶化料柱透气性,同时会增加焦比,影响高炉生产[2]。因此利用尘泥中有效成分并降低有害元素对冶炼过程的影响,成为冶金含铁尘泥利用的关键,不仅可以挖掘尘泥的资源属性,降低生产成本,提升企业竞争力,还可保护环境,实现钢铁企业的可持续发展和绿色化生产。

1 尘泥成分及种类

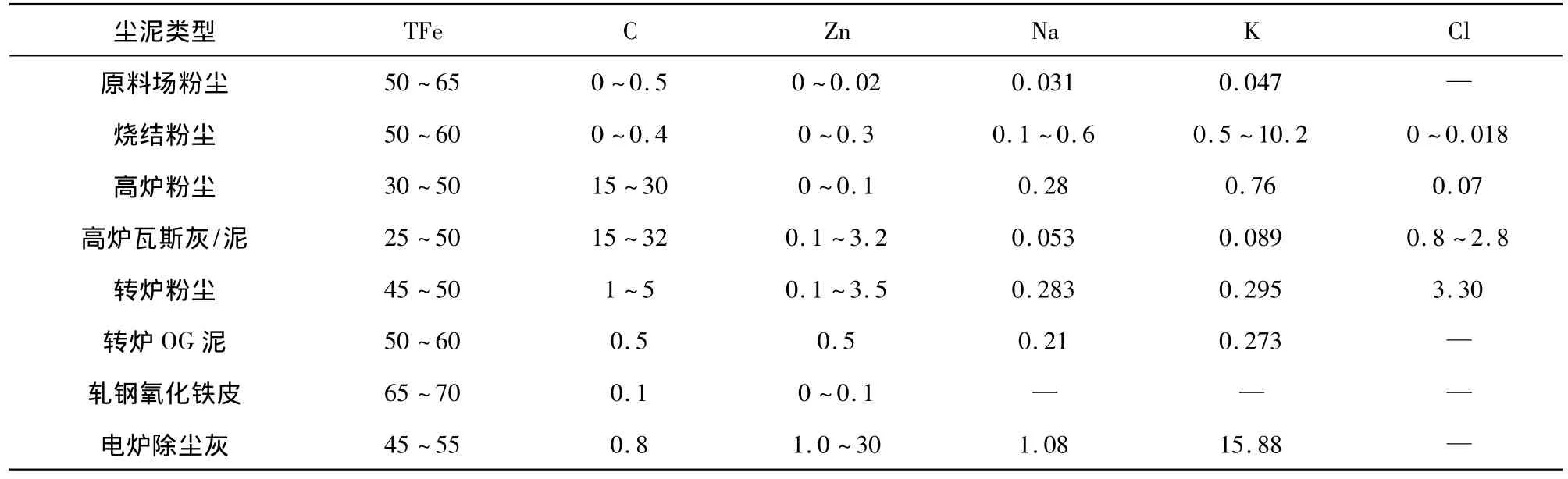

冶金含铁尘泥是在钢铁冶炼及轧制过程产生的含铁较高的固体物质,按生产工艺大体可分为以下几类:原料厂粉尘,烧结粉尘、瓦斯灰、转炉尘泥、轧钢氧化铁皮等。烧结原料在转运、烧结过程中除尘器收集下的粉尘,统称为烧结除尘灰;在高炉煤气净化过程中重力除尘器收集下来的粉尘为瓦斯灰,文氏管收集下来的为瓦斯泥,瓦斯泥、瓦斯灰统称为高炉粉尘。炼钢转炉湿式除尘器收集下来的为转炉污泥,在钢铁轧制过程中剥落下的氧化铁皮及钢材在酸洗过程中被溶解成的渣泥为轧钢铁皮。这些尘泥含铁量不尽相同,但都有大量的铁,TFe在30% ~70%范围内,轧钢氧化铁皮的TFe较高,接近70%,是优质含铁原料。高炉尘泥的特点是除了含有大量铁外,还含有大量的碳;高炉尘泥、转炉尘泥和电炉尘泥含有不等量的锌。尘泥中水分含量较高,由湿式除尘器收集的尘泥含量可达到20% ~50%,其主要成分如表1[3-7]。按含铁粉尘和污泥中锌含量的不同可分为3类,即低锌粉尘、中锌尘泥和高锌尘泥。电炉粉尘中普遍含有较高的锌,属于高锌尘泥,高炉瓦斯灰泥和转炉尘泥都属于中锌尘泥,其它则属于低锌尘泥。徐海川提出对尘泥综合优化处理方法就是按锌含量分类后采用相应的最佳处理措施,对低锌尘泥可加入烧结混合料回用处理,对高锌尘泥则采用转底炉直接还原工艺转化成有用的直接还原铁和粗锌氧化物,对中锌尘泥则采用磁选技术或水力旋流技术进行预处理,低锌部分返回烧结使用,高锌部分通过转底炉处理[1]。

表1 冶金含铁尘泥的化学成分/%

2 冶金含铁尘泥对生产环节的影响

尘泥在钢铁冶炼过程中会产生各种不利影响,尘泥利用情况的好坏很大程度上影响着钢铁冶炼的顺利进行。烧结生产的原料制备过程中,混合制粒是一种处理尘泥比较有效的方法,但由于除尘灰较轻,且配加比例较小,不易下灰,影响配比稳定,同时由于电厂除尘灰的亲水性较差,堆密度与其他物料相差较多,对混合制粒也产生较大影响。烧结过程中,烧结机在电除尘过程中,大量尘泥会使烧结烟道负压上升,温度下降,为保证参数稳定,需降低料层厚度,增加燃料,提高风量,从而减小尘泥对烧结机的损害。同时由于钾、钠、锌等元素在烧结过程中与氧元素富集,影响料层透气性,进而影响烧结矿品位和质量。高炉生产过程中,冶金尘泥中的有害元素进入高炉中,在高炉内富集,会造成锌循环,由于闭路循环的生产方式,这些高含钾、钠、锌等富集在高炉上会结瘤,堵塞管路,破坏高炉炉衬,既影响高炉顺行又影响生产[8]。在炼钢生产中尘泥作为炼钢造渣剂、冷却剂和助溶剂原料,能提高化渣速度、除磷效果,对降低转炉能耗效果明显,且能增加金属收得率。因为含铁尘泥粒度细,流动性好,尤其是小于5μm的粉尘能长期悬浮于空气中,影响工人身体健康,风干后飘散于大气中,严重影响空气质量,污染周边环境;含铁尘泥同时含有较多粒径小的低沸点碱金属,与空气接触时易于空气中的氧反应,产生有害气体,从而污染空气。

3 国内冶金含铁尘泥利用情况

国内外各大钢厂根据不同的冶金含铁尘泥性质,对尘泥处理进行了不同的研究和工艺开发,主要有物理法、湿法、火法3种工艺措施。物理法主要是通过浮、重、磁选等选矿手段对尘泥进行干式或湿式分离,或利用水力旋流技术对尘泥按粒度进行湿式分级,主要目的是得到合格的含铁原料。湿法工艺主要是国外钢铁企业用来处理高锌尘泥,利用酸碱等溶剂浸出锌元素从而提高尘泥利用率。火法工艺是目前处理冶金含铁尘泥最普遍适用的方法,主要有直接配入烧结系统返回利用、金属化球团法、冷固结尘泥法等[9],冷固结尘泥回用高炉炼铁技术能缩短尘泥回用钢铁冶炼系统的流程,但需要加大量水泥等粘结剂,需占用大量场地养护冷固结产品,粘结剂又回到高炉内消耗大量能源,转化为高炉渣,不为钢厂广泛采用。

3.1 物理法处理工艺在尘泥回收中的应用

利用物理选矿方法将粒度较细的瓦斯泥资源化,可大幅度减少磨矿成本。因此,研究选矿方法使部分尘泥成为合格的铁精矿回收利用,并从中选出部分碳精粉,进一步提高其利用价值,从而实现废弃物的资源化利用具有实际意义。有文献提出用高炉瓦斯泥生产铁精矿工艺,即采用浮选-磁选或磁选-浮选工艺均能获得TFe量大于60%的铁精矿和含固定碳大于68%的碳精粉,但磁选-浮选流程因尾矿矿浆浓度低(通常在10%左右,工业上需经过浓缩后给人浮选,影响了工艺的稳定性),因此应采用浮选-磁选工艺处理瓦斯泥[10]。单一的机械选矿方法通常难脱除尘泥铁精矿中的锌,高炉瓦斯泥精矿中的锌可以再次通过化学方法使含锌量降到0.1%以下,化学方法即使用酸碱等溶剂脱除尘泥中的有害杂质,酸浸流程中的废酸可以循环使用,无废液排放。汪为民在瓦斯泥浮选脱锌综合回收工艺研究[11]中采用浮选法进行降杂脱锌并回收碳、铁尾泥,即对瓦斯泥先进行浮碳,经粗选、精选得到碳精矿,对浮碳尾浆浓缩后再进行浮选脱锌即得到槽内产品铁精矿和尾泥,碳精矿和铁精矿数量多质量高,返回利用后对生产有利,含有碳、铁的尾泥仍可以作为建材原料用作水泥配料,从而真正实现清洁生产和零排放。

利用水力旋流脱锌也是常用的物理处理工艺的一种,水力旋流器作为一种简单高效的颗粒湿式分级设备,用于高炉瓦斯泥的脱锌处理过程时,较之其它脱锌工艺具有工艺简单,维修方便,设备投资少,运行成本低,特别是无二次污染,因此受到普遍关注。在使用水力旋流器回收高炉瓦斯泥中利用水力旋流器的离心力作用将瓦斯泥粗细颗粒分开,再进行分级脱锌,取得了较好的尘泥利用效果。利用尘泥大小不同产生的不同向心力将瓦斯泥分级处理从而进行脱锌[12]。宝钢引进国外先进技术,采用水力旋流器对高炉瓦斯泥按粒径进行湿式分级试验,将瓦斯泥分为低锌粗颗粒瓦斯泥和高锌细颗粒瓦斯泥,从而实现经济、高效地回收利用高炉瓦斯泥的目的。

3.2 湿法处理工艺在尘泥回收中的应用

从锌在尘泥中的分布来看,单一的物理分离方法将尘泥有害元素含量降至很低较困难,因此常有钢厂采用物理-化学联合法脱除尘泥中的有害元素,化学湿法除锌是一个值得研究的方向,许多国家(如伊朗、芬兰等)采用湿法冶金技术,选用适当的浸出剂(如酸、碱、氨基乙酸),将有害金属锌从尘泥中选择性地浸取出来,之后对浸出液提纯、分离从而回收。曾有人采用化学浸出的方法对高炉尘泥经物理分选后的精泥进一步除锌,降低锌在精泥中的含量,使精泥便于高炉回收利用。选用的硫酸、氯化铁和氨水等浸出剂对高炉精泥的浸出表明,硫酸对锌的浸出率最高,氯化铁次之,氨水最低;硫酸不但可以很好的浸出锌,而且有比较好的选择性[13]。在高炉尘泥碱浸法还原脱锌过程中,适宜的条件下利用NaOH溶剂脱锌可以达到94.62%的脱锌率,而在硫化沉淀脱除铅等有害杂质后再利用电解冶金法更可以得到含锌量为99.7%的粉末,大大降低尘泥中的锌元素含量,从而可以循环使用含铁尘泥[14]。

3.3 火法处理工艺在尘泥回收中的应用

火法处理是国内钢厂处理冶金尘泥最常使用的方法,目前钢厂多采用直接配入烧结系统回用的方式处理含铁尘泥,简称烧结法。烧结法是将含铁尘泥作为一部分配料加入烧结混合料进行烧结。这对建有烧结厂的钢铁企业是最简单的方法,投入少、见效快,而且对含铁较少的瓦斯灰、瓦斯泥都适用,因此被许多钢铁厂所采用[15]。烧结法要求含铁尘泥成分稳定而且均匀、松散,水分含量10%,粒度<10 mm。由于尘泥的种类多,难以分别单独进行配料计算,且成分波动大,混合后的尘泥很难达到烧结原料的质量标准,故此法一般仅属粗放利用。为解决好这些问题钢铁企业进行了改进措施。如宝钢将各种含铁尘泥运到统一料场,湿泥自然干燥后加皂土造球,作为烧结配料,小球的粒度2~8 mm,水分10%,强度0.2 MPa,该法已成功用于生产;济南钢厂将炼钢污泥、炼铁污泥进行混合,并浓缩成泥浆配入烧结料中,对制成的烧结矿的质量没有影响。这两项改进都取得了较好效果。前苏联曾将高炉尘泥跟转炉尘泥一起进行真空过滤脱水,而后把含水20%~30%的滤饼跟较干的高炉瓦斯灰等粉尘用双辊快速混合机相混合,将这种混合料用于烧结生产,对烧结矿的质量并无影响。此法的特点是不仅可使混合料松散,方便运输,而且能控制其含水量在10% ~14%范围内,对我国钢铁厂生产有一定参考价值。

尘泥直接回用烧结的方式一定程度上实现了资源的回收利用,但由于缺乏物料均质化、整粒与除杂过程,使得在回用尘泥过程中存在影响生产的问题,集中表现为影响烧结透气性、有害元素如钾、钠、锌,直接影响烧结电除尘效果,进入高炉内循环富集,致使高炉结瘤,破坏炉衬。因此,直接回用烧结的方式不能彻底解决钢铁尘泥高效资源化回收利用问题,需开发均质化、整粒、除尘工艺来避免对烧结质量的影响。

金属化球团工艺是将冶金尘泥造块后生产金属化球团,可获得高品位的产品并有效去除尘泥中的Zn等有害元素,是综合利用冶金尘泥的新技术及发展方向。高炉瓦斯灰和转炉污泥是炼铁和炼钢工序产生的主要冶金尘泥,由于来源不同,两种尘泥的主要成分有较大区别,在制备金属化球团时可分别提供主要的还原剂和铁氧化物,因此,将这两种尘泥作原料制备金属化球团,充分利用两种尘泥成分的互补性,在不外配碳的情况下进行金属化处理并有效去除锌等有害元素。这种方式可充分利用炼铁工序和炼钢工序尘泥的主要特点,成本低、产品对冶炼过程无影响,是一种高效、低成本的冶金尘泥的再利用方式[16]。金属化球团工艺生产中,含铁尘泥经过浓缩过滤干燥后粉碎磨细,加入粘结剂造球,将制成的生球或氧化焙烧后的球团矿,在还原装置中用还原剂进行预还原,除去氧化物中的含氧量,从而得到部分氧化铁变成金属铁的球团矿,干燥后由回转窑制焙烧成金属化球团,用于高炉生产,可降低焦比,增加铁的回收量。金属化球团生产工艺很多,目前比较成功、已应用于生产的,按照还原设备可划分为5种:转底炉工艺、回转窑工艺、竖炉工艺、竖罐工艺和带式机工艺,其中竖罐工艺是一种非连续性生产工艺,其它都是连续性生产工艺。康兴东[17]等人对5种金属化球团工艺进行了比较,指出目前最适合我国的金属化球团生产工艺是转底炉和回转窑。

转底炉还原脱锌工艺以含碳球团为基础,采用煤粉或粉尘的自含碳作还原剂,混合造球后在高温下快速还原脱锌,得到金属化炉料供转炉或电炉使用。生球经烘干后置于转底炉内,转底炉转动时生球加热,至1100℃左右时氧化锌被还原,还原出的锌被蒸发随烟气排出,经冷却系统时被氧化成细小的固体颗粒而沉积在除尘器内。莱钢转底炉于2010年12月开始运行,年产20万吨金属化球团。马钢转底炉为国内第一条处理含锌尘泥的直接还原工艺生产线,于2007年试生产,经工艺改造和优化,主要经济技术指标基本达到要求。日照钢铁利用转底炉技术的最新研究成果,建设2条年处理能力为20万吨的转底炉生产线,所生产的直接还原铁金属化率为75% ~85%,日产量可高达500吨金属化球团[18]。目前我国转底炉处理冶金含锌尘泥的总产量为70万吨,以2010年冶金尘泥固体废弃物产量680万吨、回收利用率95%来计算,转底炉处理冶金含锌尘泥占尘泥总量的比例仅10%,因此转底炉的应用前景十分广阔。

回转窑工艺是用固体燃料作还原剂,以回转窑为反应器,将尘泥还原焙烧得到金属化率较高的球团矿,能处理含铁品位范围较广的原料。将钢铁企业的含碳粉尘与不含碳粉尘经混合制成含碳球,加热使粉尘球的强度提高后进入回转窑,球团内部的碳与金属氧化物发生还原反应后得到球团矿[19]。随着氧化铁的还原,含碳球内的氧化锌在950℃时被蒸发为金属锌,金属锌蒸气进入除尘灰富集后被作为提锌原料,铁的金属化率可以达到90%以上,脱锌率达到95%以上。生产的预还原球团强度达到1500 N/个球以上,可满足高炉生产的需求,锌可以通过回收除尘灰而得到利用[20]。

微波加热依靠物料自身介电性质产生的热量可实现对冶金尘泥的快速选择性加热,它不依靠物料颗粒之间传递热量,从而消除了传统加热方式粉状物料传热不均的现象。利用含铁尘泥的自还原特性在封闭系统中采用微波加热,可以实现含含铁尘泥脱锌的快速还原,获得锌含量较低的炉料。通过比较微波法和火法两种工艺对含铁尘泥的脱锌效果,发现微波处理含铁尘泥是可行的,并且有反应时间短、加热速度快、脱锌效果明显的特点,尘泥中锌含量越高,微波场还原处理效果越显著,且还原剂的种类对冶金含锌尘泥的脱锌有一定的影响,因此,研究在微波场下冶金含锌尘泥的脱锌效果及初始锌含量、还原剂种类等对锌脱除率的影响具有重要意义[21]。

4 结语

我国钢铁工业尘泥的产量很大,利用好冶金含铁尘泥既能减轻对环境的污染,同时也是又好又快发展我国钢铁产业的必然要求,优化处理技术势在必行。利用国际先进水平处理尘泥的成功经验,同时结合我国的生产实际,探求处理尘泥最佳的技术途径非常必要。目前火法处理尘泥在我国拥有较大的市场,如金属化球团法的转底炉处理工艺,但单一工艺或因种种原因不能应对成分复杂的尘泥,综合采用物理、化学方法并使其与火法工艺有机结合,或许是更好的处理我国含铁尘泥的方法。

[1] 许海川,杨娟,齐渊洪等.钢铁尘泥的整体优化处理[J].中国冶金,2009,19(12):32-35.

[2] 吴海国,李婕.黄铁矿烧渣氯化法回收有价金属[J].有色金属工程,2012,6(10):12-15.

[3] 蒋新民.钢铁厂烧结机头电除尘灰综合利用[D].湘潭:湘潭大学硕士论文,2010.

[4] 佘雪峰,薛庆国,董杰吉等.钢铁厂典型粉尘的基本物性与利用途径分析[J].过程工程学报,2009,2(12):7-12.

[5] 全荣.钢铁厂尘泥的回收利用[N].世界金属导报,2012.10.9.

[6] 傅元坤,汤雪松.高炉氯平衡及氯在煤气管网中的分布[J].安徽工业大学学报,2012,29(3):11-14.

[7] 王树楷.高炉炉尘回收有色金属的工业实践[J].钢铁研究,2010,3(38).

[8] 汪文生,冯莲君,潘旭方等.含铁尘泥循环利用途径研究[J].金属矿山,2005:181-182.

[9] 陈砚雄,冯万静.钢铁企业粉尘的综合处理与利用[J].烧结球团,2005,30(5):42-46.

[10] 周渝生,张美芳,陈亮等.用高炉瓦斯泥生产精铁矿的实验研究[J].安徽工业大学学报,2003,(20):143-145.

[11] 汪为民,刁军,潘旭方等.高炉瓦斯泥浮选脱锌及综合回收工艺技术[J].冶金环境保护,2007,5(12):32-34.

[12] 邹宽,胡利光,林高平.使用水利旋流器回收高炉瓦斯泥[J].钢铁,2003,(38):98-100.

[13] 黄志华,伍喜庆,彭冠兰.高炉尘泥化学除锌[J].中国有色金属学报,2007,17(7):12-15.

[14] Chenglong Zhang,Yunxing Yin.Recovery of Zn-Bearing Blast Furnace Dust by Alkaline Extraction[N].Conference on Environmental Pollution and Public Health(CEPPH 2012).

[15] 董晓伟,吴晓松,周晓源.某含碳金矿焙烧扩大试验设计与结果分析[J].有色金属工程,2012,4(5):21-24.

[16] 何环宇,唐忠勇,裴文博等.高炉瓦斯灰和转炉污泥造块制备金属化球团[J].过程工程学报,2012,12(1):22-26.

[17] 康兴东,刘建朋.金属化球团现状[J],金属矿山,2009,10(15):35-37.

[18] 王贤君.转底炉处理冶金含锌尘泥的理论分析及实验研究[D].重庆:重庆大学,2012.

[19] 唐忠勇.利用低品位、高含碳冶金尘泥制备金属化球团研究[D].武汉:武汉科技大学,2012.

[20] 李然.钢铁企业火法处理含铁尘泥的工艺述评[J].山西冶金,2012,35(1):17-19.

[21] 彭开玉,周云,李辽沙等.微波场下冶金尘泥的脱锌效果[J].矿产综合利用,2005,6(12):7-11.