莱钢90t复吹转炉氧枪粘钢原因与措施的研究

2013-08-03郭传奇刘贤亮孟宪伟

郭传奇 刘贤亮 赵 辉 孟宪伟

(山钢股份莱钢特钢 事业部,山东 莱芜271105)

0 前言

莱钢特钢事业部90t 顶底复吹转炉冶炼过程中, 由于生产条件、操作者操作不当等原因,经常出现氧枪粘钢现象,见图1,这不但会使氧枪散热条件恶化,枪头损坏,氧枪喷头的寿命缩短,大大影响吹炼过程中的供氧效果,而且还造成氧枪无法从氮封口提出,严重影响冶炼周期时间。由于刮渣器作用有限,较厚粘钢时无法清除时,只能采用人工火焰切割处理,有时会出现割漏氧枪的情况,既增加劳动力又耽误生产组织。

图1 氧枪枪体粘钢渣

本文结合6#转炉实际生产现状, 探究了转炉氧枪粘钢现象的原因及处理措施,较好地解决了氧枪粘钢的问题,为生产操作者提供一定的参考基础。

1 氧枪粘钢原因分析

氧枪粘钢的主要原因是由于吹炼过程中造渣制度不合理,过程化渣不好,流动性差,炉渣不能很好地覆盖金属液面,造成金属喷溅,或者枪位过低等造成的;另外,喷头结构、氧压的高低,也有一定的影响。以下主要从原料铁水条件和冶炼过程操作条件两方面进行分析。

1.1 铁水原料条件

2013 年6#转炉所用铁水条件见表1。 由表1 所示,铁水原料条件不稳定,硅含量波动很大。

表1 2013 年6# 转炉所用铁水条件

1.1.1 铁水硅含量高时

铁水硅含量高时,硅、锰氧化期时间变长,使C-O 反应延迟,同时需要加入大量的石灰造渣, 操作人员未能及时提高枪位, 导致渣中(FeO)含量过高,使C-O 反应剧烈,造成喷溅。 这时熔池温度迅速升高,而喷溅后的炉渣中(FeO)含量降低,导致炉渣返干,造成钢水温度的传递受到阻碍,使分散在炉渣中的钢液温度下降而粘在氧枪上。

1.1.2 铁水硅含量低时

铁水硅含量低时,硅很快被氧化,使C-O 反应期提前,起渣较晚,而操作人员未能及时调整枪位,使渣中(FeO)含量降低,导致炉渣返干而粘枪。

1.2 冶炼过程操作条件

1.2.1 装入制度

现场应根据铁水、废钢等原料条件及时调整入炉料的结构。 电子秤计数显示不准、回炉钢水影响、出钢量不稳定以及放钢不净等,有可能造成炉容比偏小而产生喷溅后又产生返干而粘枪。

1.2.2 造渣制度

1)渣料加入批量和时机控制要合适。如在开吹时一次性加入过量石灰,会导致温降过大,石灰溶解不好,化渣不良,形成结块。

2)渣料结构。 如采用单一石灰造渣,易在冶炼过程中出现高温返干、喷溅现象,而合理利用石灰石、镁粒、烧结矿等造渣材料配合造渣,不但可以有效提高炉渣的效果,同时还能提高炉龄和抑制喷溅。 实际操作中,前期预加石灰石做造渣原料,可以很快完成煅烧化渣过程,由于石灰石起到“废钢+石灰”的作用,对炼钢前期脱磷效果好;开吹时加入镁粒以增加前期渣中(MgO)含量,利于前期脱磷和保护炉衬的作用;另一方面多批次加入适量的烧结矿能够助熔降温,降低铁损。

3)造渣量没有根据入炉料变化而改变。 实际操作中,要根据铁水原料硅含量调整造渣剂的配比、批量及加入时间和控制枪位等,以适应吹炼过程中渣量变化,避免出现渣量过多或太少。

4)一次拉碳炉渣化透,没有出现粘枪现象,而在补吹时粘枪。原因是一次拉碳温度较高,补吹加入大量的渣料,而补吹时间又短枪位过低,渣料无法化透,会发生粘枪。

1.2.3 吹炼过程操作不当

根据化渣原则即初渣早化,过程化透,终渣做粘。 在生产实际中,由于操作者操作不当,导致吹炼氧枪枪位和氧压不合适。 如在吹炼中期,炉内温度已足够高,C-O 反应最为激烈,此时枪位过低,渣中(FeO)含量降低,炉渣流动性降低,发生炉渣返干,引起氧枪粘钢。

2 避免氧枪粘钢的措施

氧枪粘钢较少时,容易处理,采用氧枪刮渣器进行清除是可行的。如果枪体表面粘上了钢,或者粘成了钢瘤,刮渣器则无法进行清除,需要进行火焰切割处理。 氧枪粘钢对氧枪寿命、材料的消耗及冶炼时间等都会有不良影响,解决氧枪粘钢的主要措施见下:

2.1 稳定铁水中硅含量

根据相关资料,由于我国的废钢资源有限,铁水中ω[Si]=0.30%~0.60%为宜[1]。混铁炉应发挥其有效作用,稳定铁水成分和温度,为转炉冶炼创造一个好的条件。生产中,操作人员要提前了解铁水中硅含量,以便选择合适的造渣制度,铁水中不同硅含量下的操作方法如下:

1)铁水中硅含量低时,适当降低枪位升温,并减少第一批造渣料的加入量,初渣早化。 因为C-O 反应期提前,应提前提高枪位,加入适量烧结矿,以增加渣中(FeO)含量,防止炉渣返干。

2)铁水中硅含量高时,提高废钢等冷料用量,应少量多批次加入造渣剂,C-O 反应期延迟,延长前期压枪时间,防止喷溅。

2.2 优化枪位控制

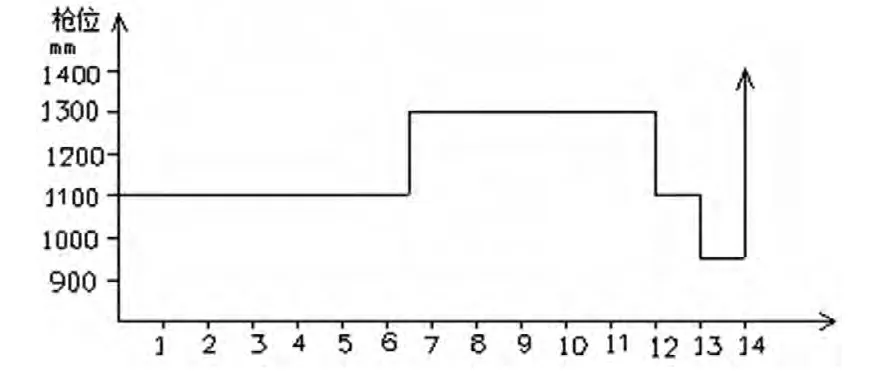

吹炼过程枪位控制的基本原则是:化好渣、化透渣、快速脱碳、不喷溅、熔池均匀升温。在C-O 反应期间,尤其要控制好枪位。操作人员要根据炉口火焰和声音及时判断是否出现返干现象,适当添加烧结矿以增加(FeO)含量。 枪位过低,炉渣返干,造成严重的金属喷溅,导致粘枪而烧坏喷头。枪位过高,渣中(FeO)含量较高,由于C-O 反应剧烈快,造成喷溅。吹炼过程中枪位控制的好与坏至关重要。根据正常情况下按照设定的枪位高度进行控制,总结提炼出的枪位图,在实际冶炼中根据情况适当进行调整,见图2。

图2 优化后的枪位控制图

2.3 控制炉底上涨

炉底上涨不仅影响炉容比,而且降低了转炉的有效高度,严重时会使喷溅加剧。 造成炉底上涨的主要原因有:

1)石灰质量差,冶炼过程出现返干现象,造成终渣未化透;

2)冶炼临近终点,补加石灰等;

3)终渣碱度较高。

控制炉底上涨,首先要控制炉渣碱度,一般不要超过3.5,而不是单纯降低终渣(MgO)含量。 生产中发现,只要终渣碱度合适,溅渣后炉渣有一定流动性,一般不会出现炉底上涨。炉底上涨,一般出现在溅渣后的余渣,不具备流动性,倒炉时呈团滚动的炉次,该症状是炉渣碱度过高或终渣未化透的表现。

2.4 采用锥体氧枪

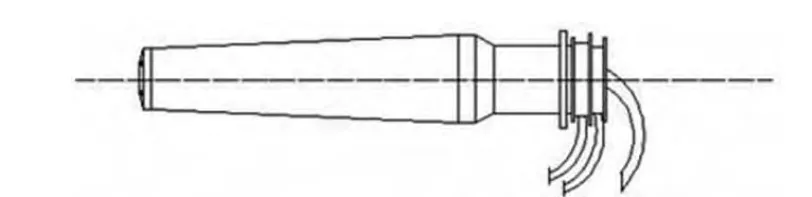

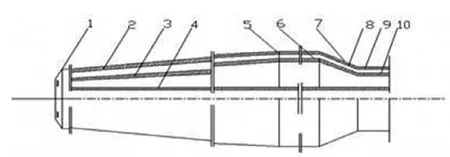

目前,锥体氧枪在我国包钢和鞍钢的应用效果比较好,见图3 和图4 所示。锥体氧枪靠近喷头的下部枪身呈锥形,上粗下细,钢渣粘不住,喷溅在枪身上的钢渣,顺着锥形枪身,自行滑入炉中。通常情况下,提枪后,枪身上无钢渣[2]。

图3 锥体氧枪

图4 锥形管

3 效果

2013 年采用以上措施后,转炉氧枪粘钢现象明显减少,降低了劳动强度,转炉日利作业率得到了一定提高,为顺利完成生产任务奠定了良好基础。 详情效果见表2。

4 结论

1)铁水原料成分条件硅含量不稳定,冶炼操作条件中装入制度、造渣制度和吹炼过程操作不当,化渣不透,产生返干是引起转炉氧枪粘钢的主要原因。

2)实际生产中刮渣器的作用是有限的。 稳定铁水中硅含量、优化枪位控制、控制炉底上涨,化好渣,化透渣,能够较好的解决转炉氧枪粘钢现象。

3)借鉴包钢和鞍钢锥体氧枪成功经验,将现在的氧枪换成锥体氧枪,同样可以起到解决氧枪粘钢的作用。

[1]陈家祥.钢铁冶金学[M].北京:冶金工业出版社,1990.

[2]刘志昌.转炉锥体氧枪[Z].大连汉森金属有限.