不同渣油加氢级配体系脱硫性能研究

2013-07-31李洪广翁延博耿新国

李洪广,翁延博,耿新国,李 勇

(1. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113001; 2. 中国寰球工程公司辽宁分公司, 辽宁 抚顺 113006)

随着原油价格上涨、原油变重变劣、轻质油品需求量上升和重质燃料油需求量下降,重油深度加工任务日益繁重,加工重质油特别是重质渣油已成为炼油行业必须解决的问题[1]。同时,随着燃料标准的日趋严格,经济环保的渣油加氢技术也越来越受到人们的广泛关注[2]。

我国渣油加氢技术自 QL 公司渣油加氢装置引进以来得到长足进步和发展,抚顺石油化工研究院(以下简称FRIPP)自主开发的渣油加氢技术得到了广泛的应用。MM 石化公司的200 万t/a 渣油加氢装置采用 FRIPP 开发的具有自主知识产权的S-RHT 渣油固定床加氢处理技术,设计原料油为沙轻减压渣油、伊朗减压渣油和伊朗减压蜡油的混合油,主要产品是可以直接作为重油催化裂化原料的加氢渣油,同时副产一定量的柴油和石脑油。本文根据该公司工业装置加工原料油,运用固定床连续装置考察了在不同反应条件下三种催化剂级配稳定性能。同时,通过反应动力学模型对不同级配体系的渣油加氢中试数据进行了稳定性对比研究,为工业装置长周期运行提供技术支撑。

1 实验部分

1.1 实验装置和原料油

试验是在 FRIPP 中型渣油加氢装置上进行[3],该装置采用固定床设计,配备先进的控制系统、精密的仪表和设备。试验使用的原料油取自MM 公司工业装置,原料油性质见表1。

表1 原料油性质Table 1 Properties of feedstock

1.2 实验催化剂级配方案

本研究采用抚顺石油化工研究院自主研发的FZC 系列催化剂,分别采用三种催化剂级配体系进行了中试研究,各级配体系催化剂装填比例如表 2所示。

表2 催化剂装填比例Table 2 Catalyst loading ratio

1.3 实验条件

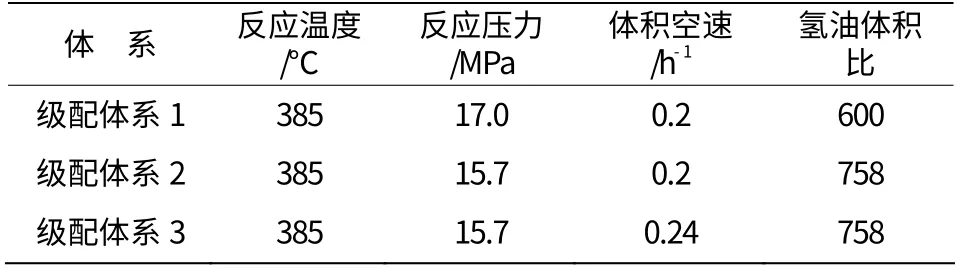

试验研究过程主要操作条件包括反应温度、反应压力、体积空速及氢油体积比。详情列于表3 所示。

表3 主要操作条件Table 3 Major Operating Conditions

2 结果与讨论

2.1 中试试验数据分析

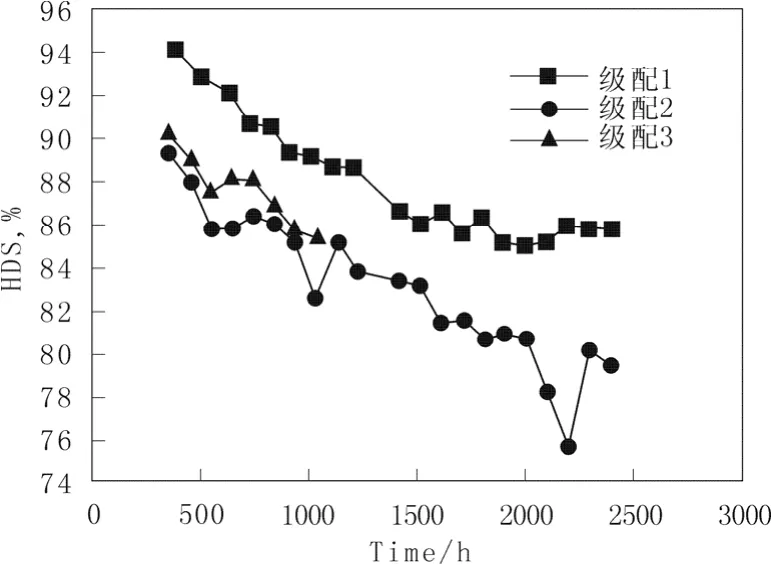

硫的含量对产品质量影响较大,各工厂对产品中硫含量十分关注,本研究主要通过三种不同级配体系来考察各体系对加氢脱硫活性和稳定性影响,其中级配体系1 和级配体系2 稳定性试验均运行2 000 h 以上,级配体系3 稳定性试验运行1 000 h 以上,3 种级配体系加氢脱硫率变化趋势如图1 所示。

由图1 可以看出,3 种级配体系随着反应时间的增加氢脱硫率均逐渐减少。其中级配体系 1 的加氢脱硫率由94.17%下降至86%,级配体系2 的加氢脱硫率由89.41%下降至79.55%,级配体系3 的加氢脱硫率由90.1%下降至85.4%。通过相应减少脱金属催化剂装填比例增加脱氮剂比例可以明显改善级配体系脱硫活性和稳定性,因此,在渣油加氢级配体系中应控制脱金属催化剂在一定装填比例范围之内,从而使整个级配体系的活性和稳定性达到最佳平衡点。由于三种级配体系操作条件不同,这样数据对比并不能体现级配体系稳定性的真实能力,所以需要对该组稳定性数据进行同一操作条件下对比。

2.2 动力学数据分析

中试试验数据进行动力学归一化计算,即通过计算对比在同一操作条件下的加氢脱硫率变化情况。把三个级配体系操作条件统一归一化为级配体系2 操作条件,反应压力15.7 MPa,体积空速0.2 h-1,氢油体积比758。

图1 三种级配体系中试试验加氢脱硫率变化趋势图Fig.1 HDS ratio change of 3 grading systems in pilot plant tests

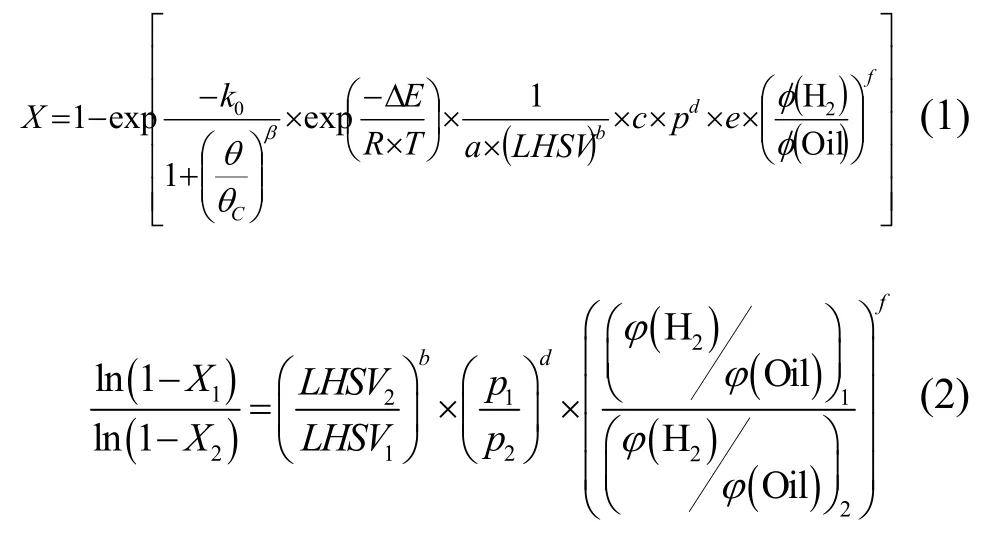

根据文献[4],使用动力学方程式(1)计算不同操作条件下的加氢脱硫率。对于任意两种不同操作条件的杂质脱除率归一化,经过方程式(1)对比,可以得到方程式(2)来计算。

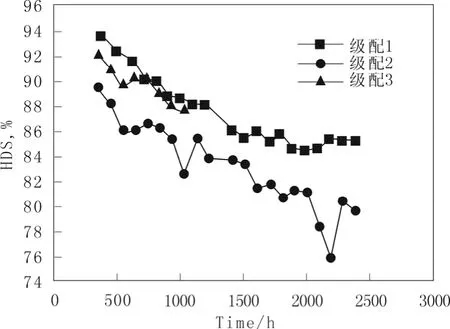

根据动力学方程式(2)进行操作条件归一化计算,得到在同一操作条件下三次中试试验的HDS%变化趋势如图2 所示。

图2 三种级配体系同一操作条件下加氢脱硫率变化趋势Fig.2 HDS ratio change of 3 grading systems under the same operating conditions

由图2 可见,在同一操作条件下级配体系1 的加氢脱硫率由93.6%下降至85.1%,级配体系2 的加氢脱硫率由 89.41%下降至 79.55%,级配体系 3的加氢脱硫率由 91.8%下降至 87.5%。在相同操作条件下级配体系1 和级配体系3 中试试验的HDS 活性、稳定性相近,均高于级配体系2 中试试验。所以MM 渣油加氢催化剂级配选择应该接近于级配体系1 或级配体系3。同级配体系2 相比,应适当降低脱金属剂比例,提高脱氮剂比例,使整个级配体系更加趋于活性平衡,达到在满足产品质量要求的前提下实现长周期运行目的。

3 结 论

(1)采用固定床连续操作装置进行渣油加氢中试试验,试验过程采用MM 渣油加氢工业装置原料油,考察3 种不同级配比例的渣油加氢催化剂脱硫性能;

(2)运用动力学方法对三种级配体系中试试验数据进行了归一化分析。结果表明,在相同操作条件下级配体系 1 和级配体系3 中试试验的 HDS 活性、稳定性相近,均高于级配体系2 中试试验结果,MM 渣油加氢工业装置催化剂级配选择应该接近于级配体系1 或级配体系3。

[1]李春年. 渣油加工工艺[M]. 北京: 中国石化出版社, 2002.

[2] 李大东. 加氢处理工艺与工程[M]. 北京: 中国石化出版社, 2004.

[3] 卞凤鸣,刘纪端,翁惠新. 渣油性质对S-RHT 催化剂的影响[J]. 石油化工,2002,31(11):875-878.

[4] 翁延博,蒋立敬,耿新国. 渣油加氢反应动力学及失活模型[J].石油学报(石油加工), 2010(10):37-40.