基于FLAC3D的煤矿岩巷快速支护实践

2013-07-30冯云贵

冯云贵

(汾西矿业集团新柳煤业公司,山西 吕梁 032000)

岩巷施工过程中,“破、装、运、支”是主要的四大环节,它们相辅相成,缺一不可。其中,支护是以锚网喷技术为主,支护工作对岩巷施工速度影响较大,支护参数不合理或过于保守,会导致支护工作量加大,严重影响掘进速度;同时,支护工作关系到煤矿生产的安全,是煤矿安全高效生产的前提保障[1,2]。所以,进行岩巷支护参数的优化研究对提高岩巷掘进速度和保证施工安全具有重要意义。

1 工程概况和FLAC3D简介

1)断面及围岩情况。

汾西矿业集团新柳煤业公司交子里南翼轨道巷设计长度为1150 m,断面设计为半圆拱型,净断面为11.08 m2,掘进断面为 11.96 m2。

10#煤厚1.67 m左右,不含夹矸,瓦斯相对涌出量为 0.50 m3/t,煤尘最大爆炸指数为:10.217 MPa·m/s。10#煤顶板即 9#煤底板,厚 1.68 ~2.5 m,均厚2.1 m。10#煤底板即 11#煤顶板,厚 4.24 ~4.4 m,均厚4.3 m,均为黑灰色页岩,性脆,易碎,抗压强度为389 kg/cm2。

2)FLAC3D简介。

FLAC3D是美国Itasca国际咨询与软件开发公司在FLAC二维计算的基础上开发的三维有限差分程序[3,4],FLAC3D可以有效模拟非线性系统的大变形力学过程,其明显适合解决煤矿巷道支护分析关系到巷道开挖、围岩稳定的非线性大变形问题[3-5]。随着近几年的推广应用,其在煤矿巷道工程方面得到了认可,故本文应用FLAC3D软件进行优化分析。

2 原支护设计与优化后设计方案的对比

2.1 原支护设计

轨道巷拱顶采用d20 mm×2200 mm的左旋无纵筋螺纹钢树脂锚杆,矩形布置,间排距为0.8 m×1.0 m,贴顶铺设 1.0 m ×1.2 m 的钢筋网。

轨道巷锚索采用d17.8 mm×6300 mm的钢绞线,双排布置,间距为1.8 m,排距为4.0 m,距巷中各0.9 m,打于拱顶。

轨道巷两帮采用d16 mm×1800 mm的树脂锚杆,两帮锚杆每排各打两根,成矩形布置,间排距为0.8 m ×1.0 m,贴帮铺设 1.0 m ×1.2 m 的钢筋网。

2.2 原支护设计的FLAC3D模型

为了与现场地质情况尽可能一致,同时考虑到建模的方便及合理,模型建立见图1。

在原支护状态下,交子里南翼轨道巷围岩竖直方向、水平方向变形云图见图2,其中不同的颜色代表了不同的变形。

图1 建立的模型图

图2 原支护方案模型变形云图

由图2(a)可以看出,在原始支护情况下,巷道在竖直方向上产生的变形有一定的减小。巷道顶板的下沉仍主要表现在中心线位置,其最大顶板下沉量达到4.909 cm。巷道底鼓效应主要表现在巷道底板中心线位置,其最大底鼓量可达到10.000 cm。

由图2(b)可以看出,在原始支护情况下,巷道在水平方向上产生的变形也有一定的减小,要略小于竖直方向的巷道底板变形量。巷道左帮、右帮的中部变形量最为明显,最大变形量达到4.511 cm。

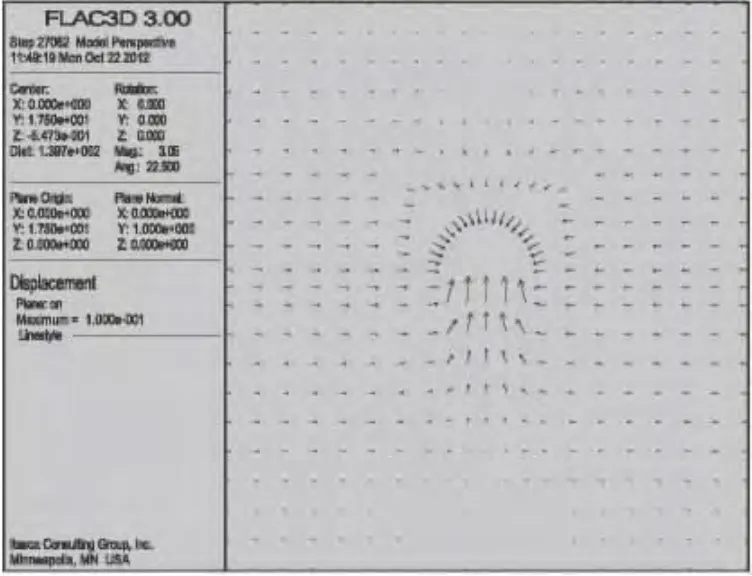

围岩变形矢量图见图3。由图3可以看出,巷道围岩的变形特点,其中,巷道底板底鼓现象比较明显,最大位移量的矢量值达到100.0 mm,整个巷道顶板下沉量稍小。

图3 原始支护模型变形矢量图

原支护状态下塑性区域分布图见图4。由图4可以看出,轨道巷在原始支护状态下,巷道基本未出现拉伸塑性区,只出现剪切塑性区,特别是巷道顶底板区域。

图4 原支护模型塑性区域分布图

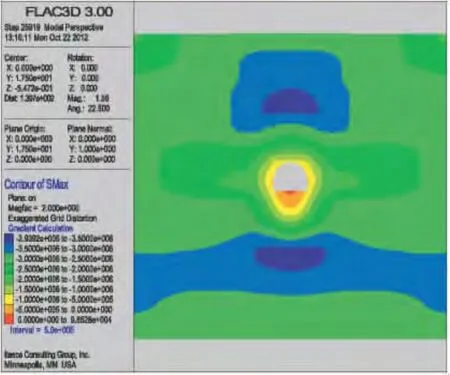

轨道巷四周几乎都是压应力区,只有底板中央出现了很小的拉应力区(如图5),而岩石的抗拉强度远小于抗压强度,这就是交子里南翼轨道巷围岩未出现破坏变形的原因。所以,在支护优化方案设计中可以考虑适当减弱支护强度。

图5 原始支护模型最大主应力云图

2.3 巷道优化后的支护设计

巷道高3300 mm、宽4200 mm,巷道顶板锚杆选用d20 mm×2200 mm的左旋无纵筋螺纹钢树脂锚杆,间距1000 mm,排距1200 mm;帮部锚杆选用d20 mm×2200 mm的左旋无纵筋螺纹钢树脂锚杆,间距800 mm,排距1200 mm,最上排锚杆距底板1200 mm;锚索选用d17.6 mm×6300 mm的钢绞线,间距2500 mm,排距3600 mm。FLAC3D布置效果图见图6。

图6 FLAC3D锚杆(索)布置效果图

2.4 优化后支护设计的FLAC3D模型

在优化支护状态下,交子里南翼轨道巷围岩竖直方向、水平方向变形云图见图7,其中不同的颜色代表了不同的变形。

图7 优化支护方案模型变形云图

由图7(a)图可以看出,在优化支护的情况下,巷道在竖直方向上产生变形有一定的减小。巷道顶板的下沉仍主要表现在中心线位置,其最大顶板下层量达到6.089 cm。巷道底板的底鼓效应主要表现在巷道底板中心线位置,其最大底鼓量可达到10.432 cm。

由图7(b)图可以看出,在优化支护的情况下,巷道在水平方向上产生的变形也有一定的减小,但要略小于竖直方向的巷道底板变形量。巷道左帮、右帮的中部变形量最为明显,最大变形量达到4.922 cm。

模型优化的围岩变形矢量图见图8。其中,箭头线的长短表示该点的位移矢量大小,剪头方向表示该点位移的矢量方向。

图8 优化支护模型变形矢量图

由图8可以看出,巷道围岩的变形特点,其中巷道底板底鼓现象比较明显,最大位移量的矢量值为104.3 mm,整个巷道顶板下沉量稍小。

模型在优化支护状态下塑性区域分布图见图9。

图9 优化支护模型塑性区域分布图

由图9可以看出,交子里南翼轨道巷在优化支护状态下,巷道基本未出现拉伸塑性区,只出现剪切塑性区,特别是巷道顶底板区域。

模型在优化支护状态下最大主应力云图见图10。其中,不同的颜色区域代表不同的应力值,FLAC3D中压应力为负值,拉应力为正值。

图10 优化支护模型最大主应力云图

由图10可知,轨道巷四周几乎都是压应力区,只有底板中央出现了很小的拉应力区,该主应力区的分布规律与其剪切拉伸塑性区的分布规律也极其吻合,而岩石的抗拉强度比其抗压强度有数量级的差别,这就是轨道巷围岩未出现破坏变形的原因,这与图5中表现出的围岩变形特点相一致。

3 结论

由FLAC3D模拟可得:

1)当巷道采用原始支护方案时,巷道顶板下层量为4.909 cm,底板底鼓量为10.000 cm,左帮移近量为4.511 cm,右帮移近量为4.509 cm,变形矢量值为 100.0 mm。

2)当巷道采用优化支护方案后,巷道顶板下层量为6.089 cm,底板底鼓量为10.432 cm,左帮移近量为4.917 cm,右帮移近量为4.922 cm,变形矢量值为104.3 mm。

3)由两种支护方式的数据对比结果可以看出,除了巷道顶板下层量(本来变形就很小),巷道底板底鼓量、两帮位移、变形矢量值增加量都很小,这说明目前新柳煤矿交子里南翼轨道巷支护强度是足够的、可行的。

4)通过优化设计之后,支护工作量较原方案减少了约10%,降低了巷道支护成本,有利于提高岩巷的安全掘进生产,同时能够保证施工安全。

[1]王金华.我国煤巷锚杆支护技术的新发展[J].煤炭学报,2007(02):113-118.

[2]龙百画.锚杆支护作用的FLAC模拟[D].贵阳:贵州大学,2006.

[3]康红普.回采巷道锚杆支护影响因素的FLAC分析[J].岩石力学与工程学报,1999(05):534-537.

[4]郭 力,赵 静,元永国.FLAC3D在巷道支护中的模拟分析[J].山西焦煤科技,2011(03):20-22.

[5]郭子源,赵国彦,彭 康.深部高应力软岩巷道开挖与支护围岩变形的FLAC3D模拟[J].矿冶工程,2012(02):18-22.