机床通用误差模型的建立及应用

2013-07-25李青锋

黄 强 李青锋

重庆理工大学,重庆,400054

0 引言

误差防止和误差补偿是提高机械加工精度的两条途径,其有效实施均以掌握误差源的作用规律为基础[1]。误差建模与分析是目前实现这一目的的主要技术手段。早在20世纪60年代初,Mcclure[2]就开始了机床热效应的建模和实验研究;1992年,Chen等[3]建立了适用于非刚体条件的系统运动模型,用于分析机床几何误差、热误差及其综合效应;Lin等[4]在1993年提出了一种直接空间误差分析方法,用于评价多轴机床工件的位置和方向误差。目前,以多体系统理论结合齐次坐标变换原理的机床误差建模与分析方法已得到广泛应用。应用误差建模与分析技术,我国的天津大学、上海交通大学、华中科技大学、浙江大学和重庆大学等院校在机床精度控制方面取得了一系列进展[5-7]。不同种类和型号的机床具有不同的空间结构、尺寸及相对运动方式,所以目前的机床误差建模与分析通常只针对特定的目标机床。针对这一问题,本文提出了一种采用数字化编程方式来提高机床误差模型通用性的方法。

1 机床误差分析与建模

零件的加工精度取决于工艺系统的精度,具体体现为刀具与工件的相对位置精度、姿势精度(以下合称为位姿精度)和运动精度,其中,机床精度占有很大的比重。机床最终执行部件的输出精度是各个部件精度的综合作用结果。机床误差建模与分析的目的,就是为了掌握各个部件误差与机床输出误差之间的规律,为机床设计与制造中的误差防止与补偿提供可靠的依据。机床误差分析工作一般包括下列内容:

(1)单元误差的敏感性分析。机床各个部件的误差对机床最终输出误差都有影响,但其影响程度(敏感性)则各不相同。通过分析掌握机床输出误差对各个单元误差的敏感性,可以在合理成本下对机床输出误差进行高效控制。敏感性分析方法为分析各个单元误差对机床输出误差的作用权重提供了方便。

(2)单元误差的作用规律分析。研究单元误差的作用规律是为分析和掌握各个单元误差对机床输出误差的映射(插值)规律,为精度控制与调整提供定量依据。机床精度控制的主要手段为公差设计,因此,单元误差分析也可延伸为单项公差的控制效果预测。

(3)各个单元误差的累积效应分析。掌握各个单元误差在机床输出误差上的累积效应,可以为机床精度分配、检验及调整提供直接的指导。

要完成上述定量分析工作,必须依托一个数字化的机床误差模型,该模型应能准确反映机床各个部件的误差与机床输出误差之间的关系。目前,机床误差建模与分析往往只针对一种特定的目标机床,因此,寻求一种具有较好通用性的数字化机床误差建模与分析方法,对提高机床误差的分析效率和准确性是十分必要的。

2 机床拓扑结构的共性

不同种类和型号的机床具有不同的空间结构、几何尺寸及运动方式。一个通用的机床误差模型,首先是一个面向任意拓扑结构的机床模型。该模型应具备如下特征:①机床可以具有多个运动轴;②相邻部件之间可以是固联也可以存在相对运动;③各部件的相对运动方式不受限制,可以是移动、转动、平面运动和空间运动。

金属切削机床均需要通过刀具和工件之间的相对切削运动来实现工件的加工,因此,除并联机床外,切削机床在拓扑结构上应存在共性。图1为一台卧式车床的结构示意图,其拓扑结构如图2所示。机床以基础支承件床身7为基点,各个相关部件分成两支,一支从床身7到工件10,另一支为床身7至刀具1。所以,不同结构的机床具有相同的拓扑结构特征:任意一台金属切削机床的部件链均由一系列相邻的部件串接而成。部件链分成两个部分——工件链和刀具链,连接点为床身。部件链中的各相邻部件之间的关系可以是固联、移动或转动。

图1 机床结构示意图

图2 机床拓扑结构示意图

3 部件链关系的数学描述

机床部件链由一系列相邻的部件串接而成,部件链起始两端部件的相对位姿、运动及其误差关系是各个相邻的部件的相对位姿、运动方式及其误差关系的综合作用结果。在机床的各个部件上分别设置各自的局部坐标系,则各个部件坐标系在6个自由度上的变动可准确地表征机床各部件的相对位姿、运动方式及其误差关系。

3.1 两个相邻部件

在机床中选取两个相邻的部件i和j进行无误差状态和有误差状态分析。

(1)无误差状态分析。该状态下,部件j相对于部件i的位姿和运动关系可用两个部件坐标系的齐次坐标变换矩阵表示为[8]

式中,T ijp为两部件的位姿变换矩阵,T ijs为运动变换矩阵;x ijp、yijp、zijp分别为坐标系j相对于坐标系i在x、y、z方向上的相对位置;xijs、yijs、zijs分别为坐标系j相对于坐标系i沿x、y、z轴的相对直线运动量;α、β、γ分别为2个坐标系的x、y、z轴之间的夹角或角位移。

在上述三式中,当两部件间没有相对运动时,T ijs为单位矩阵。

(2)有误差状态分析。该状态下,部件j与部件i之间至少存在相对位姿误差,其总误差矩阵的原始形式与式(2)和式(3)相似(将x ijp、y ijp、zijp、αijp、βijp、γijp分别置换为误差参量Δx ijp、Δy ijp、Δzijp、Δαijp、Δβijp、Δγijp)。由于 Δαijp、Δβijp、Δγijp均为微小量,故在忽略高阶误差项后两个部件之间总的位姿误差矩阵可表示为

如果两个部件之间存在相对运动,则其运动误差矩阵ΔT ijs可用与式(4)相同的形式表示(下标换为ijs)。因此,部件j相对于部件i的关系可完整地表示为

式中,T ij为部件j相对于部件i的特征变换矩阵[8]。

3.2 完整部件链

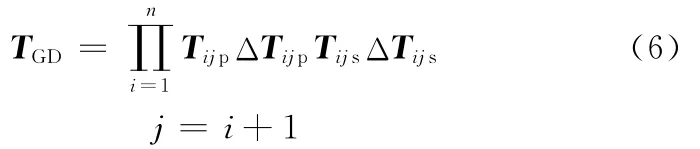

切削加工误差可直观地描述为刀具与工件偏离理想的相对位姿和相对运动的误差,因此,为分析机床各个部件误差对加工精度的作用效应以及累计效应,部件链一般应表示为:刀具—部件1—中间部件2—…—中间部件n—工件。其总特征变换矩阵应为部件链中各相邻部件间特征变换矩阵的顺序连乘,即

式(6)中的“刀具-工件”链总特征变换矩阵完整地描述了刀具与工件之间的相对位姿、运动方式和误差来源及相互关系。

4 数字化机床误差模型的建立

上述分析结果显示:尽管不同种类和型号的金属切削机床具有不同的空间结构、几何尺寸以及运动方式,但刀具与工件之间的相对位姿、运动方式及其误差关系均可用式(6)的特征变换矩阵表征,而该特征变换矩阵又取决于部件链中各个相邻部件之间的相对位姿、运动方式及其误差矩阵,如式(5)中的T ijp、T ijs、ΔT ijp、ΔT ijs统一具有固定格式的4×4形式,这就给建立通用的机床误差模型提供了条件,即设计一个交互式的计算机软件,就可以实现不同机床的数字化误差建模与分析。

数字化机床误差建模与分析的基本原理及结构如图3所示,其中建模工作包括下面3个部分:

图3 数字化机床误差建模与分析的基本原理及结构

(1)建模准备。针对一台目标机床,首先需要人工分析其拓扑结构,理清该机床从刀具到工件的部件顺序,并按“刀具-工件”链顺序对机床部件进行编号和建立部件坐标系;然后根据目标机床的设计资料确定“刀具-工件”链上各个相邻部件间的相对位置、姿势和运动参数,即先确定两个局部坐标系在x、y、z轴方向上的相对位置x ijp、y ijp、zijp以及这两个局部坐标系的三个坐标轴的夹角αijp、βijp和γijp;再确定局部坐标系j相对于坐标系i的相对运动,亦即在x、y、z轴方向上的相对直线运动x ijs、y ijs、zijs以及绕着这三个坐标轴做相对转动的αijs、βijs和γijs。

(2)机床部件相对位姿和运动参数输入。将上述机床参数从软件的输入界面逐一输入。计算机首先将这些参数转换为对应的4×4矩阵并储存,然后按照式(2)和式(3)计算并储存各个相邻部件间的相对位姿关系矩阵T ijp和运动矩阵T ijs。根据通用化需求,程序的原始设置为两个相邻部件间同时存在六自由度的相对位姿关系和六自由度的相对运动关系。输入实际的关系值后,其余关系参数自动置零。

(3)误差矩阵设置及其初始化。在实际状况下,两个相邻部件的相对位姿和运动均存在误差,所以程序预置两个相邻部件的相对位姿和运动均存在式(4)所示的六自由度误差ΔT ijp和ΔT ijs。由于误差参量是被分析参量,故两个误差矩阵中的相关误差项均初始化为零,即此时ΔT ijp和ΔT ijs均为单位矩阵。

完成上述三项工作后,目标机床的部件层误差模型自动在计算机中建立并储存在对应的数据库中。目标机床各相邻部件之间的关系如式(5)所示,刀具与工件的关系如式(6)所示。完成建模后即可进行相应的分析工作。

5 建模及分析方法示例

下面以图1机床为对象,以部件为误差单元,采用示例方式介绍机床误差建模及分析的基本方法,包括机床建模、单元误差的敏感性分析及作用规律的分析。本文所用原型软件采用MATLAB编程,并使用其建模和进行模块分析。

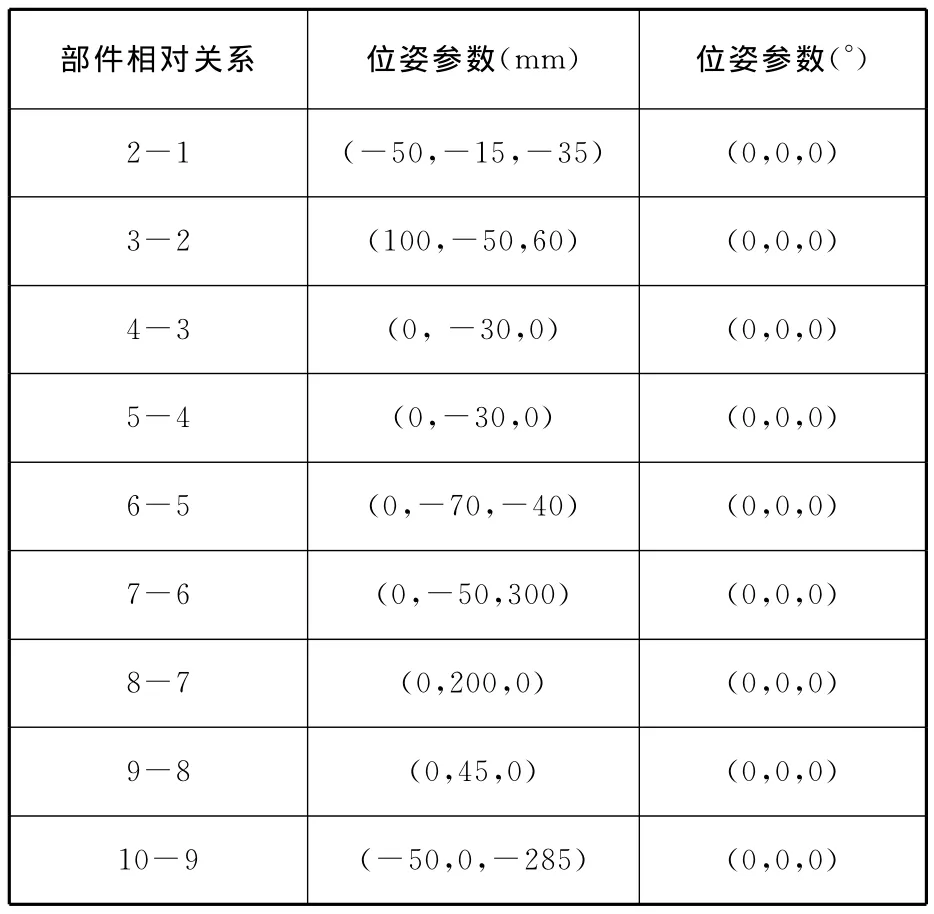

5.1 机床误差建模

在图2的“刀具-工件”链示意图中,部件的连接顺序为:刀具—刀架—小托板—小托板导轨—中托板—z向导轨—床身—主轴箱—主轴—工件。对各个部件进行编号并建立各自的局部坐标系后,确定各个相邻部件的局部坐标系关系如表1所示。

表1 各个相邻部件局部坐标系的相对坐标系

将表1参数通过软件界面输入,检查确认后,由计算机建立目标机床的误差模型。各个相邻部件间的误差矩阵在参数输入确认后自动初始化。

5.2 单元误差的敏感性分析

各个部件单元误差沿部件链传递到最终执行部件,其方向和大小都可能发生变化。根据加工误差敏感方向的概念,那些传递到加工误差敏感方向上被放大的单元误差可称之为敏感误差。该项分析工作的目的,是识别各个单元误差的敏感性。

该项分析为静态分析,各个相邻部件之间的运动关系矩阵T ijs及运动误差矩阵和ΔT ijs保持初始化值,即相关误差项均为零;然后依次分别设置各个部件的位姿误差矩阵中的Δx ijp、Δy ijp、Δzijp、Δαijp、Δβijp、Δγijp为单位误差。本次示例分析中单位误差的取值为:转角误差取1/100°,线位移误差取1/100mm。在计算一个误差项时,其他误差项为零。最后由计算机分别计算这些单元误差均为单位误差时对机床输出误差的影响。对机床输出误差的影响用刀尖点在三个坐标方向上偏离理想位置的量Δx、Δy、Δz进行评定。

图4所示为中托板5的误差敏感性分析结果。其详细数值如表2所示。总体而言,中托板的3个线误差将分别等值反映在最终输出误差的一个特定方向上,而3个角误差将分别产生两个方向的输出误差。由于车床只有x方向为加工误差敏感方向,所以图4中的Δx输出是主要关心对象(图4中阴影填充的柱状线)。分析结果显示:中托板单元的Δx65和Δγ65是需要重点控制的误差项。

图4 中托板单元误差的敏感性分析

表2 中托板单元误差为单位误差时的输出误差

5.3 单元误差的作用规律分析

研究单元误差的作用规律是为分析和掌握各个单元误差与机床输出误差之间的映射(插值)规律。分析方法是让各个单元的误差项Δx ijp、Δy ijp、Δzijp、Δαijp、Δβijp、Δγijp分别在给定范围内变化时,观察其在最终输出端的变化规律,尤其是在加工误差敏感方向x上的变化规律。例如,中托板的敏感性分析结果表明其Δx65和Δγ65是敏感误差源,现将 Δx65取值范围规定为 [-0.01,0.01]mm,误差变化步长取0.002mm;Δγ65取值范围规定为[-0.01°,0.01°],误差变化步长取0.002°,则可计算得到这两个误差项在输出误差x向上的作用规律。这一分析结果十分有利于对机床的输出误差进行目标控制:在机床输出误差超差时,可以根据超差大小通过插值方式获得具体的单元误差控制量。

6 结论

(1)不同种类和型号的金属切削机床具有不同的空间结构、几何尺寸及运动方式,但其拓扑结构具有串行的“刀具-工件”链特征。刀具与工件之间的相对位姿、运动及其误差关系由部件链中各个相邻部件之间的特征矩阵表征,而这些特征矩阵具有统一的数学表达形式。因此,设计一个交互式的计算机软件,就可以实现不同机床的数字化误差建模与分析。

(2)基于机床的数字化误差模型,可以对机床的单元误差进行敏感性分析、作用规律分析以及各个误差单元的积累效应分析,为机床的公差设计、装配调整以及误差补偿提供可靠的数值依据。

[1]杨建国.数控机床误差综合补偿技术及应用[D].上海:上海交通大学,1998.

[2]Mcclure E R.Significance of Thermal Effect in Manufacyuring and Metrology[J].Annals of CIRP,1967,15:61-66.

[3]Chen J S,Yuan J,Ni J.Compensation of Non-rigid Body Kinematic Effect of a Machining Center[J].Transaction of Namri,1992,20:325-329.

[4]Lin P D,Ehmann K F.Direct Volumetric Error Evaluation of Muti-axis Machines[J].Int.J.of Mach.,Tools Manufact.,1993,33(5):675-693.

[5]刘又午,章青,赵小松,等.基于多体理论模型的加工中心热误差补偿技术[J].机械工程学报,2002,38(1):127-130.

Liu Youwu,Zhang Qin,Zhao Xiaosong.Multibody System-based Technique for Compensation Thermal Errors in Machine Centers[J].Chinese Journal of Mechanical Engineering,2002,38(1):127-130.

[6]沈金华.数控机床误差补偿关键技术及其应用[D].上海:上海交通大学,2008.

[7]黄强,张根保,任显林.基于几何误差源互补偿的机床公差设计及其应用[J].中国机械工程,2010,21(5):580-584.

Huang Qiang,Zhang Genbao,Ren Xianlin.Tolerance Design and Application for Machine Tool Based the Geometry Error Sources Compensating Each Other[J].China Mechanical Engineering,2010,21(5):580-584.

[8]李圣怡,戴一凡.精密和超精密机床精度建模技术[M].长沙:国防科技大学出版社,2007.