基于振动信号的轴承早期异常状态识别方法研究

2013-07-23孙磊贾云献刘峰李华腾红智

孙磊,贾云献,刘峰,李华,腾红智

(军械工程学院 a.装备指挥与管理系;b.科研部;c.训练部信息管理中心,石家庄 050003)

轴承是旋转机械中的关键部件,其故障是旋转机械停机的主要原因之一[1],尤其对于大型关键机械设备,一旦出现故障将导致严重损失和后果,而对轴承开展早期异常状态识别可以有效减少或避免多种故障的发生。因此准确识别轴承早期异常状态将会对改善旋转机械设备的可靠性、适用性和安全性起到关键作用[2]。

针对上述问题,首先研究了隐半马尔科夫模型(Hidden Semi-Markov Models, HSMM)转换为动态贝叶斯网络(Dynamic Bayesian Networks,DBN)的优点和基本过程;在此基础上,提出了基于振动信号和HSMM-DBN的早期异常状态识别模型,不进行特征提取,直接利用振动信号实现装备早期异常状态识别的方法;最后使用轴承试验公开数据[3],从识别轴承正常状态和识别早期异常状态2个方面,验证了该模型的可行性与有效性,为机械设备异常状态识别提供一种新的有效方法。

1 基于HSMM-DBN的轴承早期异常状态识别方法

1.1 转换过程分析

动态贝叶斯网络是以静态贝叶斯网络为基础[4],将原来的网络结构与时间信息相结合,而形成具有处理时序数据能力的新的随机模型。

隐马尔科夫模型是一个双重随机过程[5]。其中,一个随机过程用以描述状态转移的马尔科夫链,属于基本过程,其中的状态不能直接观测,即隐状态;另一个随机过程用以描述观测值与状态之间的对应关系。

随着设备构造的复杂化,表达设备健康状态的参数呈指数增加,模型相应的计算复杂度也逐渐提高,给设备的故障诊断和剩余寿命预测增加了难度。动态贝叶斯网络作为图模型的一种,近年来受到了越来越多的关注。将HSMM转换为DBN可以在一定程度上降低计算复杂度,能够更有效地进行故障诊断和预测,并具有减少模型参数,缩短推理时间,适合处理拓扑结构节点多、耦合度低的问题等优点[6]。

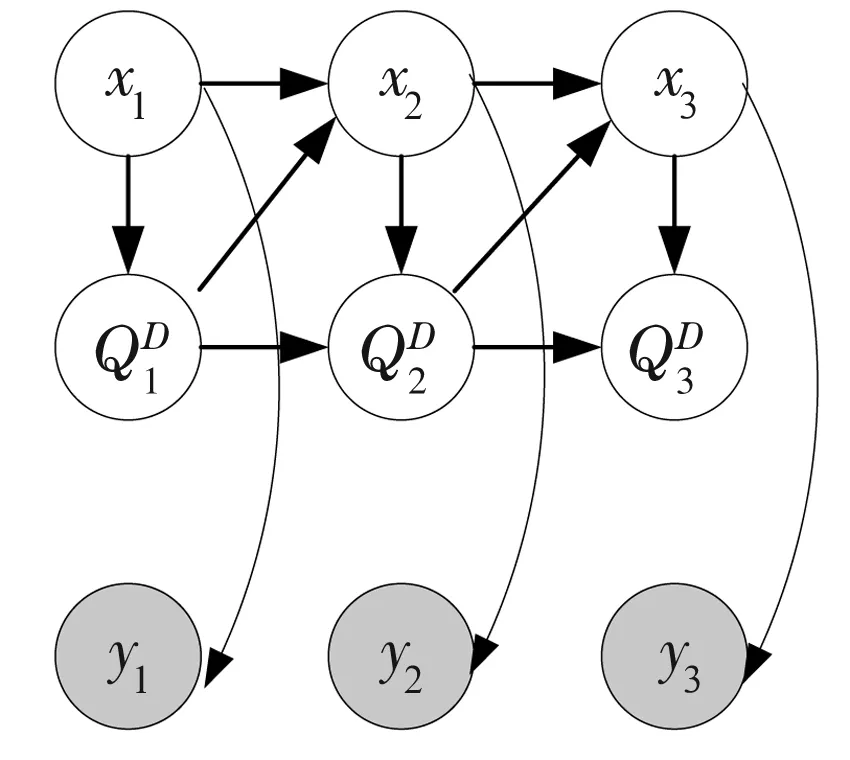

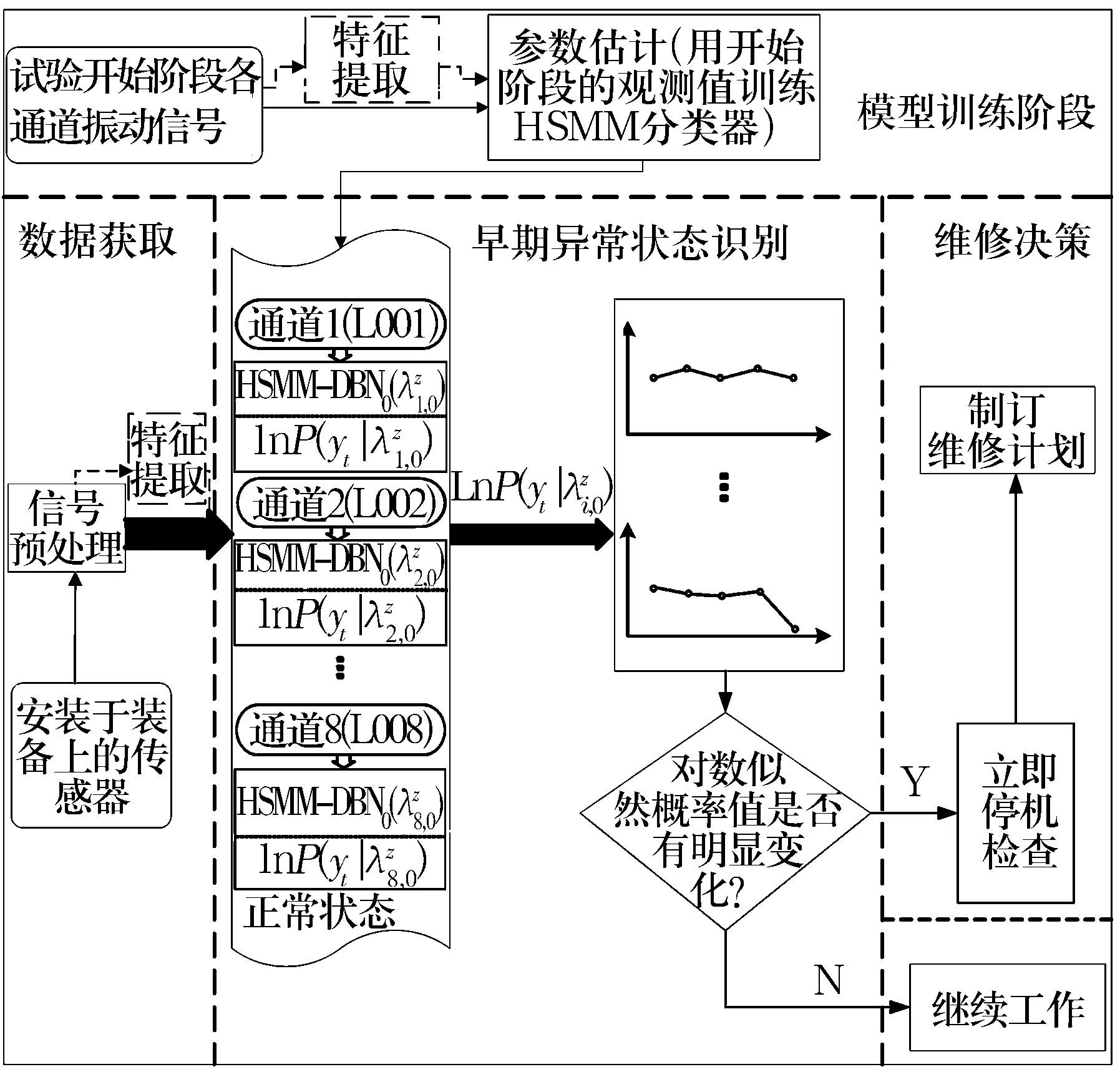

文献[7]对HSMM转换为DBN(或HSMM的DBN表达)的过程进行了研究,下文研究将其应用于机械故障诊断和预测领域。HSMM转换为DBN具体形式如图1所示。

图1 HSMM-DBN

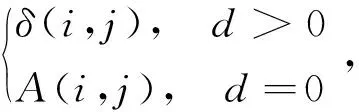

(1)

(2)

P(xt=j|xt-1=i,Ft-1=f)=

(3)

(4)

(5)

(6)

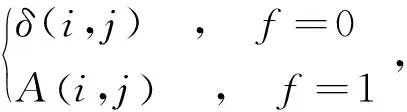

1.2 识别方法

在HSMM-DBN的基础上,针对轴承早期异常状态识别问题,将当前监测得到的振动信号与试验开始阶段的振动信号进行对比,分析HSMM参数lnP(yt|λi,0)的变化,将其作为分析评价指标,其中λi,0表示正常状态下i通道的模型参数,0表示正常状态。如果待分析信号各通道对数似然概率值均没有变化或者变化不大,则认为轴承的状态没有发生变化;如果通过计算发现该参数变化较大,则认为轴承出现早期异常状态,具体模型框架如图2所示。

图2 早期异常状态识别框架

基于振动信号和HSMM-DBN的早期异常状态识别模型要求用于模型训练的振动信号与待识别振动信号的工况条件必须相同,这样才能保证分析结果的准确性。该模型的基本步骤如下。

2 试验验证

2.1 试验设置[3]

试验台监测的轴承用于支撑电动机的转轴,驱动端轴承型号为6205,风扇端轴承型号为6203。风扇端和驱动端的轴承座上方各安装一个加速度传感器;振动加速度信号由数据记录仪采集得到;驱动端和风扇端轴承的故障采样频率均为12 kHz;包括1 730,1 750,1 772及1 797 r/min共4种转速工况。使用电火花加工单点损伤作为试验台轴承预置故障,损伤直径分别为0.177 8,0.355 6,0.533 4,0.711 2和1.016 mm。

2.2 试验结果分析

首先,分析该模型能否将原始振动信号作为HSMM模型的输入参数,从而实现异常状态识别,即验证模型的可行性。试验过程中轴承预置损伤的直径由小到大,即故障程度由轻到重。若该方法能够很好地识别试验中设置的轻度故障(0.177 8 mm,即早期异常状态),则说明该模型有效。模型的有效性可从“一小一大”2个方面进行分析:

(1)正常状态时,通过分析该模型参数的变化幅度,并与传统分析方法进行对比,参数变化幅度“小”的方法稳定性好,虚警率低。

(2)出现早期异常状态时,分析该模型参数的变化幅度,并与传统分析方法进行对比,参数变化幅度“大”的方法更易于识别早期异常状态。

2.2.1 轴承正常状态模型识别研究

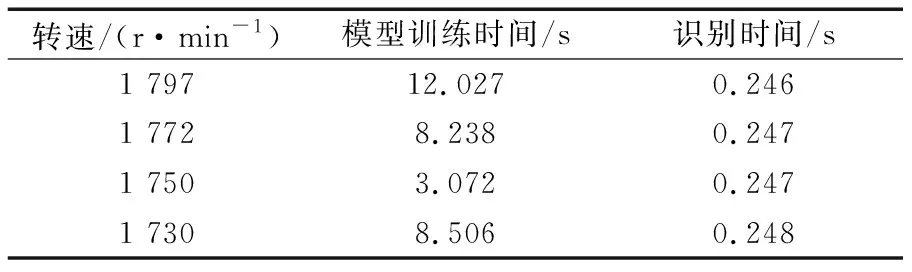

将轴承正常状态的振动信号分为11组,其中1组用于训练HSMM-DBN模型,其他10组数据作为被识别研究对象,截取每组振动信号的测量点数为20 000。分别用HSMM-DBN和传统分析方法计算各参数值。模型训练时间和识别轴承内圈早期异常状态(0.177 8 mm)的时间见表1。对于HSMM-DBN,模型训练仅需要1次,每次识别异常状态时间,即模型计算参数lnP(yt|λ0)的时间很短。

表1 模型计算时间

由于衡量设备工作状态的诸多参数数据单位不同,用简单的统计方法进行数据处理后,数量级差距较大,缺乏可比性,很难对各种异常状态识别参数进行对比。因此采用归一化方法分别对各参数进行归一化处理,即

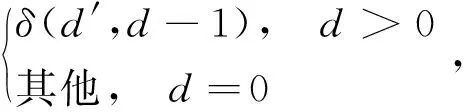

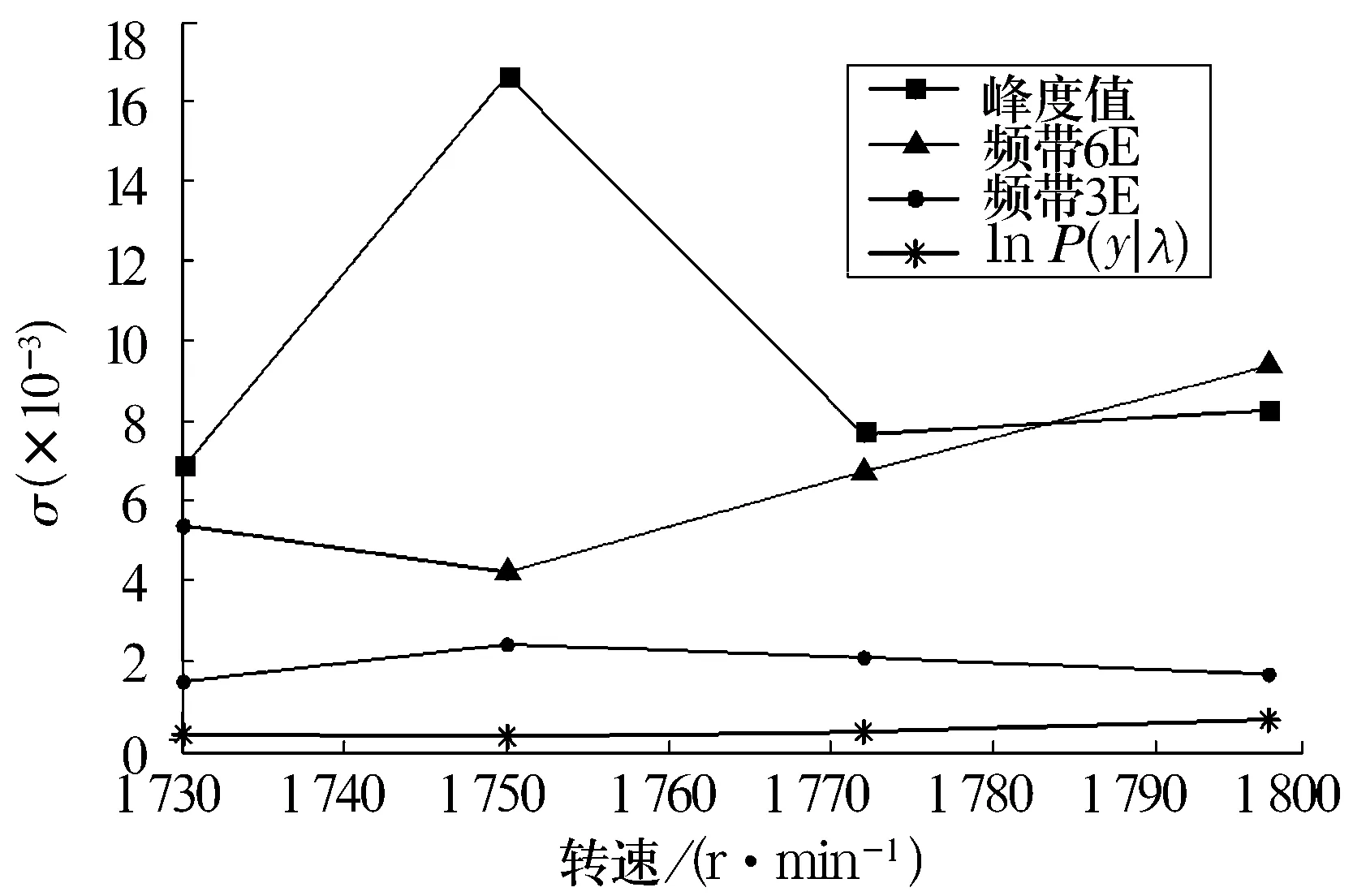

归一化后,再对各参数进行方差分析,部分参数归一化后方差的对比如图3所示。由图可得:正常状态时,基于振动信号和HSMM-DBN的早期异常状态识别方法中的指标lnP(yt|λ0)的方差是所识别分析参数中方差最小的,说明该模型应用于状态识别时,在正常状态下模型参数变化小,稳定性好。

图3 正常状态各参数归一化后σ对比图

2.2.2 轴承早期异常状态模型识别研究

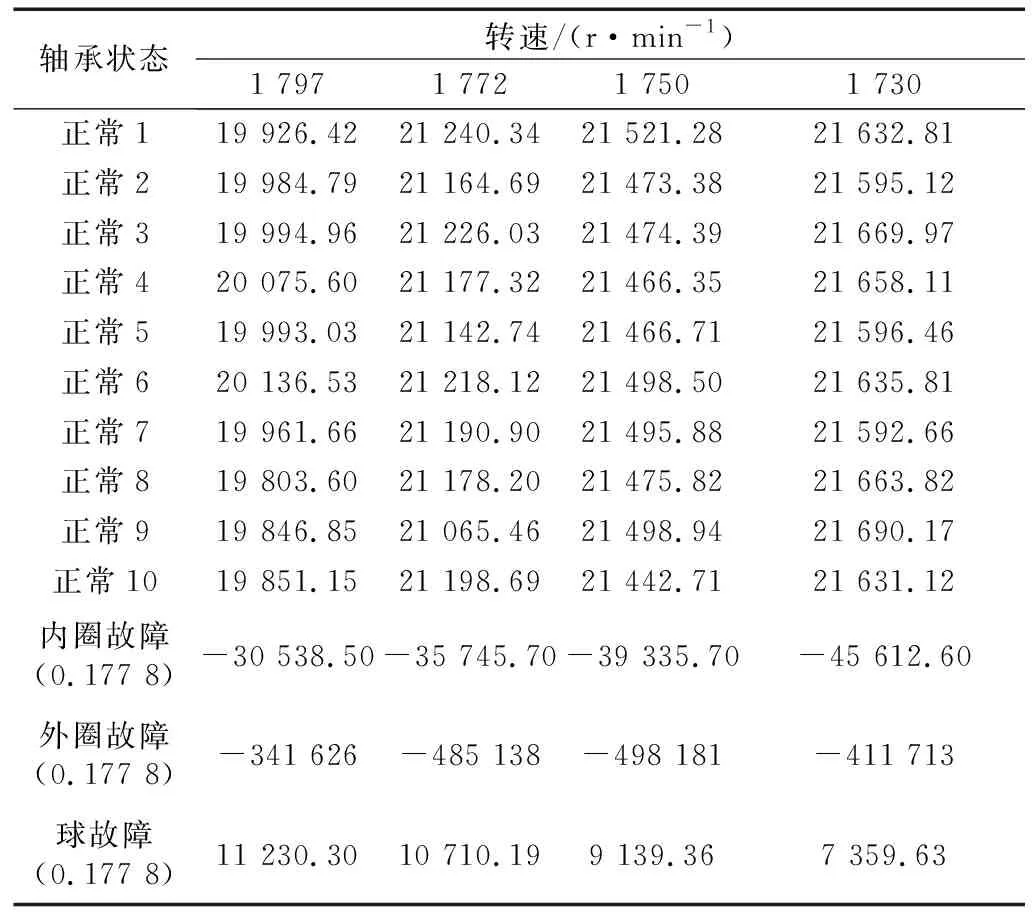

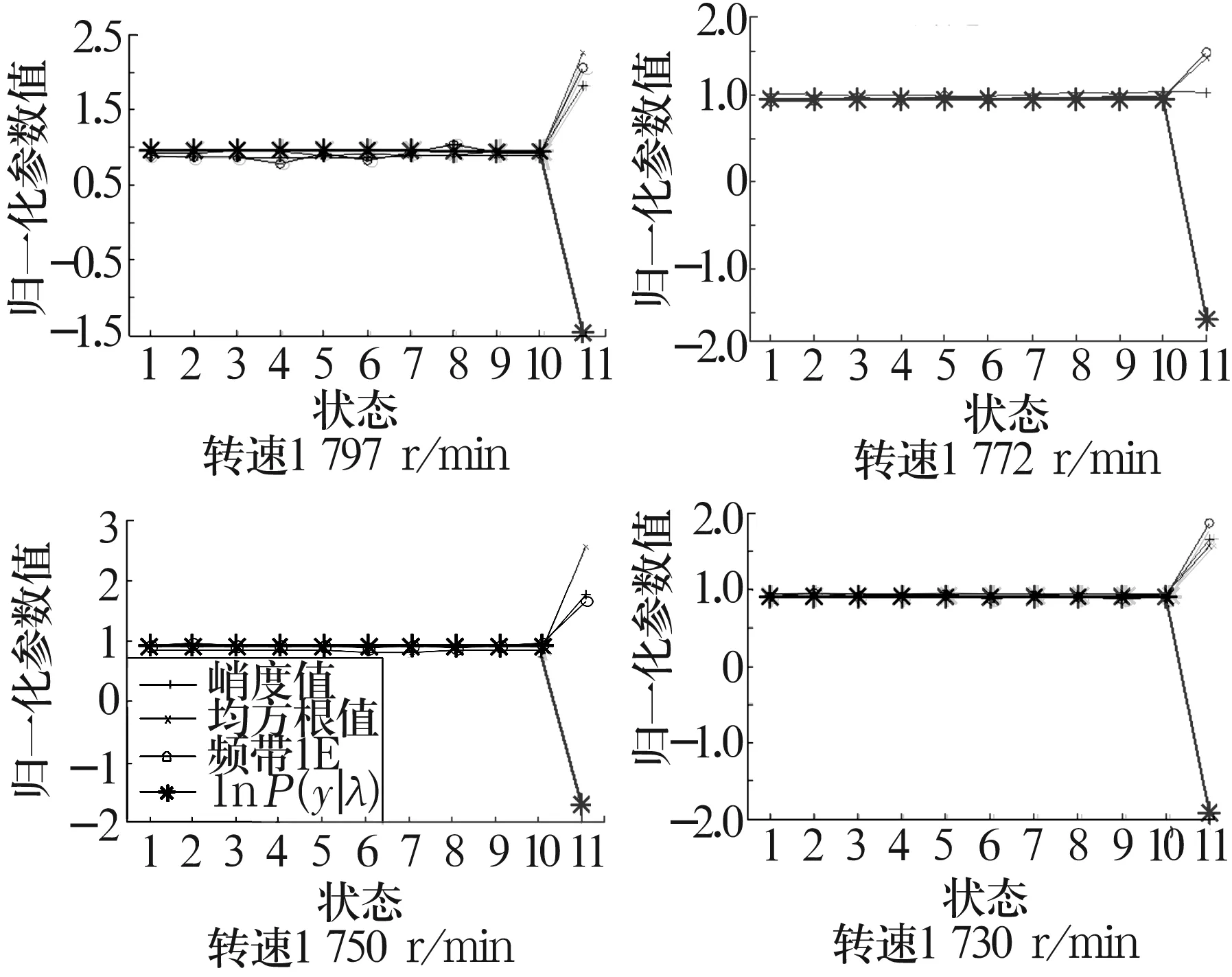

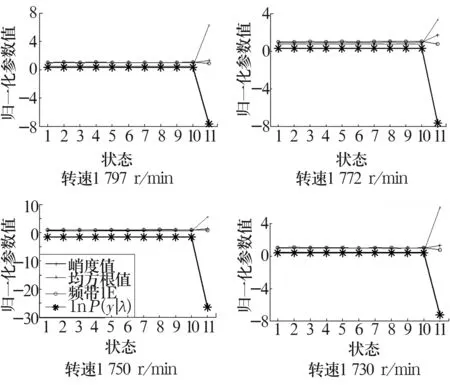

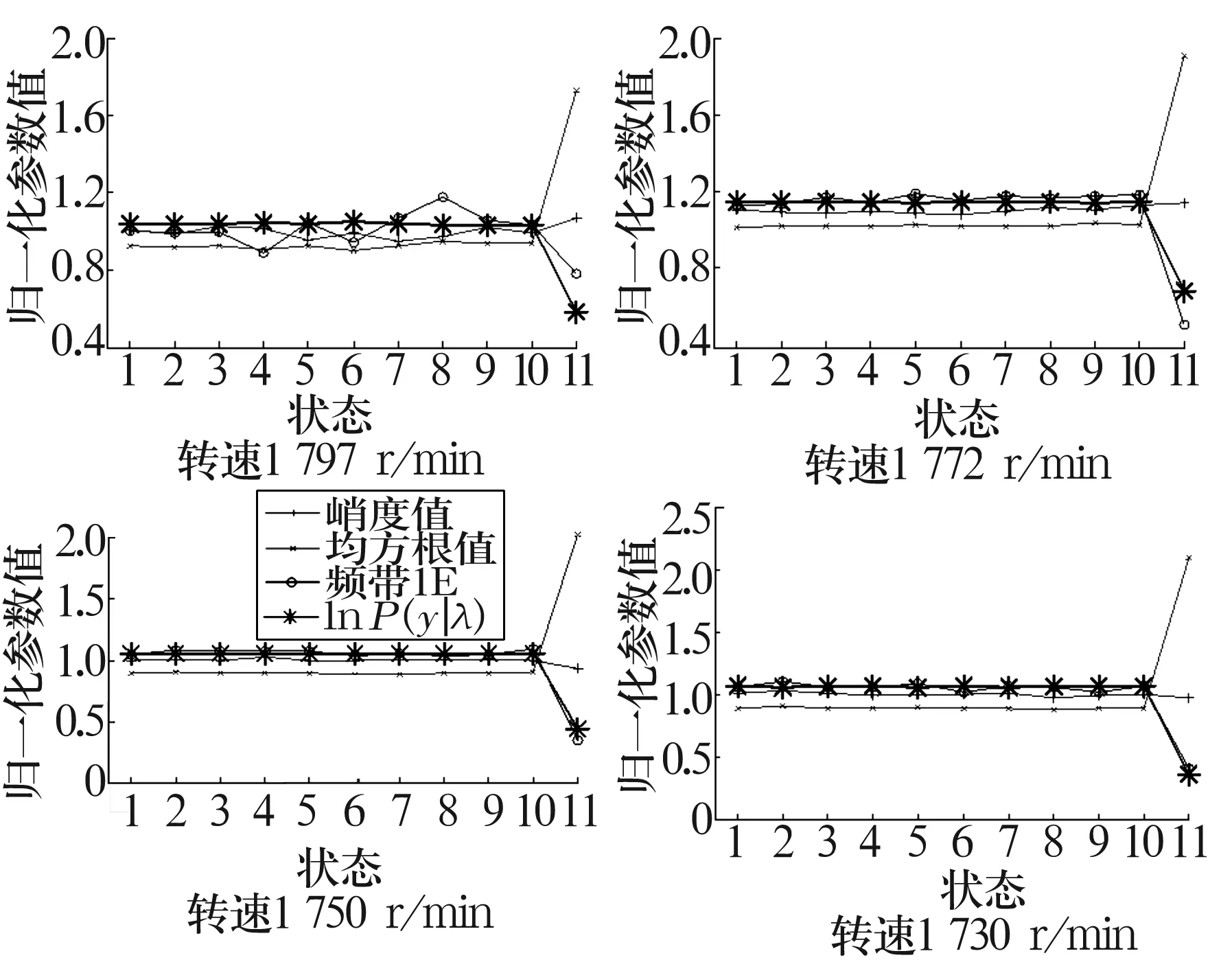

选取轴承正常状态(1~10)与内圈、外圈、球早期异常状态(0.177 8 mm)共13种状态,分别在4种转速工况下输入异常状态识别模型后得到的对数似然概率值见表2。轴承正常状态与内圈、外圈和球早期异常状态在各工况下部分识别参数归一化对比图如图4~图6所示。

表2 模型识别轴承振动信号对数似然概率值

从图4~图6早期异常状态识别各参数归一化对比图中可以看出:

图4 内圈早期异常状态识别参数归一化对比图

图5 外圈早期异常状态识别参数归一化对比图

图6 球早期异常状态识别参数归一化对比图

(1)对于参数峭度值,当轴承内圈出现早期异常状态时,其变化幅度较大,但对于其他2种早期异常状态,峭度值变化不大;

(2)对于参数均方根值,当球出现早期异常状态时,其变化幅度较大,当轴承内、外圈出现早期异常状态时,其变化幅度相对较小。从图5中还可以观察到参数均方根值在不同转速工况下,变化幅度差距较大,说明该参数受工况影响;

(3)对于参数频带1E,当内圈、球出现早期异常状态时,其变化幅度较大,而外圈出现早期异常状态时,频带1E基本没有发生变化;

(4)基于振动信号和HSMM-DBN的早期异常状态识别模型参数lnP(yt|λ0)在轴承3类早期异常状态及4种工况下,变化都比较明显。

根据上述分析可以得出结论:出现早期异常状态时,传统的特征提取方法得到的特征参数仅针对一类或几类故障模式效果较明显,对于其他类型的故障状态识别效果不佳,这是由于传统的时域分析和能量分析方法适用范围有限,仅能反映部分特征变化;而基于振动信号和HSMM-DBN的早期异常状态识别模型能够很好地识别各类早期异常状态。

3 结束语

提出了一种基于振动信号和HSMM-DBN的早期异常状态识别模型,研究了不进行特征提取,直接利用振动信号实现装备早期异常状态识别的方法,该方法能够有效识别轴承故障的早期异常状态。并通过分析轴承试验数据,证明基于振动信号和HSMM-DBN的方法可以有效识别各类早期异常状态,且速度较快,为机械设备异常状态识别提供了一种新的有效方法。下一步的研究方向是针对变工况轴承的特点,研究具有自适应能力的异常状态识别模型。